Изобретение относится к подъемно- транспортным машинам и представляет собой грузозахватное устройство, применяемое при выполнении с помощью кранов погрузочно-разгрузочных работ по перемещению штучных грузов, например труб большого диаметра.

Известен крановый полуавтоматический захват, содержащий Г-образный несущий элемент, выполненный с параллельными отверстиями, расположенные в последних оси и закрепленные на них и контактирующие друг с другом по дугообразной поверхности кулачок для прижима груза к полке несущего элемента и рычаг, который присоединен к стропу, навешиваемому на грузоподъемный механизм.

Недостатком известного устройства является ненадежность в работе, обусловленная следующими факторами.

Щеки корпуса соединены между собой не по периметру (этому препятствуют выступающие подвижные детали), а лишь на отдельных участках. Из-за этого жесткость корпуса недостаточна, и неизбежные в работе удары вызывают его деформацию и, как следствие, заклинивание рычага и подхвата.

Наличие в щеках корпуса фигурных вырезов усугубляет предыдущий фактор, так как вырезы уменьшают жесткость.

Подхват захвата подпружинен ввиду того, что взводить его вручную в исходное (рабочее) положение неудобно (ибо он размещен внутри корпуса). Но в таком исполнении захват приходится срывать с груза после укладки последнего, а это создает нежелательные импульсы ударных нагрузок, способствующих деформациям.

Целью изобретения является повышение надежности работы захвата.

Цель достигается благодаря тому, что в крановом полуавтоматическом захвате, содержащем Г-образный несущий элемент, выполненный с параллельными отверстиями, расположенные в последних оси и закрепленные на них и контактирующие друг с другом по дугообразной поверхности кулачок для прижима груза к полке несущего элемента и рычаг, который присоединен к стропу, навешивае.мому на грузоподъемный механизм, несущий элемент представляет собой пластину, а рычаг и кулачок выполнены каждый из двух расположенных по обе стороны от пластины частей, жестко связанных между собой.

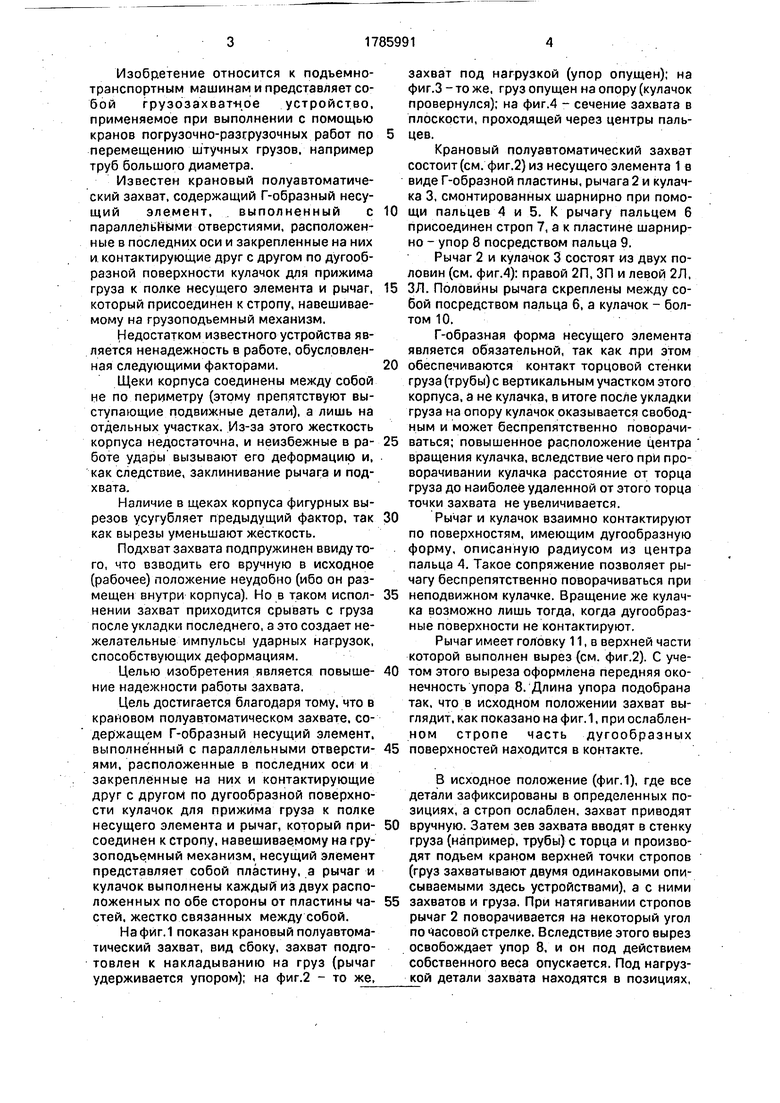

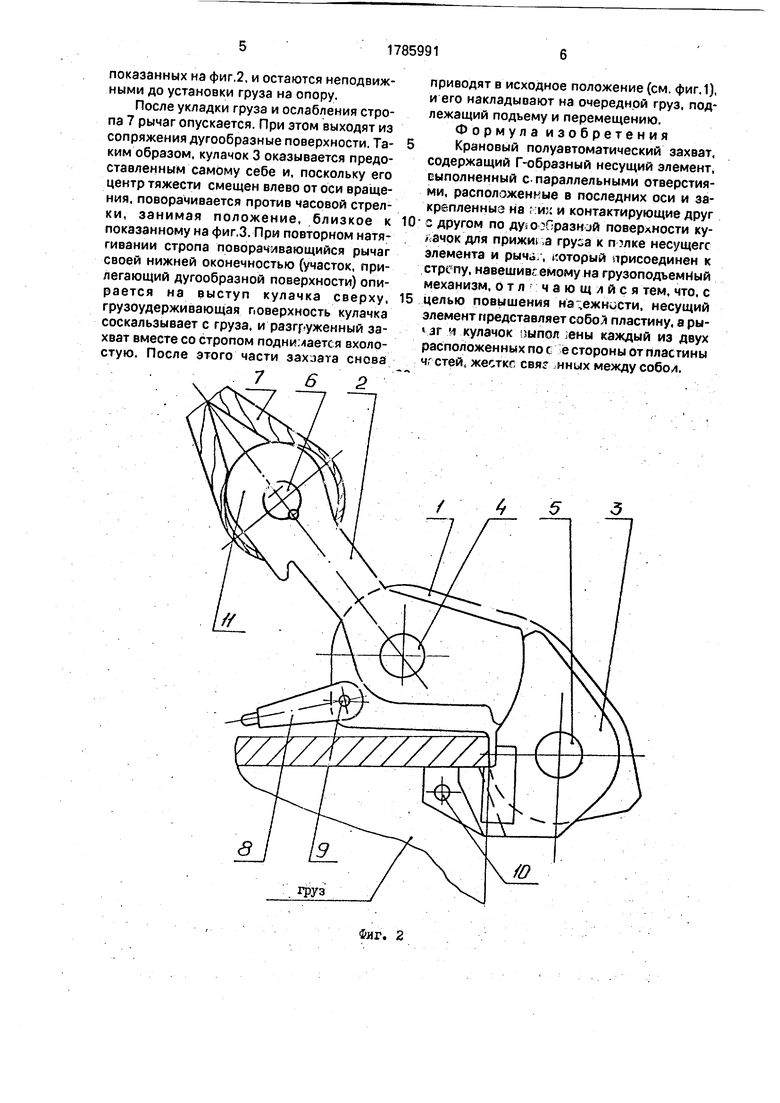

Нафйг.1 показан крановый полуавтоматический захват, вид сбоку, захват подготовлен к накладыванию на груз (рычаг удерживается упором); на фиг.2 - то же.

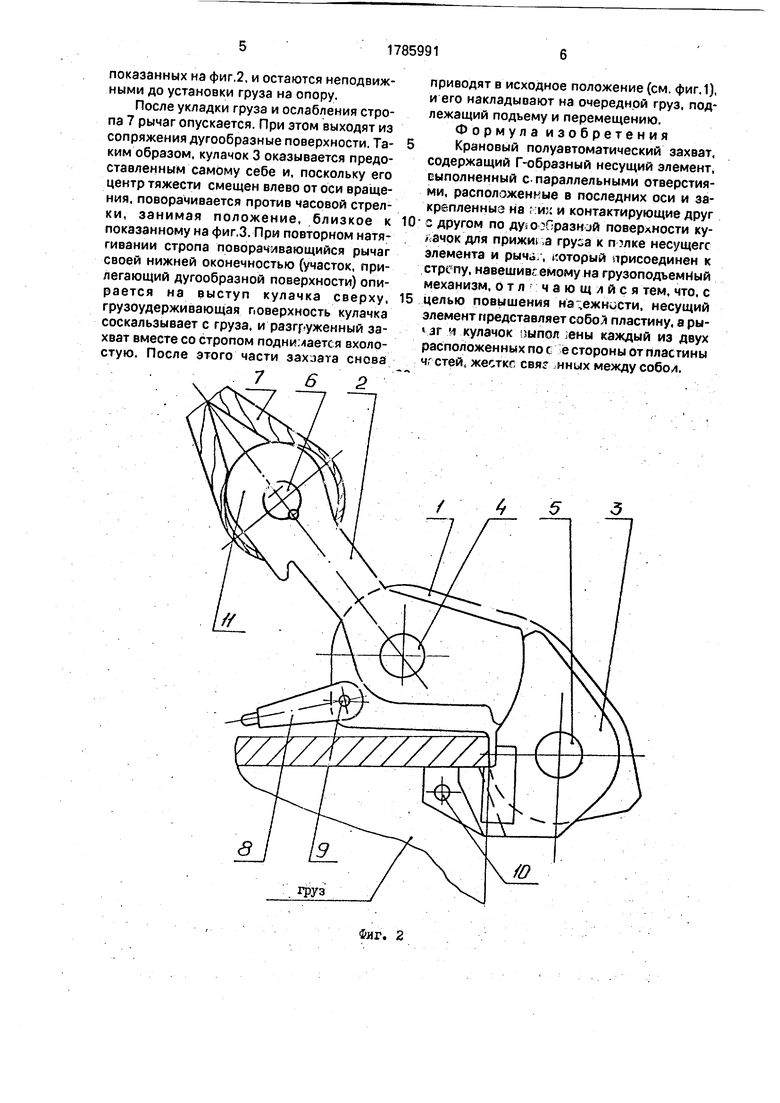

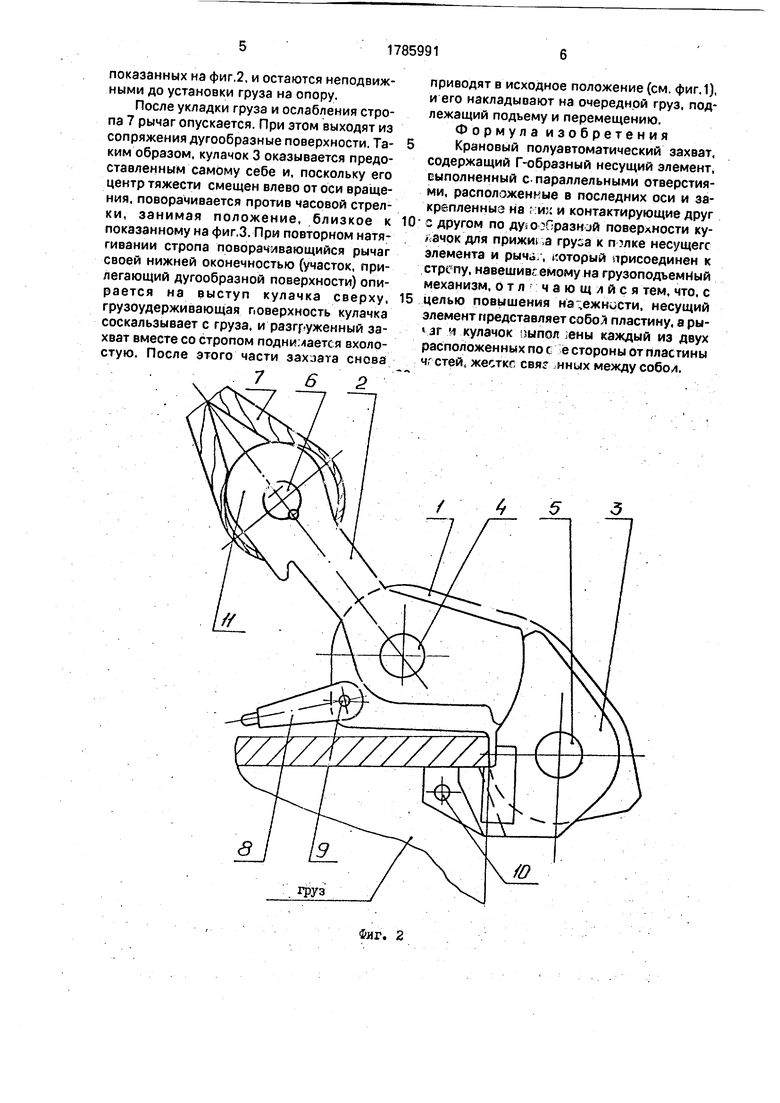

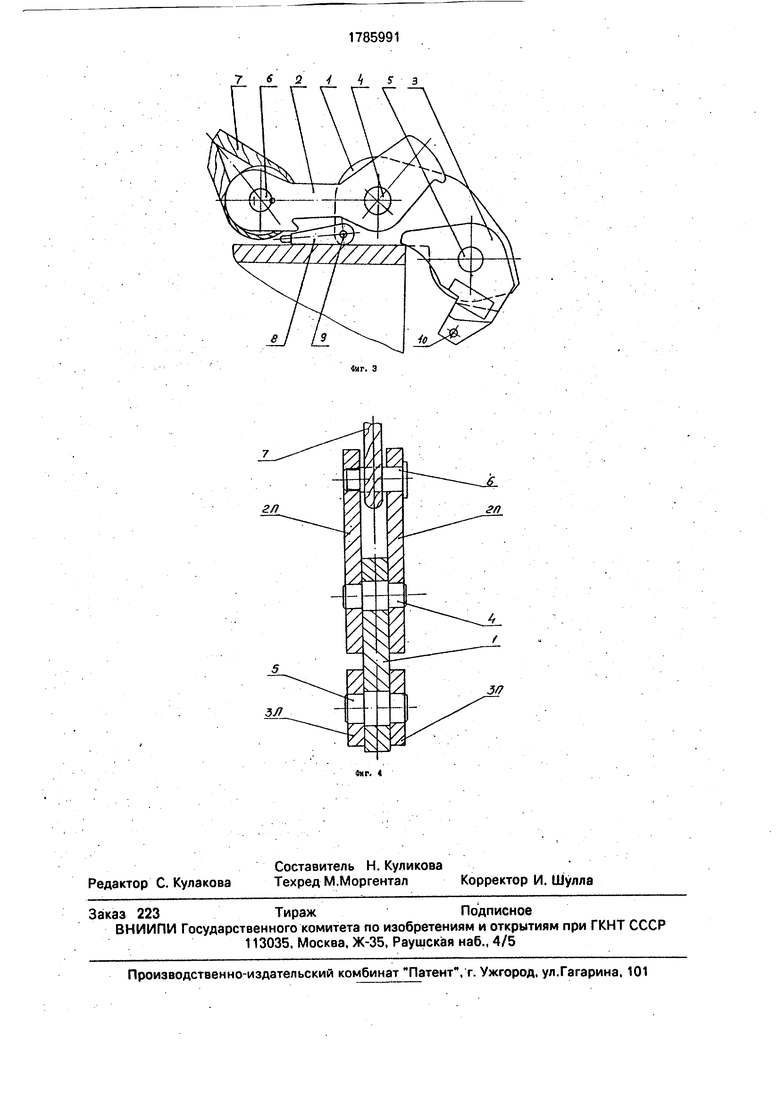

захват под нагрузкой (упор опущен); на фиг.З - то же, груз опущен на опору (кулачок провернулся); на фиг.4 - сечение захвата в плоскости, проходящей через центры пальцев.

Крановый полуавтоматический захват состоит (см. фиг.2) из несущего элемента 1 в виде Г-образной пластины, рычага 2 и кулачка 3, смонтированных шарнирно при помощи пальцев 4 и 5. К рычагу пальцем 6 присоединен строп 7, а к пластине шарнирно - упор 8 посредством пальца 9.

Рычаг 2 и кулачок 3 состоят из двух половин (см. фиг.4): правой 2П, ЗП и левой 2Л,

ЗЛ. Половины рычага скреплены между собой посредством пальца б, а кулачок - болтом 10.

Г-образная форма несущего элемента является обязательной, так как лри этом

обеспечиваются контакт торцовой стенки груза (трубы) с вертикальным участком этого корпуса, а не кулачка, в итоге после укладки груза на опору кулачок оказывается свободным и может беспрепятственно поворачиваться; повышенное расположение центра вращения кулачка, вследствие чего при проворачивании кулачка расстояние от торца груза до наиболее удаленной от этого торца точки захвата не увеличивается.

Рычаг и кулачок взаимно контактируют по поверхностям, имеющим дугообразную форму, описанную радиусом из центра пальца 4. Такое сопряжение позволяет рычагу беспрепятственно поворачиваться при

неподвижном кулачке. Вращение же кулачка возможно лишь тогда, когда дугообразные поверхности не контактируют.

Рычаг имеет головку 11, в верхней части которой выполнен вырез (см. фиг.2). С учетом этого выреза оформлена передняя оконечность упора 8. Длина упора подобрана так, что в исходном положении захват выглядит, как показано на фиг. 1, при ослабленном стропе часть дугообразных

поверхностей находится в контакте.

В исходное положение (фиг.1), где все детали зафиксированы в определенных позициях, а строп ослаблен, захват приводят

вручную. Затем зев захвата вводят в стенку груза (например, трубы) с торца и производят подъем краном верхней точки стропов (груз захватывают двумя одинаковыми описываемыми здесь устройствами), а с ними

захватов и груза. При натягивании стропов рычаг 2 поворачивается на некоторый угол по часовой стрелке. Вследствие этого вырез освобождает упор 8, и он под действием собственного веса опускается. Под нагрузкой детали захвата находятся в позициях,

показанных на фиг,2. и остаются неподвижными до установки груза на опору.

После укладки груза и ослабления стропа 7 рычаг опускается. При этом выходят из сопряжения дугообразные поверхности. Таким образом, кулачок 3 оказывается предоставленным самому себе и, поскольку его центр тяжести смещен влево от оси вращения, поворачивается против часовой стрелки, занимая положение, близкое к показанному на фиг.З. При повторном натягивании стропа поворачивающийся рычаг своей нижней оконечностью (участок, прилегающий дугообразной поверхности) опирается на выступ кулачка сверху, грузоудерживающая поверхность кулачка соскальзывает с груза, и разгруженный захват вместе со стропом поднимается вхолостую. После этого части захзага снова

приводят в исходное положение (см. фиг.1), и его накладывают на очередной груз, подлежащий подъему и перемещению. Формула изобретения

Крановый полуавтоматический захват, содержащий Г-образный несущий элемент, выполненный с-параллельными отверстиями, расположенные в последних оси и закрепленные на ;:и;; и контактирующие друг

с другом по ду о Празнзй поверхности кулачок для прижила груса к п лке несущего элемента и рычаг, который присоединен к стрелу, навешивсемому на грузоподъемный механизм, отлчающлйся тем, что, с

целью повышения надежности, несущий элемент представляет собоЛ пластину, а ры- 1 зг кулачок зыпол ены каждый из двух расположенных по сё стороны от пластины чгстей, жесткс свяг иных между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1990 |

|

SU1751139A1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОЙ РАССТРОПОВКИ ГРУЗА | 2003 |

|

RU2267456C2 |

| Крановый ковшовый захват | 1977 |

|

SU724428A1 |

| Грузозахватное устройство | 1988 |

|

SU1532504A1 |

| Захват для транспортировки штучных грузов | 1981 |

|

SU998292A1 |

| Грузозахватное устройство | 1983 |

|

SU1164191A1 |

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| Клещевой захват | 1976 |

|

SU683980A1 |

| Грузозахватное устройство | 1989 |

|

SU1726355A1 |

| Устройство для останова в заданной позиции перегрузочной каретки пакетоформирующей машины | 1990 |

|

SU1791303A1 |

Изобретение относится к подъемно- транспортным машинам и представляет собой крановый грузозахватный орган, применяемый при выполнении погруэочно- разгрузочных работ. Сущность изобретения: крановый полуавтоматический захват содержит Г-образный несущий элемент, удерживаемые им оси 4,5 и 6 шарниров и смонтированные на них рычаг 2, кулачок 3 и упор. Причем рычаг и кулачок выполнены из правой и левой частей, жестко скрепленных попарно и охватывающих несущий элемент, выполненный из пластины, с двух боков. 4 ил.

Фяг. 2

7 A J 3

| Торцовый захват для подъема труб | 1975 |

|

SU557038A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-29—Подача