Изобретение относится к области черной металлургии, в частности к способам порционного вакуумирования стали.

Целью изобретения является повыше- ние качества стали и снижение ее себестоимости.

Согласно предложенному техническому решению в течение каждого цикла вакууми- роания осуществляют переменную продувку металла нейтральным газом с расходом 1-10 м3/ч: при верхнем положении вакуум-, камеры расход нейтрального газа поддерживают на уровне, близком к минимальным значениям, при нижнем положении вакуум- камеры - на уровне, близком к максималь- ным значениям, а массу вводимого алюминия в отвакуумированный металл определяют по формуле: Al (10 - 16)/N, где: AI - масса присаженного алюминия, кг/т; N - количество циклов вакуумирования.

Использование переменной продувки расплава нейтральным газом при порционном взкуумировании позволяет в полной

мере использовать аргон для эффективного перемешивания металла и; как следствие, удаления вредных примесей, причем при одновременном увеличении стойкости огнеупоров или снижении затрат на огнеупоры. Это происходит в результате повышения полезной поверхности контакта металл-пузыри аргона и снижения интенсивности и поверхности контакта нагретая футеровка - нейтральный газ (менее нагретый).

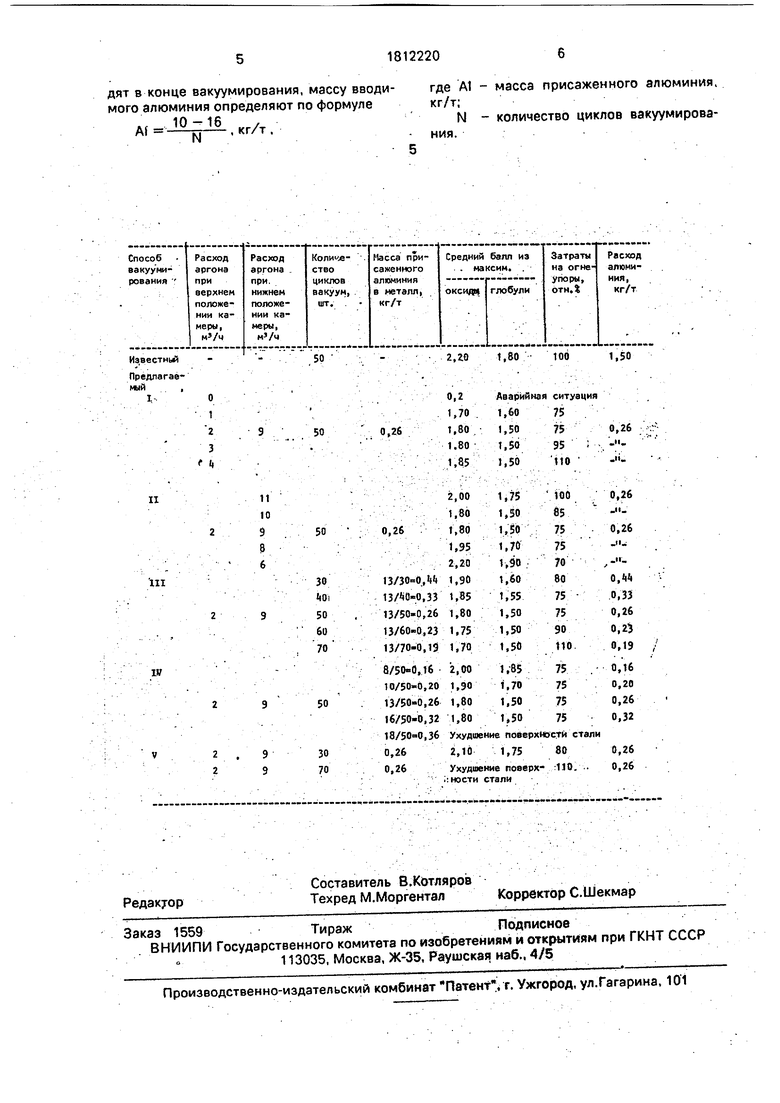

При верхнем положении вакуум-камеры, когда металл в камере практически отсутствует, расход аргона целесообразно поддерживать на нижнем уровнем, равном 1-3 м /ч. Поддержание более низкого расхода приводит к аварийной ситуации из-за заметалливания отверстия фурмы для подачи аргона. При увеличении расхода аргона наблюдали резкое ухудшение стойкости футеровки патрубка и камеры (см.группу примеров 1, таблицы).

00

го ю ю о

При нижнем положении вакуум-камеры в ней находится максимальная масса порций вакуумируемого металла. В этом случае расход аргона необходимо поддерживать на уровне 8-10 м3/ч. Использование более высокого расхода аргона приводит к повышению затрат на огнеупоры, более низкого - к ухудшению качества металла по кислородсодержащим включениям (см.группу примеров И, таблицы).

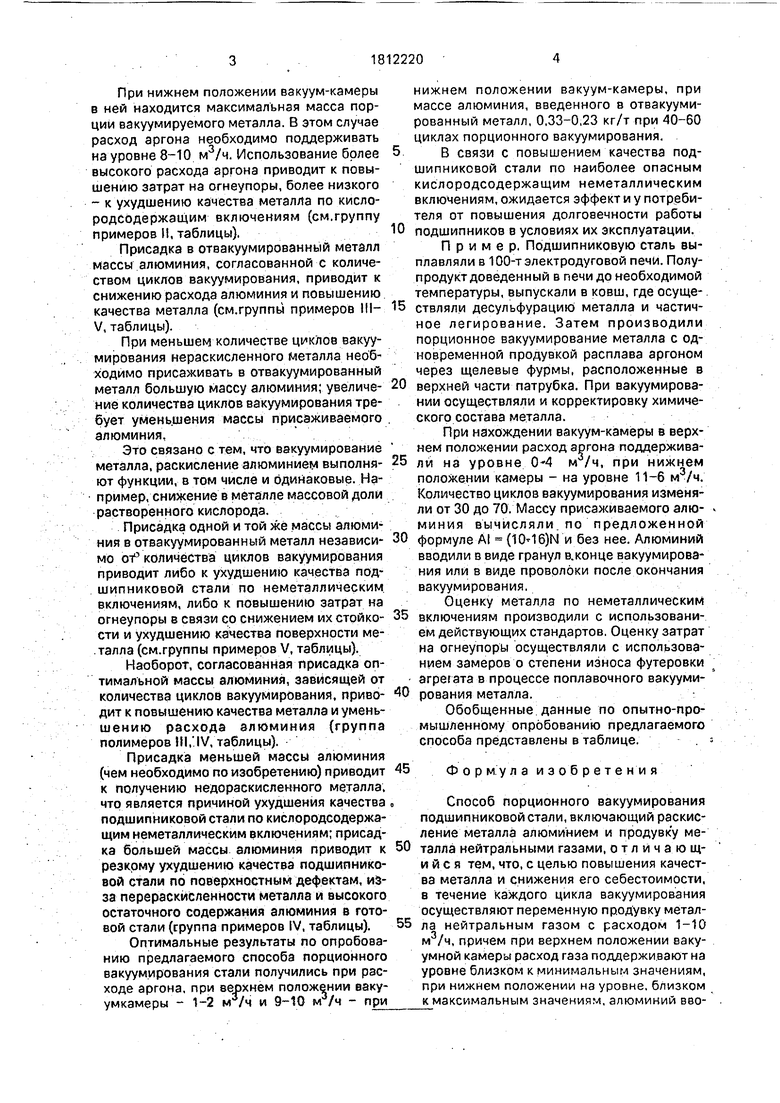

Присадка в отвакуумированный металл массы алюминия, согласованной с количеством циклов вакуумирования, приводит к снижению расхода алюминия и повышению качества металла (см.группы примеров HI- V, таблицы).

При меньшем количестве циклов вакуумирования нераскисленного металла необходимо присаживать в отвакуумированный металл большую массу алюминия; увёличе- ние количества циклов вакуумирования требует уменьшения массы присаживаемого алюминия,

Это связано с тем, что вакуумирование металла, раскисление алюминием выполня- ют функции, в том числе и одинаковые. Например, снижение в металле массовой доли растворенного кислорода.

Присадка одной и той же массы алюминия в отвакуумированный металл независи- мо of количества циклов вакуумирования приводит либо к ухудшению качества подшипниковой стали по неметаллическим включениям, либо к повышению затрат на огнеупоры в связи со снижением их стойко- сти и ухудшению качества поверхности ме- .талла (см.группы примеров V, таблицы).

Наоборот, согласованная присадка оптимальной массы алюминия, зависящей от количества циклов вакуумирования, приво- дит к повышению качества металла и умень- шению расхода алюминия (группа полимеров Ш,. IV, таблицы).

Присадка меньшей массы алюминия (чем необходимо по изобретению) приводит к получению недораскисленного металла, что является причиной ухудшения качества подшипниковой стали по кислородсодержащим неметаллическим включениям; присадка большей массы алюминия приводит к резкому ухудшению качества подшипниковой стали по поверхностным дефектам, из- за перераскйсленности металла и высокого остаточного содержания алюминия в готовой стали (группа примеров IV, таблицы).

Оптимальные результаты по опробованию предлагаемого способа порционного вакуумирования стали получились при расходе аргона, при верхнем положении ваку- умкамеры - 1-2 м3/ч и 9-10 мэ/ч - при

нижнем положении вакуум-камеры, при массе алюминия, введенного в отвакуумированный металл, 0,33-0,23 кг/т при 40-60 циклах порционного вакуумирования.

В связи с повышением качества подшипниковой стали по наиболее опасным кислородсодержащим неметаллическим включениям, ожидается эффект и у потребителя от повышения долговечности работы подшипников в условиях их эксплуатации.

Пример. Подшипниковую сталь выплавляли в 100-т электродуговой печи. Полупродукт доведенный в печи до необходимой температуры, выпускали в ковш, где осуще-. ствляли десульфурацию металла и частичное легирование. Затем производили порционное вакуумирование металла с одновременной продувкой расплава аргоном через щелевые фурмы, расположенные в верхней части патрубка. При вакуумирова- нии осуществляли и корректировку химического состава металла.

При нахождении вакуум-камеры в верхнем положении расход аргона поддерживали на уровне м /ч, при нижнем положении камеры - на уровне 11-6 м3/ч. Количество циклов вакуумирования изменяли от 30 до 70. Массу присаживаемого алюминия вычисляли по предложенной формуле Al ()N и без нее. Алюминий вводили в виде гранул в.конце вакуумирования или в виде проволоки после окончания вакуумирования.

Оценку металла по неметаллическим включениям производили с использованием действующих стандартов. Оценку затрат на огнеупоры осуществляли с использованием замеров о степени износа футеровки агрегата в процессе поплавочного вакуумирования металла.:

Обобщенные; данные по опытно-промышленному опробованию предлагаемого способа представлены в таблице.

Формула изобретения

Способ порционного вакуумирования подшипниковой стали, включающий раскисление металла алюминием и продувку металла нейтральными газами, отличающийся тем, что, с целью повышения качества металла и снижения его себестоимости, в течение каждого цикла вакуумирования осуществляют переменную продувку металла нейтральным газом с расходом 1-10 м /ч, причем при верхнем положении вакуумной камеры расход газа поддерживают на уровне близком к минимальным значениям, при нижнем положении на уровне, близком к максимальным значениям, алюминий вводят в конце вакуумирования, массу вводимого алюминия определяют по формуле А JO-16.

N

, кг/т,

масса присаженного алюминия, количество циклов вакуумирова

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1990 |

|

SU1786101A1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ десульфурации и вакуумирования подшипниковой стали | 1989 |

|

SU1770382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ микролегирования стали активными элементами | 1986 |

|

SU1331896A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ порционного вакуумирования стали | 1983 |

|

SU1135773A1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

Сущность: в течение каждого цикла вакуумирования осуществляют переменную продувку металла нейтральным газом с расходом 1-10 м /ч: при верхнем положении вакуум-камеры на уровне, близком к максимальным значениям, а количество вводимого алюминия в отвакуу- мированный металл определяют по формуле А (10 -16)/М, где At - масса присаженного алюминия, кг/т; N - количество циклов вакуумирования. 1 табл.

| Мазуров Е.Ф | |||

| и др | |||

| Повышение качества подшипниковой стали путем вакуумного фос- фонирЪвания | |||

| Сталь, № 5,1988, с.29-32. |

Авторы

Даты

1993-04-30—Публикация

1990-05-07—Подача