Изобретение Относится к черной металлургии, в частности к производству фторидно-оксидных флюсов для сварки и электрошлакового переплава, и может быть использовано в различных отраслях машиностроения при производстве флюсов как сварочного, так и электрошлакового сортамента.

В настоящее время значительное внимание уделяется использованию экологически чистых технологий. В то же время, технология выплавки фторидно-оксидных флюсов базируется на использовании пылевидных шихтовых материалов, подаваемых в печь пневмотранспортом потруботеч- кам, что значительно ухудшает экологическую обстановку.

Известен способ производства брикетов из пылей сталеплавильных цехов, при котором пыли, содержащие более 15 мас.% металлического железа, нагревают до 500°С во вращающихся печах с внешним обогревом, брикетируют в инертной атмосфере на валковых прессах при давлениях 60-150

кН/см ширины валка. Затем брикеты охлаждают воздухом до 130° С 1.

Однако данный способ не является эффективным при брикетировании пылевидных материалов рудного происхождения, поскольку при этом не требуется предварительное спекание (или создание условий для него), а также создание инертной атмосферы.......... --Ближайшим техническим решением к изобретению является способ.подготовки шихты, включающий брикетированиё компонентов с добавкой связующего вещества, которое .быстро теряет свои связующие свойства при высоких температурах. В качестве связующего вещества используется черная патока и известь, талловое масло или лигнит 2.

Данный способ подготовки шихты предназначен для получений флюса из брикетов. при этом технология получения брикетов обеспечивает разрушение брикетов при их вводе в шлаковый расплав, что необходимо для ускорения процесса растворенья извести в шлаке. Однако это является недостзтел

с

NJ

00

Os

о ел

ком при промышленном получении флюсов электротермическим способом. Кроме того, прототип предусматривэет применение дефицитных и дорогостоящих связующих веществ, например, таллового масла, которые 5 характеризуются высокой вязкостью, что не позволяет достичь высокого качества перемешивания связки с компонентами шихты и, следовательно, снижает прочностные характеристики полученных брикетов, Приме- 10 нение свободной извести в качвстве :. связующего приводит к разбуханию брикета при хранении его на воздухе, т.к. СаО плохо смачивается жидким связующим и в атмосферных условиях происходит его гид- 15

ратация до Са(ОН)2, что также не способствует получению прочных брикетов. Кроме того, недостатком прототипа является низкая термическая прочность брикетов, что обусловлено низкой температурной стойко- 20 стью применяемого связующего, а .также. .,, тем, что данный способ не обеспечивает создания условий для протекания процес- сов карбонизации. Данный способ позволяет получать брикеты с содержанием CaF2 от 25 10 до 55 мас.ч. Одн а ко в нем не оговорены условия получения брикетов из других пылевидных материалов, например, флюори- тового концентрата, магнезита, .шламов флюсоплавильного производства и др. Кро- 30 ме того, использование .брикетированной по данному способу Шихты в- качестве флю- . са приводит к развитию процессов испаре- ния фторсодержащих компонентов шлака при введении данного флюса в плавильный 35 агрегат, что обусловлено термической диссоциацией гидроокиси кальц йя с пбслёдую1 щим образованием летучего соединения фтористого водорода, Таким образом, ука- ; занный способ подготовки шихты не позво- 40 ляет снизить пэтери компонентов пылевыносом и испарением, а также пов ы- сить выход годного флюса.

Цель изобретения - снижение потерь ;; компонентов пылёвыносом и испарением, а 45 также повышение выхода годного флюса,

. Поставленная цель достигается тем, что . .пылевидные компоненты флюсоплавильного производства фракции более 10 мкм и , удельной поверхностью 5000-25000см2/г 50 ., смешивают с 45-55%-ном растворомi лйгно- сульфонатов технических плотностью 1,20- 1,30 г/см и содержанием оксида .кальция 1,0-5,0 мае.%, при этом расход связующего определяется обратной кратностью кудель- 55

ному давлению прессования 50-114 с последующим брйкетированием шихты на : валковом прессеГсовмёстной сушкой и карбонизацией брикетов при температуре 150- 250°С в течение 60-120 мин.

Известно использование брикетов при выплавке барийсодержащего сплава, где в шихту входили баритовый концентрат, газовый уголь, кварцит и коксик, Смесь барита с углем брикетировали, Однако содержание углерода является вредной примесью во флюсах. Кроме того, известно брикетирова- ние гидроокиси алюминия с использованием в качестве связки едкого натрия и жидкого стекла, Однако использование ука- (Ъ1х, сбязуЮщих ве ществ при подготовке шихты для выплавки фторид но-оксидных флюсов не представляется возможным, т.к. содержание этих компонентов в готовом флюсе строго ограничивается.

Известен способ окомковаиия флюори- товых концентратов с использованием в ка- .честве связующего жидкого стекла. Однако в-работе представлены материалы по получению флюоритовых окатышей. Производ- ствог же окатышей д настоящее время является менее эффективным. Брикетиро- ваниешихт в отличие отокомкования позволяет при значительно меньшем расходе сырьевых материалов получать брикеты с постоянной плотностью и содержанием влаги, а также является более производительным процессом. ...,:,;: ..--.

Согласно предлагаемому способу бри- кетированию подвергают пылевидные материалы флюсоплавильного производства фракции более 10 мкм и с удельной поверхностью 5000-25000 см2/г. Использование шихтовых материалов фракции более 10 мкм способствует более качественному смачиванию частиц.шихты связующим компонентом. Применение фракции менее 10 мкм приводит к неоднородности получаемого брикета. Кроме того, большое влияние на качество подготовленной шихты оказывает удельная поверхность применяемых материалов. Брикетирование шихты с удельной поверхностью менее 5000 см2/г ухудшает условия получения равномерных по плотности брикетов. Брикетирование пылевидных материалов с удельной поверхностью более 25000 см /г отрицательно влияет на термическую прочность полученных брикетов ввиду их чрезмерной пластичности.

Достоинством предлагаемого способа подготовки шихты, в отличие от прототипа, является применение в качестве связующего 45-55%-ного раствора лигно-сульфонатов технических (ЛСТ) плотностью 1,20-1,30 г/см3 и содержанием оксида кальция. 1,0-5,0 мас.%, что обеспечивает необходимую вязкость связующего и улучшает условия смачивания пылевидных частиц при их смешиианм.и. Использование ЛСТ с концентрацией менее 45% снижпет сяжущие свойства сиязующего ввиду снижения адгезионной способности. Применение ЛСТ с более, чем 55 процентным содержанием в растворе ухудшает качество подготовленной шихты вследствие повышения содержания в ней серы.

Смешивание шихты с ЛСТ плотностью менее или более 1,20-1,30 г/см соответственно снижает технологичность процесса брикетирования, поскольку уменьшается выход годных брикетов.

Кроме того, достоинством предлагаемого способа подготовки шихты является введение оксида кальция в составе раствора ЛСТ, что, в отличие от прототипа, не приводит к снижению прочности полученных брикетов, поскольку гидратация СаО происходит предварительно в составе связующего по реакции

СаО + Н20 Са(ОН)2(1)

Последнее способствует упрочнению брикета вследствие протекания процесса карбонизации.

Содержание оксида кальция в растворе ЛСТ регламентируется дальнейшим технологическим переделом, При содержании менее 1 мас.% эффективность влияния СаО на прочностные характеристики брикетов невелика, что обусловлено низким его содержанием. Применение в качестве связующего ЛСТ с содержанием СаО более 5 мас.% приводит к увеличению последнего в составе конечного продукта (фторидно-ок- сидного флюса АН Ф-6) сверх нормативного, определяемого требованиями технической документации. Введение СаО в составе ЛСТ и смешивание его с компонентами шихты способствует также блокированию межзе- ренных границ полученного брикета, по которым происходит оплавление при дальнейшем технологическом переделе подготовленной шихты во фторидно-оксид- ный флюс.

Расход связующего определяется обратной кратностью к удельному давлению прессования 50-114. Рекомендуемое удельное давление прессования для пылевидных компонентов флюсоплавильного производства фракции более 10 мкм составляет 600- 800 кг/см2. В то же время в зависимости от влажности исходных компонентов нижний предел удельного давления прессования может составлять 400 кг/см2. Более высокое давление прессования способствует снижению расхода связующего ЛСТ и, наоборот, п.онижение давления прессования способствует увеличению расхода связующего для получения прочного брикета. В соответствии с приведенной обратной кратностью расход ЛСТ составляет 7-12 мас.% от веса шихты. При этом снижение расхода ЛСТ

менее 7 мас.% приводит к ухудшению бри- кетируемости шихтовых материалов, а также недостаточно блокирует оксидом кальция межзеренные границы, что обус5 ловливает повышенные потери шихтовых материалов на данном и последующем пределах. Повышение расхода связующего более 12 мас.% нерационально, поскольку материал приобретает излишнюю пластич0 ность и не обеспечиваются прочностные характеристики полученных брикетов. Брикетирование смешанной шихты производят на валков ом прессе, оснащенном формообразующими ячейками. После окон5 чания процесса формообразования производят совместную сушку и карбонизацию брикетов при температуре 150-250°С в течение 60-120 мин.

В отличие от прототипа предлагаемый

0 способ подготовки шихты обеспечивает высокую термическую прочность - полученных брикетов, ввиду совместного протекания процессов сушки и карбонизации, поскольку естественная карбонизация на воздухе

5 протекает медленно, т.к. содержание углекислого газа в атмосфере не превышает 0,04 мас.%. Сушку брикетов производят в сушилке конвейерного типа. В качестве теплоносителя используют природный газ. При

0 сжигании газа происходит образование двуокиси углерода

СН4 + 202 С02 + 2Н20пар(2)

Процесс карбонизации при этом протекает в две последовательные фазы: 5 1) испарение механически примешан- ной воды и постепенная кристаллизация Са(ОН)2;

2) карбонизация гидрата кальция при поглощении СОа из атмосферы сушильной 0 печи по реакции:

Са(ОН)2 + С02 + пН20 СаСОз + (п + 1)Й20(3) Карбонизация способствует образованию в брикете разветвленного карбрнатно- 5 го скелета, что увеличивает прочностные свойства,

Температура сушки (карбонизации) менее 150°С нежелательна, поскольку снижает интенсивность процессо в цементации 0 брикетов. Превышение температуры сушки (карбонизации) более 250°С приводит к выгоранию связующего и, следовательно, снижению прочностных характеристик брикетов.

5 Длительность сушки менее 60 минут не обеспечивает полноты протекания процессов карбонизации брикетов. Более 120 минут сушить брикеты нерационально, поскольку за этот период достигается не- ; обходимая прочность.

Согласно заявляемому способу подготовки шихты брйкетйрованию могут подвергаться пылевидные материалы флюсоплавильного производства: флюори- товый концентрат, каустический магнезит, глинозем в составе флюорита и магнезита, шламы флюсоплавильного производства и др. материалы. Связующее вещество - лиг- но-сульфо.наты технические - должно изготовляться и поставляться в соответствии с требованиями ОСТ 13-183-83.

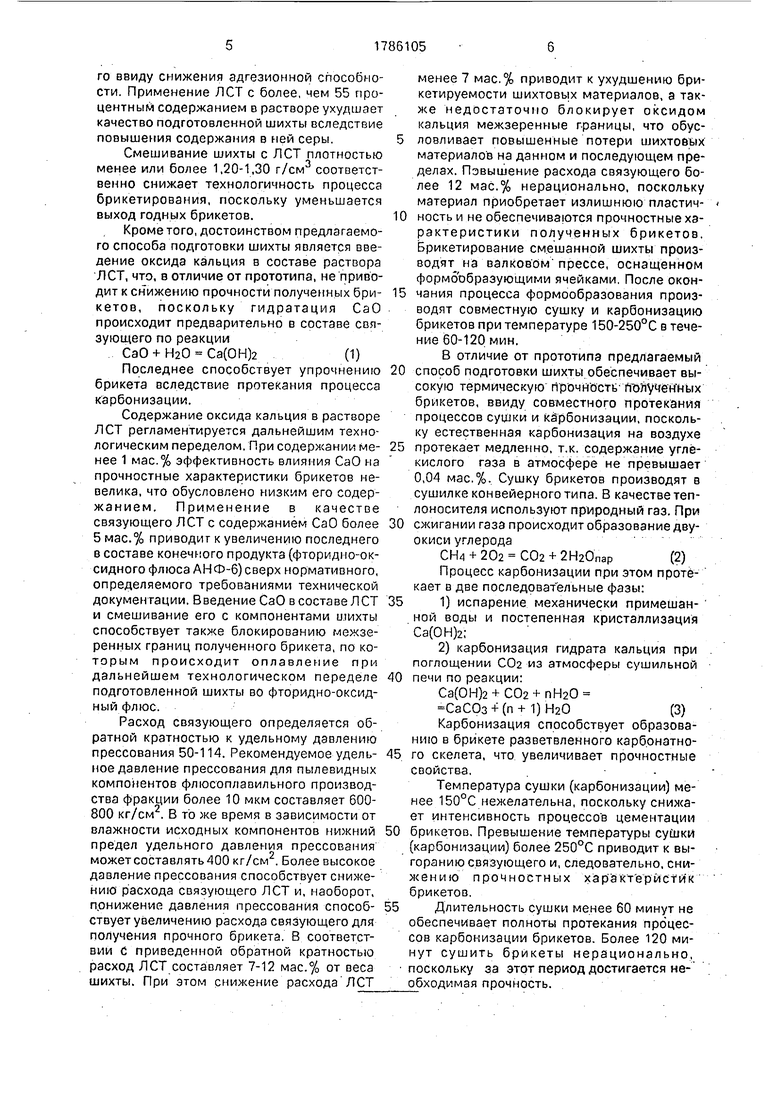

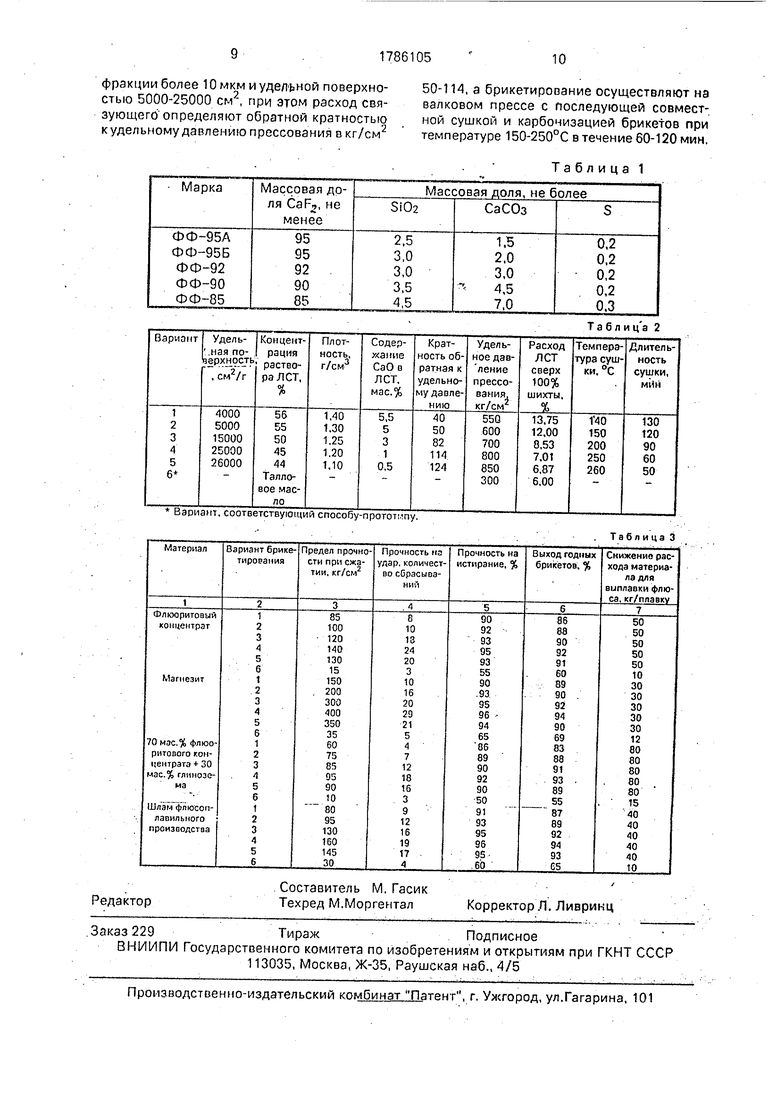

Требования к применяемым шихтовым материалам должны удовлетворяться по химическому составу, влажности, а также верхним пределом содержания макрочастиц. Например, требования по химическому со- :ставу к концентратам плавикошпатовым (выписка из ГОСТ 76-18-83) п рйвёдень ё табл. 1. .;

2.3. Кассовая доля влаги во флотационном планикошпатовом концентрате всех марок не должна превышать i,0%.

2.4. Во флотационном, плавикошпато- вом концентрате всех марок массовая доля частиц более 0,14 мм не должна превышать

ю%. .:.; :; , : . .

Достоинствами предлагаемого способа подготовки шихты для выплавки фторидно- оксидных флюсов является снижение потерь компонентов- пылевыносом и испарением на стадии выплавки, улучшение Экологической обстановки на рабочих местах, а также повышение выхода годного флюса. Кроме того, достоинствами является смешивание компонентов со связующим, в составе которого находится предварительно гидратированный оксид кальция, что позволяет в последующем при правильном выборе теплоносителя производить упрочнение брикета путем карбонизации.

Технологическая линия подготовки пылевидных материалов включает дозирбва- ние компонентой . из дозировочных бункеров, транспортировка шнеком по тру- ботечкам к лопастным двухвальным смесителям. Впрыск в смеситель связующего ЛСТ плотностью 1,20-1,30 г/см3. В дальнейшем шихтовые материалы перемешиваются, увлажняются и по труботечкам поступают в приемный бункер брикетировочнрго пресса. Пресс валкового типа, оснащенный фор- мообразующими ячейками на бандажах. Шихте поступает Сверху в межвалковое пространство, запрессовывается усилием 600- 800 кг/см2 и сырые брикеты падают на грохот. ГТросыпь при этом элеваторным конвейером возвращается в приемный бункер. В дальнейшем по ленте брикеты транспортируются до конвейерного сушила, где производится их сушка и карбонизация, после

чего брикеты поступают на склад готовой продукции.

В лабораторных условиях по проведенной технологической цепочке было проведено брикетироёанйе пылевидных материалов флгосоплавильного производства: флюорйтового концентрата, магнезита, флюорита с глиноземом, шламов флюсоплавильного производства.

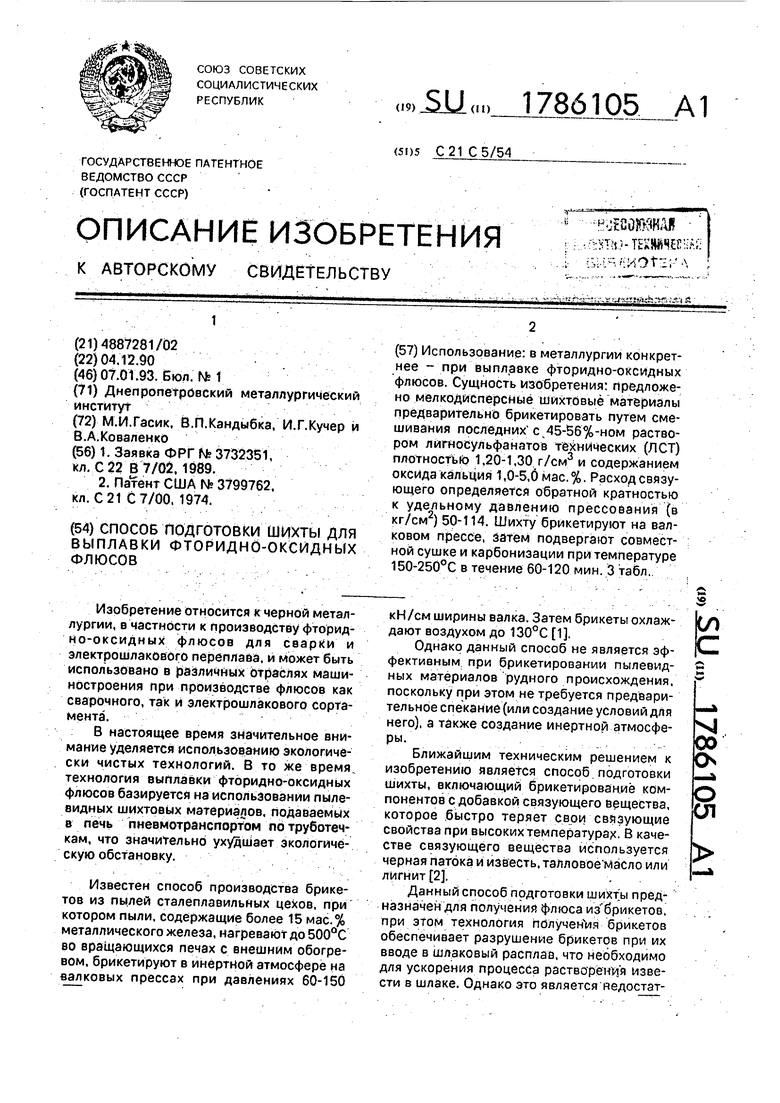

Технологические параметры предлагаемого способа подготовки шихты представлены в табл. 2.

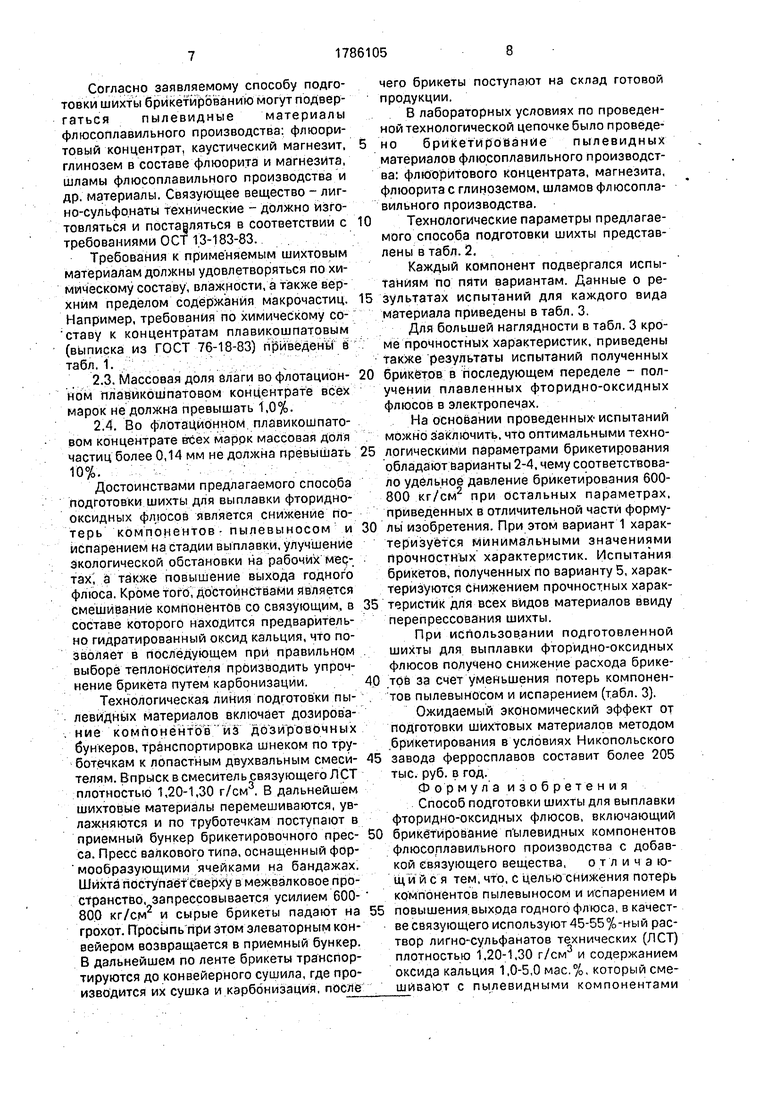

Каждый компонент подвергался испытаниям по пяти вариантам. Данные о результатах испытаний для каждого вида материала приведены в табл. 3.

Для большей наглядности в табл. 3 кромё прочностных характеристик, приведены также результаты испытаний полученных

брикетов в последующем переделе - получении плавленных фторидно-оксидных флюсов в электропечах.

На основании проведенных-испытаний можно заключить, что оптимальными технологическими параметрами брикетирования обладают варианты 2-4, чему соответствовало удельное давление брикетирования 600- 800 кг/см2 при остальных параметрах, приведенных в отличительной части формулы изобретения. При этом вариант 1 характеризуется минимальными значениями прочностных характеристик. Испытания брикетов, полученных по варианту 5, характеризуются снижением прочностных характеристйк для всех видов материалов ввиду перепрессования шихты.

При использовании подготовленной

шихты для выплавки фторидно-оксидных флюсов получено снижение расхода брикеJ06 за счет уменьшения потерь компонен- тов пылевыносом и испарением (табл. 3).

Ожидаемый экономический эффект от подготовки шихтовых материалов методом .брикетирования в условиях Никопольского

завода ферросплавов составит более 205 тыс. руб. в год.

Формула изобретения Способ подготовки шихты для выплавки фторидно-оксидных флюсов, включающий

брикётирование п ылевидных компонентов флюсоплавильного производства с добавкой связующего вещества, о т л и ч а ю- щмГйся тем, что, с Целью снижения потерь компонентов пылевыносом и испарением и

повышения.выхода годного флюса, в качестве связующего используют 45-55 %-ный раствор лигно-сульфанатов технических (ЛСТ) плотностью 1.20-1,30 г/см3 и содержанием оксида кальция 1,0-5,0 мас.%, который смешивают с пылевидными компонентами

фракции более 10 мкм и удельной поверхностью 5000-25000 см2, при этом расход связующего определяют обратной кратностью кудельному давлению прессования в кг/см2

50-114, а брикетирование осуществляют на валковом прессе с последующей совместной сушкой и карбонизацией брикетов при температуре 150-250°С в течение 60-120 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2016 |

|

RU2639199C2 |

| Способ получения марганецсодержащих брикетов | 1990 |

|

SU1698305A1 |

Использование: в металлургии конкретнее - при выплавке фторидно-оксидных флюсов. Сущность изобретения: предложено мелкодисперсные шихтйвыё материалы предварительно брикетировать путем смешивания последних с 45-56%-ном раствором лйгноеульфанатов технических (ЛСТ) плотностью 1.20-1,30 г/см3 и содержанием оксида кальция 1,0-5,6 мас.%. Расход связующего определяется обратной кратностью к удельному давлению прессования (в кг/см2) 50-114. Шихту брикетируют на валковом прессе, затем подвергают совместной сушке и карбонизации при температуре 150-250°С в течение 60-120 мин. 3 табл..

Вариант, соответствующий способу-прототипу.

Т а б л и ц а 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ N 3732351, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3799762, кл.С21 С 7/00 | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1993-01-07—Публикация

1990-12-04—Подача