(

Изобретение относится к области термообработки изделий.

Известны агрегаты для термообработки изделий, содержащие закалочный и отнускной нагреватели, закалочный, отпускной и моечные баки и транспортную систему. Однако отпускные нагреватели не обеспечивают равномерного нагрева деталей за тот промежуток времени, за который происходит нагрев под закалку.

Предлагаемый агрегат отличается тем, что отпускной нагреватель выполнен в виде последовательно расположенных индукционного нагревателя и изотермического канала, причем транспортная система состоит из втулочно-роликовых цепей, между которыми на обших осях с втулками цепей свободно сидят ролики, и распололсенных над ними загружателей в виде штанг с приводом их возвратнопоступательного перемещения, связанных траверсами, несущими рычаги зажима. При таком выполнении агрегата обеспечивается оптимальиая скорость нагрева деталей под отпуск в отпускном индукторе, а необходимое распределение температур по всему сечению детали и завершение структурных превращений осуществляется в изотермическом канале. Благодаря гибкой транспортной связи между закалочной и отпускной системой агрегата обеспечивается работа агрегата в автоматическом режиме.

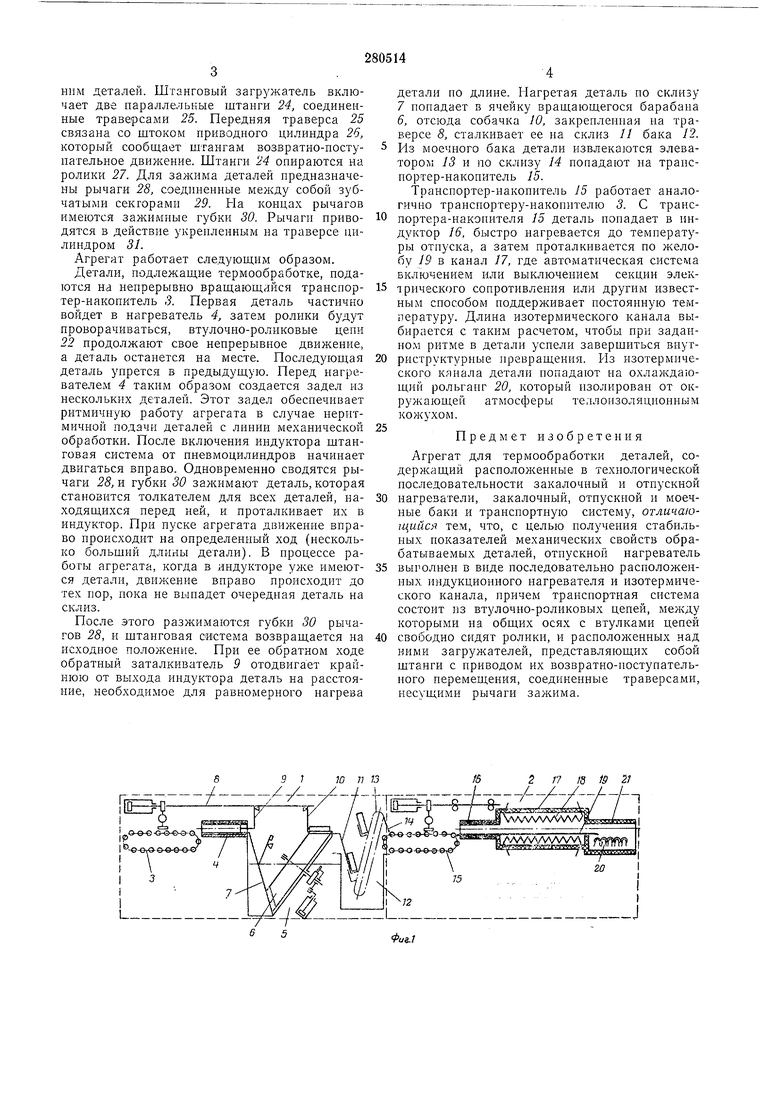

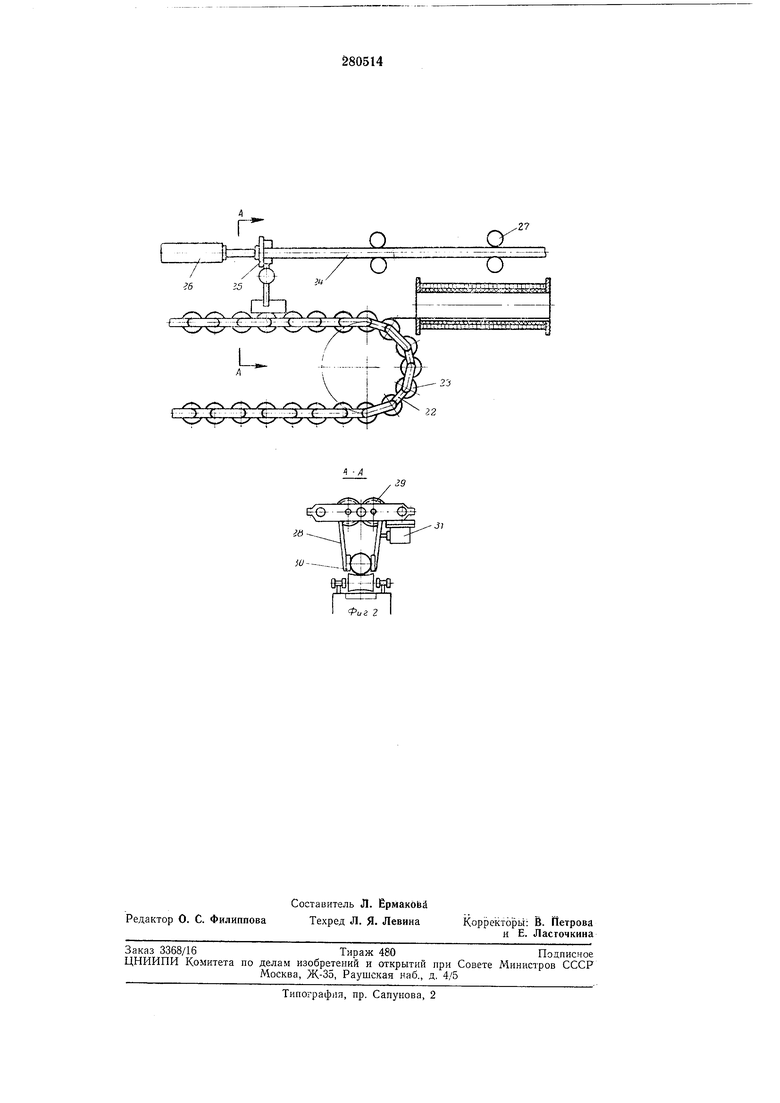

1-1а фиг. 1 изображен схематично предлагаемый агрегат; на фиг. 2 - устройство пепного накопителя и штангового загружателя. Агрегат состоит из двух установок: закалочной / и отпускной 2. В закалочную установку входит транспортер-накопитель 3, индукционный нагреватель 4, закалочный бак 5 с барабаном 6, на который детали поступают по склизу 7. На траверсе S транспортера-иакопителя укреплен обратный заталкиватель 9 и собачка 10 для сталкивания закаленной детали на склиз // моечного бака 12, в котором располол ен подъемный элеватор 13, заканчивающийся склизом 14. В отпускную

установку входит также транспортер-накопитель 15 и отпускной нагреватель, состоящий из отпускного иидуктооа 16 и изотермического канпла 17. Нагревательным элементом в изотермическом каиале служат электросопротивлеиия 18. Детали в изотермическом каиале перемещаюгся по желобу 19. К каналу 17 примыкает охлаждающий рольганг 20, заключенный в теплоизоляциоиный кожух 21. При необходимости термообработки деталей из

легированных сталей, склонных к отпускной хрупкости, рольганг 20 может быть заменен отнускным баком. Транспортер-накопитель представляет собой две втулочио-роликовые цепи 22, между которыми на общнх осях с

ним деталей. Штанговый загружатель включает две параллельные штанги 24, соединенные траверсами 25. Передняя траверса 25 связана со штоком нриводного цилиндра 26, который сообщает штангам возвратно-ноступательное движение. Штанги 24 опираются на ролики 27. Для зажима деталей нредназиачены рычаги 28, соединенные между собой зубчатыми секгорами 29. На коицах рычагов имеются зажимные губки 30. Рычаги приводятся в действие укренленным на траверсе цилиндром 31.

Агрегат работает следующим образом.

Детали, подлежащие термообработке, подаются на непрерывно вращающлйся транспортер-накопитель 3. Первая деталь частично войдет в нагреватель 4, затем ролики будут проворачиваться, втулочно-роликовые цепи 22 продолжают свое непрерывное движение, а деталь останется на месте. Последующая деталь упрется в предыдущую. Перед нагревателем 4 таким образом создается задел из нескольких деталей. Этот задел обеспечивает ритмичную работу агрегата в случае неритмичной подачи деталей с лииии механической обработки. После включения иидуктора штанговая система от пневмоцилиндров начинает двигаться вправо. Одновременно сводятся рычаги 28,R губки 30 зажимают деталь, которая становится толкателем для всех деталей, находящихся перед ней, и проталкивает их в индуктор. При пуске агрегата движение вправо происходит на определенный ход (несколько больший длины детали). В ироцессе работы агрегата, когда в индукторе уже имеются детали, движение вправо происходит до тех пор, пока не выпадет очередпая деталь на склиз.

После этого разжимаются губки 30 рычагов 28, и щтанговая система возвращается на исходиое полон :ение. При ее обратном ходе обратный заталкиватель 9 отодвигает крайнюю от выхода индуктора деталь на расстояние, необходимое для равномерного нагрева

детали по длине. Пагретая деталь по склизу 7 попадает в ячейку вращающегося барабана 6, отсюда собачка 10, закреплеппая на траверсе 8, сталкивает ее на склиз 11 бака 12. Из моечного бака детали извлекаются элеватором 13 и по склизу 14 попадают на транспортер-иакопитель 15.

Транспортер-накопитель 15 работает аналогично транспортеру-накопителю 3. С транспортера-накопнтеля 15 деталь попадает в индуктор 16, быстро нагревается до температуры отпуска, а затем проталкпвается по желобу 19 в канал 17, где автоматическая система включением или выключением секции электрического сопротивления или другим известным сиособом поддерживает постоянную температуру. Длина изотермического канала выбирается с таким расчетом, чтобы ири заданном ритме в детали успели завершиться виутриструктурные превращения. Р1з изотермического кянала детали иопадают на охлаждающий рольганг 20, который изолирован от окружающей атмосферы теплоизоляционным кожухом.

Предмет изобретения

Агрегат для термообработки деталей, содержащий расположенные в технологической иоследовательности закалочный н отпускной

нагреватели, закалочиый, отпускной и моечные баки и транспортную систему, отличающийся тем, что, с целью получения стабильных показателей механических свойств обрабатываемых деталей, отпускной нагреватель

выголнен в виде последовательно расположеииых индукционного нагревателя и изотермического канала, причем траисиортиая система состоит из втулочно-роликовых цепей, между которыми на общих осях с втулками цепей

свободно сидят ролики, и располол енных над ним,и загрул ателей, представляющих собой штанги с приводом их возвратно-поступательного перемещения, соединенные траверсами, несущими рычаги .

| название | год | авторы | номер документа |

|---|---|---|---|

| Бак для термообработки коротких цилиндрических деталей | 1985 |

|

SU1323587A1 |

| Агрегат для индукционной термической обработки стальных деталей | 1990 |

|

SU1786355A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Установка для закалки | 1982 |

|

SU1092192A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая линия для механической и термической обработки | 1977 |

|

SU779019A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1971 |

|

SU316533A1 |

-

6 5

Фиг.1 i-/ N. XTV . X X

27

сг

22

Ф1/г 2

Даты

1970-01-01—Публикация