Изобретение относится к способам приготовления фталоцианиновых катализаторов окислительной очистки углеводородных дистиллятов от сернистых соединений.

Известен способ приготовления катализатора для окисления сернистых соединений на основе дисульфокислоты 4,4I,4II,4III-тетраоксифталоцианина кобальта. По этому способу 4,4I,4II,4III-тетрахлорфталоцианин кобальта, полученный путем сплавления 4-хлорфталевой кислоты с хлористым кобальтом и мочевиной, растворяют при перемешивании в 160 мл 20-25%-ного олеуа, вносят борную кислоту в количестве 4-6 моль на 1 моль 4,4I,4II, 4III-тетрахлорфталоцианина кобальта, нагревают до 120-130оС и при этой температуре сульфируют в течение 1 ч. Затем сульфомассу охлаждают до 20-25оС, вносят однохлористую медь в количестве (6-70)˙10-3моль на 1 моль, 4,4I, 4II,4III-тетрахлорфталоцианина кобальта и замещают атомы хлора, имеющиеся в полученной дисульфокислоте 4,4I,4II,4III-тетрахлорфталоцианина кобальта, на ОН-группы путем воздействия нитрозилсерной кислоты. Реакционную массу выливают на лед, выделившийся продукт отфильтровывают, промывают водой и сушат на воздухе при 80оС.

Недостатком известного способа является низкая стабильность катализатора в процессе сероочистки углеводородного сырья. Так, константа устойчивости катализатора в реакции окисления Н4пропилмеркаптана равна 8,71˙10-5˙ с-1, при этом константа скорости окисления Кэф = 37,5 ˙ 10-4 ˙ с-1.

Ближайшим к изобретению по технической сущности и достигаемому результату является способ получения катализатора для жидкофазного окисления сернистых соединений сульфированием 4,4I,4II,4III-тетрахлорфталоцианина кобальта 10% -ным олеумом при 111-115оС в присутствии борной кислоты при массовом соотношении 4,4I, 4II,4III-тетрахлорфталоцианин кобальта:олеум: борная кислота, равном 1:(37,05-46,31):(0,208-0,65), с последующим охлаждением реакционной массы до 15оС, обработкой нитрозилсерной кислотой, выдеpжкой при 25оС в течение 2 ч и выделением продукта путем разбавления реакционной массы водой до остаточной кислотности 25% (в пересчете на серную кислоту). Промывку продукта ведут методом декантации. С этой целью после разбавления реакционной массы водой делают выдержку (отстой) до полного осаждения выделившегося продукта. Верхний осветленный слой промывных вод сливают, а нижний слой - суспензию катализатора вновь разбавляют водой до первоначального объема и делают выдержку для осаждения продукта. Аналогично проводят 3-4 промывки до тех пор, пока кислотность промывных вод не станет ниже 1%. Готовый продукт отфильтровыают, промывают на фильтре водой до нейтральной среды промывных вод (рН 6-7), сушат и размалывают.

Недостатком известного способа являются низкий выход целевого продукта (68,1-68,2% ); большая длительность процесса выделения целевого продукта (около 160 ч); наличие большого количества кислых сточных вод (2000 м3 на 1 т продукта).

Цель изобретения - повышение выхода целевого продукта, сокращение длительности процесса и объемов сточных вод.

Для достижения цели осуществляют следующую совокупность и последовательность операций: сульфируют 4,4I,4II,4III-тетрахлорфталоцианин кобальта в присутствии борной кислоты при 110-115оС, обрабатывают реакционную массу нитрозилсерной кислотой, выдерживают, а затем разбавляют реакционную массу водой до остаточной кислотности 50-70%, выдерживают 0,5-1,5 ч, после чего обрабатывают 2-5% -ным раствором хлористого натрия, снова выдерживают до полного выделения осадка, затем промывают осадок водой, отфильтровывают и сушат.

Отличительными признаками изобретения являются:

разбавление реакционной массы водой до остаточной кислотности 50-70%;

выдержка после разбавления в течение 0,5-1,5 ч;

обработка реакционной массы 2-5%-ным раствором хлористого натрия;

выдержка после обработки до полного выделения осадка;

проведение сушки непосредственно после фильтрации.

Изобретение реализуется следующим образом. 4,4I,4II, 4III-тетрахлорфталоцианин кобальта растворяют при перемешивании в 10%-ном олеуме, вносят борную кислоту, нагревают до 111-115оС, сульфируют в течение 1,5 ч, сульфомассу охлаждают до 20-30оС, обрабатывают при этой температуре нитрозилсерной кислотой, реакционную массу разбавляют водой до остаточной кислотности 50-70% в пересчете на серную кислоту, делают в течение 0,5-1,5 ч выдержку, обрабатывают реакционную массу 2-5%-ным раствором хлористого натрия, выдерживают до полного осаждения выделившегося продукта. Верхний осветленный слой промывных вод сливают, а нижний слой - суспензию катализатора - промывают водой до остаточной кислотности промывных вод не ниже 3%, отфильтровывают, сушат и размалывают.

П р и м е р 1. В аппарат якорной мешалкой загружают 66 л 10%-ного олеума, включают мешалку и пуском воды в рубашку аппарата охлаждают олеум до 20оС. Затем при включенной эжекции загружают небольшими порциями 6,88 кг (0,009 моль) тетрахлорфталоцианина кобальта и 1,3 кг (0,021 моль) борной кислоты. Реакционную массу подогревают до 113оС пуском пара в рубашку аппарата и выдерживают при этой температуре и перемешивании в течение 1,5 ч. По окончании выдержки сульфомассу охлаждают до 20оС и приливают 30 л нитрозилсерной кислоты, а затем реакционную массу при перемешивании и охлаждении разбавляют водой до остаточной кислотности 50% (225 л воды). Делают в течение 1 ч выдержку, затем приливают 670 л 5%-ного раствора хлористого натрия, перемешивают и делают отстой до полного выделения осадка. Отстоявшийся осветленный слой сливают методом декантации, а суспензию катализатора промывают водой. Промытую суспензию катализатора отфильтровывают, сушат и размалывают.

Технические результаты процесса приготовление катализатора: выход 8,0 кг технического продукта (69,9%); общая длительность выделения 38 ч; объем сточных вод 400 м3 на 1 т продукта.

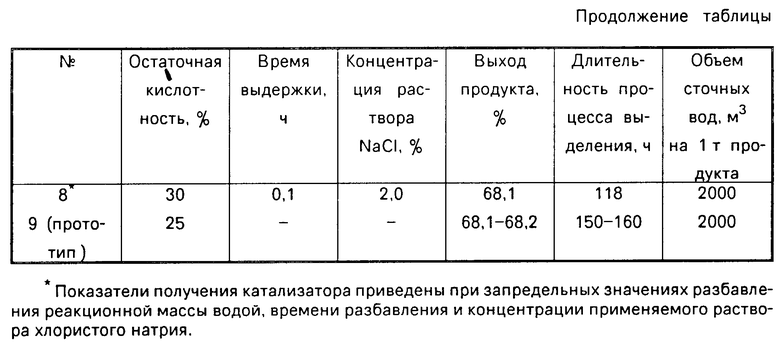

Технические результаты осуществления процесса приготовления катализатора при разбавлении водой до разной остаточной кислотности, при разной концентрации раствора хлористого натрия и различном времени выдержки приведены в таблице.

Из приведенных примеров следует, что разбавление реакционной массы водой в процессе выделения продукта ниже 50% или выше 70% кислотности в пересчете на серную кислоту нецелесообразно, так как приводит к падению выхода, образовавшийся целевой продукт плохо отстаивается и отфильтровывается, что приводит к увеличению длительности процесса и объема сточных вод.

Изменение времени выдержки после разбавления реакционной массы водой и концентрации раствора хлористого натрия, применяемого для выделения целевого продукта, в сторону уменьшения или увеличения граничных значений выбранного интервала также нецелесообразно, так как приводит к уменьшению выхода целевого продукта.

Предлагаемый способ приготовления катализатора для жидкофазного окисления сернистых соединений имеет ряд преимуществ по сравнению с прототипом:

повышение выхода целевого продукта от 68,1-68,2 до 69,9-72,3% - в среднем на 3%;

сокращение длительности процесса в 4 раза (со 150-160 ч до 36-40 ч);

сокращение объема сточных вод на 1 т целевого продукта в 5 раз;

снижение расхода олеума на 1 т целевого продукта в 2,3 раза (с 56,3 до 23,7 т);

увеличение съема продукта с одной операции в 2,2-21,4 раза (с 3,3 до 8,0-7,5 кг).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2100077C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2152823C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1640862A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФОКИСЛОТЫ 4,4',4'',4'''-ТЕТРАОКСИФТАЛОЦИАНИНА КОБАЛЬТА | 1986 |

|

SU1391076A1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 1994 |

|

RU2087521C1 |

| Способ получения катализатора для жидкофазного окисления сероводорода | 1983 |

|

SU1132973A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОНИЦАЕМОГО ИОНООБМЕННОГО МАТЕРИАЛА | 2012 |

|

RU2510403C1 |

| Способ получения замещенных 4,8-диамино-1,5-диоксиантрахинона | 1980 |

|

SU938540A1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения 4,8-диамино-1,5-диоксиантрахинона или его производных | 1981 |

|

SU1028661A1 |

Изобретение относится к способу получения фтолацианиновых катализаторов для окислительной очистки углеводородных дистиллятов и дизельного топлива от сернистых соединений. Способ приготовления катализатора для жидкофазного окисления сернистых соединений заключается в том, что 4, 4′, 4″, 4″′ -тетрахлорфталоцианин кобальта сульфируют в присутствии борной кислоты при 110 - 115 С, обрабатывают реакционную массу нитрозилсерной кислотой, выдерживают, а затем разбавляют водой до достаточной кислотности 50 - 70%, выдерживают в течение 0,5 - 1,5 ч, обрабатывают 2 - 5%-ным раствором хлористого натрия, выдерживают до полного выделения осадка, промывают осадок водой, фильтруют и сушат. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, включающий сульфирование тетрахлорфталоцианина кобальта олеумом в присутствии борной кислоты при 110 - 115oС, охлаждение, обработку реакционной массы нитрозилсерной кислотой, разбавление реакционной массы водой, фильтрование, промывку, сушку, отличающийся тем, что, с целью повышения выхода целевого продукта, сокращения длительности процесса и уменьшения объемов сточных вод, разбавление реакционной массы водой ведут до остаточной кислотности 50 - 70%, выдерживают 0,5 - 1,5 ч, обрабатывают 2 - 5%-ным раствором хлористого натрия, выдерживают до полного выделения осадка, после чего промывают водой, фильтруют и сушат.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1640862A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1990-12-19—Подача