Изобретение относится к металлургии, а именно-к получению аморфных сплавов в виде ленты методом скоростной закалки расплавов.

Известен способ повышения магнитных свойств аморфных сплавов, включающий термическую обработку в области температур вязкого течения и ниже температуры солидус с одновременным действием растягивающих напряжений 0,01 т. Способ обеспечивает получение аморфных сплавов с высокой индукцией насыщения и низкими потерями на перемагничивание.

Недостатком данного способа является резкое падение пластичности (до 0,01 от исходного уровня) получаемых сплавов.

Известен также способ термомеханической обработки, включающий двухступенчатый отжиг, при этом первая ступень отжига проводится под напряжением в диапазоне 0,10-0,015 от предел а текучести при комнатной температуре в температурном интервале, равном 0,1-0,2 от температуры кристаллизации 0,5-1,5 ч.

Недостатком данного способа является то, что при такой обработке наблюдается разброс показаний пластичности по длине и ширине получаемой ленты.

Наиболее близким к предлагаемому является способ получения аморфной ленты, включающий, нагрев металлической заготовки в тигле, выпуск расплава на быстро- вращающийся диск, закалку расплава на этом диске и снятие готовой ленты.

VJ 00 VJ

о

Os СЛ

Недостатком данного способа является то, что получаемая лента обладает недостаточной пластичностью,

Целью изобретения является увеличение температурного интервала пластичности,

Поставленная цель достигается тем, что после снятия ленты с диска ее дополнительно подверга.ют ультразвуковой обработке с амплитудой знакопеременных напряжений при эт о й тноше,ние: амплитуды знако- п е рЪм и ы х Шп8 ряже1н и и a a к м одул ю Ю н - га ббрабТтьГваемого материала должно находиться в пределах (0,135-0,48) .

Аморфные сплавы обладают высокими физико-механическими свойствами. Однако, недостатком всех без исключения сплавов является то, что при отжиге температуры охрупчивания (Тх) они практи- чески полностью теряют пластичность. Поэтому все термические обработки магнитомягких сплавов, направленные на улучшение магнитных свойств (индукция насыщения, магнитная проницаемость, коэрцитивная сила, потери на перемагничивание), которые как правило проводятся при температурах выше Тх, обязательно приводят к охрупчиванию, резко снижая тем самым технологичность аморфных сплавов.

. Выход годного при изготовлении изделий из такого материала (магнитных головок, сердечников трансформаторов, экранов и т.п.) не превышает 55-60%,

Существенным отличием предлагаемо- го способа получения аморфной ленты является то, что проводимая ультразвуковая обработка по указанному выше режиму приводит к возрастанию Тх (к расширению температурного интервала, где термическая обработка не приводит к охрупчиванию). Тем самым расширяется интервал безопасных с точки зрения охрупчивания последующих отжигов, повышающих магнитные свойства аморфных сплавов.

Примерь Аморфный слой 2НСР был получен в виде ленты шириной 15 мм, толщиной 0,25 мм методом скоростной закалки на медном водоохлаждаемом диске, при скорости вращения 23-26 м/с.

Затем образец размером 11 11 мм и толщиной 0,25 мкм жестко прижимали к рабочему торцу магнитострикционного преобразования. Питание ультразвукового излучателя осуществляли от генератора УЗДН-2Т. Частота вводимых ультразвуковых колебаний (f) - 22 ± 1 кГц; амплитуда напряжений, задаваемая в процессе обработки изменялась в пределах 24,7-164,7

МПа. Ультразвуковая обработка проводилась в течение 30 мин.

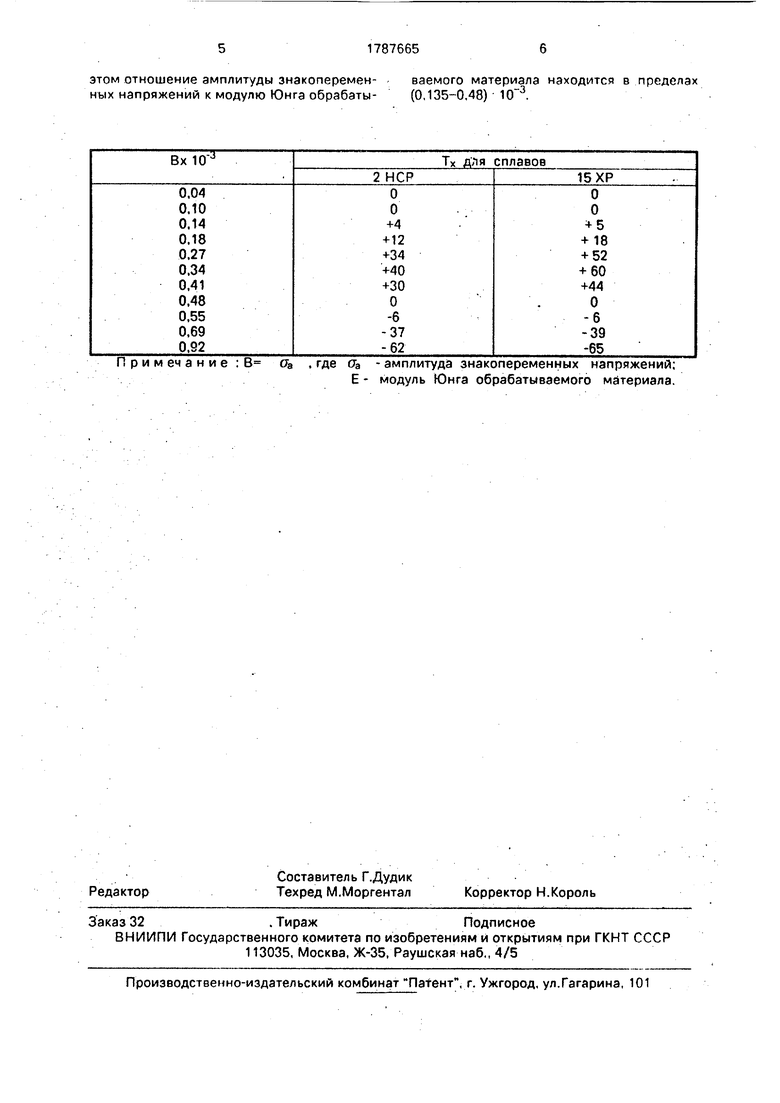

Кривая изменения Д Тх (где Тх - температура охрупчивания) в зависимости от

. параметров ультразвуковой обработки (В 7а/Е, где Е - модуль Юнга, (Та - амплитуда знакопеременных напряжений) приведена на графике (кривая 1).

П р и м е р 2. Аморфный сплав 15ХР,

полученный в виде ленты шириной 15 мм, толщиной 0,25 мм был в виде образцов размером 11 11 мм, толщиной 0,25 мкм подвергнут ультразвуковой обработке по режиму, описанному в примере 1.

Кривая изменения Д Тх в зависимости от параметров ультразвуковой обработке приведена на графике (кривая 2).

При ультразвуковой обработке аморфных сплавов с параметром В менее

0,135 х никаких структурных изменений в материале не происходит и поэтому эффект расширения интервала температурного охрупчивания не наблюдается.

Ультразвуковая обработка с параметром В более 0,48 у 10 приводит к развитию

очагов усталостного разрушения материала

и сопровождается охрупчиванием сплавов и

соответственно падением величины Тх.

Возможность повысить температурный

предел охрупчивания аморфных магнитомягких сплавов имеет большое практические значение, т.к. при этом расширяется температурный интервал термообработки, после которых аморфные сплавы обладают

более высокой технологичностью. Выход годного при изготовлении изделий увеличи- вается при этом до 70-75%. Временный ресурс пластичности аморфных сплавов, подвергнутых ультразвуковой обработке по

предложенному режиму с оптимальными параметрами увеличен на 1,5 года. Таким образом возрастает срок годности готовых изделий.

Изменение температуры охрупчивания

аморфных сплавов при ультразвуковой обработке приведено в таблице.

Формула и з о.б р е т е н и я

Способ получения аморфных сплавов, включающий расплавление металлической заготовки в тигле, спиннингование и закалку расплава на быстровращающемся охлаждаемом диске, снятие готовой ленты, о т л и5 чающийся тем, что, с целью увеличения температурного интервала пластичности, после снятия ленты ее дополнительно подвергают ультразвуковой обработке с амплитудой знакопеременных напряжений, при

этом отношение амплитуды знакопеременных напряжений к модулю Юнга обрабатываемого материала (0,135-0,48) .

находится в пределах

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| Магнитомягкий аморфный сплав на основе Fe-Co с высокой намагниченностью насыщения | 2023 |

|

RU2815774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2024629C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ | 2012 |

|

RU2492249C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКИХ АМОРФНЫХ СПЛАВОВ | 1999 |

|

RU2154869C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА ИЗ СПЛАВА СИСТЕМЫ (Nd, Ho)-(Fe, Co)-B | 2016 |

|

RU2650652C1 |

| Припой для пайки титана и его сплавов | 1988 |

|

SU1580722A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-АЛЮМИНИЙ | 1994 |

|

RU2103384C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ АМОРФНЫХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2422553C1 |

Изобретение относится к металлургии, а именно к получению аморфных сплавов в виде лент методом быстрой закалки. Сущность изобретения: способ получения аморфных лент, включает расплавление металлической заготовки в тигле, выпуск и закалку расплава на быстровращающемся диске, снятие ленты с диска. После снятия ленты с диска ее дополнительно подвергают ультразвуковой обработке с амплитудой знакопеременных напряжений, при этом отношение амплитуды знакопеременных напряжений ( а а) к модулю Юнга (Е) обрабатываемого материала должно находиться в пределах (0,135-0.48) . Данный способ обеспечивает увеличение температурного интервала пластичности. 1 табл. ел С

Примечание :В

оа , где (7а - амплитуда знакопеременных напряжений; Е - модуль Юнга обрабатываемого материала.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1287600, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-08—Подача