Изобретение относится к металлургии, в частности к способам изготовления конструкций с повышенными требованиями к надежности сварных соединений.

Известен способ обработки сварных соединений из алюминиевых сплавов, включа- ющий пластическую деформацию со скоростью 0,1-0,2 м/с, последующий нагрев при температурах до 500-51 0°С.

Обработка сварных соединений по этому способу позволяет увеличить пластичность и прочность сварных соединений. Однако из-за невысокой степени деформации (до 2-3%) при холодной пластической деформации но удается повысить механические свойства сварных соединений до уровня аналогичных свойств основного металла. Коррозионная стойкость сварных соединений, обработанных по этому способу, невысокая.

Кроме того, сварные соединения по этому способу деформируют плоским пуансоном. Поэтому при изготовлении из этих заготовок деталей сложной формы коэффициент использования материала (КИМ) очень низкий из-за значительного объема механической обработки.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сварных соединений, по которому проводят пластическую деформацию роликом сварного шва при температуре 220 ±40°С. и степени деформации 7-10% и околошовной зоны при температуре 3 ±5°С и степени деформации 4-6%.

Обработка по данному способу позволяет повысить прочностные и пластические характеристики до уровня, близкого к уровню соответствующих характеристик основного материала, но не достигает их. Коррозионная стойкость при такой обработке сварных соединений повышается. Однако остается невысокой Так как деформацию сварного шва и околошовной зоны проводят

СП

с

XI

00

со

о

4 00

роликом, то КИМ при изготовлении сложной формы очень низкий.

Целью изобретения является повышение прочностных, пластических характеристик и коррозионной стойкости сварных соединений до уровня аналогичных .свойств основного материала, а также повышение. КИМ деталей со сварным соединением. Поставленная цель достигается тем, что в открытых или закрытых штампах одновременно объемно деформируют сварной шов, выполненный любым видом сварки плавлением (аргонодуговой, гелиеводуговой, электроннолучевой, лазерной и т.п.), околошовную зону и основной материал заготовки при температурах 530-300°С со скоростью деформации 10-103 , при этом степень деформации должна составлять не менее 30%. ,, , ....-.

В заявляемом способе равнопрочность, одинаковая пластичность и коррозионная стойкость основного материала и сварных соединений достигается за счет растворения и измельчения частиц избыточных фаз при деформировании сварных заготовок со степенью деформации Ј .3.0% при температурах 530-300°С. Повышение КИМ достигается путем объемной штамповки деталей требуемой формы из заготовок со сварным Соединением в открытых или закрытых штампах. .. . : .

Повышение температуры деформации может привести к пережогу алюминиевых сплавов, что нежелательно.. Снижение температуры и увеличение скорости деформации приводит к разрушению деформируемых заготовок. Снижение скорости деформмроеанйя резко снижает производительность дорогостоящего оборудования. Уменьшение степени деформации при деформировании (сварных соединений не позволяет обеспечить равнопрочность и одинаковую коррозионную стойкость свар- ных соединений и основного материала.

Пример. Свари-вали аргонодуговой уваркой заготовки размером 40 х 150 х 200 мм изотермически неупрЬчняёмогб сплава АМгб и термически упрочняемого сплава 1201.;

После Сварки часть заготовок обрабатывали по известным режимам. Затем путем механической обработки (фрезерования) изготавливали тавровые детали с толщиной полки 18 мм и толщиной ребра 20 мм. Аналогичные тавровые детали изготавливали методом изотермической объемной штамповки в закрытых штампах и обычной штамповки в открытых штампах по предлагаемому способу.

Все тавровые заготовки, изготовленные

как по известному режиму, так и по заявляемым, термически обрабатывали: для сплава АМгб проводили отжиг по режиму 320°С, 1 ч, для сплава 1201 - закалка стемпературы 535°С в холодную воду и старение по режи

му180°С, . :

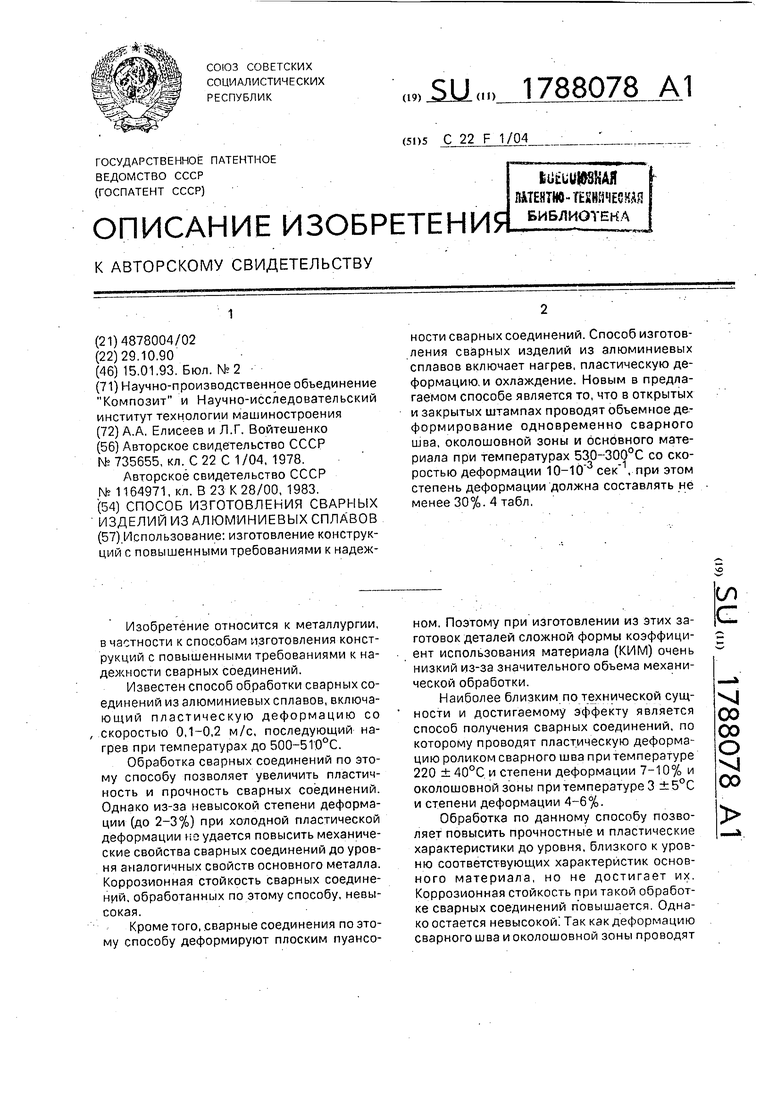

Режимы обработки сварных соединений приведены в табл.1. Данные по механическим свойствам и коррозионной стойкости сварных соединений и основного

металла приведены в табл.2,3. КИМ при изготовлении тавровых деталей приведен в табл.4.

Как видно из приведенных данных, предлагаемый способ в отличие от известных повышает прочностные, пластические характеристики и коррозионную стойкость сварныхсоединений до уровня аналогичных свойств основного материала. Коэффициент использования материала при изготовленми сложных деталей со сварным соединением из заготовок, изготовленных по предлагаемому способу,выше в 4 раза, чем при изготовлении аналогичных деталей из заготовок, произведенных по известным

способам, что-позволяет экономить дефицитные материалы,

Повышение механических и коррозионных свойств сварного соединения до уровня аналогичных свойств основного материала

позволяет повысить надежность и ресурс работы (на 15-20%) герметичных сварных конструкций изделий ответственного назначения,

Формула изо бретени я

Способ изготовления сварных изделий из алюминиевых сплавов, включающий сварку, нагрев до температуры пластической деформации, пластическую деформацию сварного шва и околошовной, зоны и охлаждение, л и ч а ю щ и и с я тем, что,

;. с целью повышения прочностных, пластических характеристик и коррозионных свойств до уровня свойств основного сплава и увеличёния коэффициента использования ма- териа ла, нагрев ведут до 300-530°С, пластическую деформацию сварного шва и околошовной зоны осуществляют одновременно путем обжатия изделия в открытых

или закрытых штампах со степенью деформации не менее 30% искоростью 10-10 .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| БРОНЕКОРПУСНОЙ ДЕФОРМИРУЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2312914C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ сварки плавлением | 1979 |

|

SU859074A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| БРОНЕВОЙ ДЕФОРМИРУЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2312915C2 |

.Использование: изготовление конструкций с повышенными требованиями к надежности сварных соединений. Способ изготовления сварных изделий из алюминиевых сплавов включает нагрев, пластическую деформацию, и охлаждение. Новым в предлагаемом способе является то, что в открытых и закрытых штампах проводят объемное деформирование одновременно сварного шва, околошовной зоны и основного материала при температурах 530-300°С со скоростью деформации 10-10 3 , при этом степень деформации должна составлять не менее 30%. 4 табл.

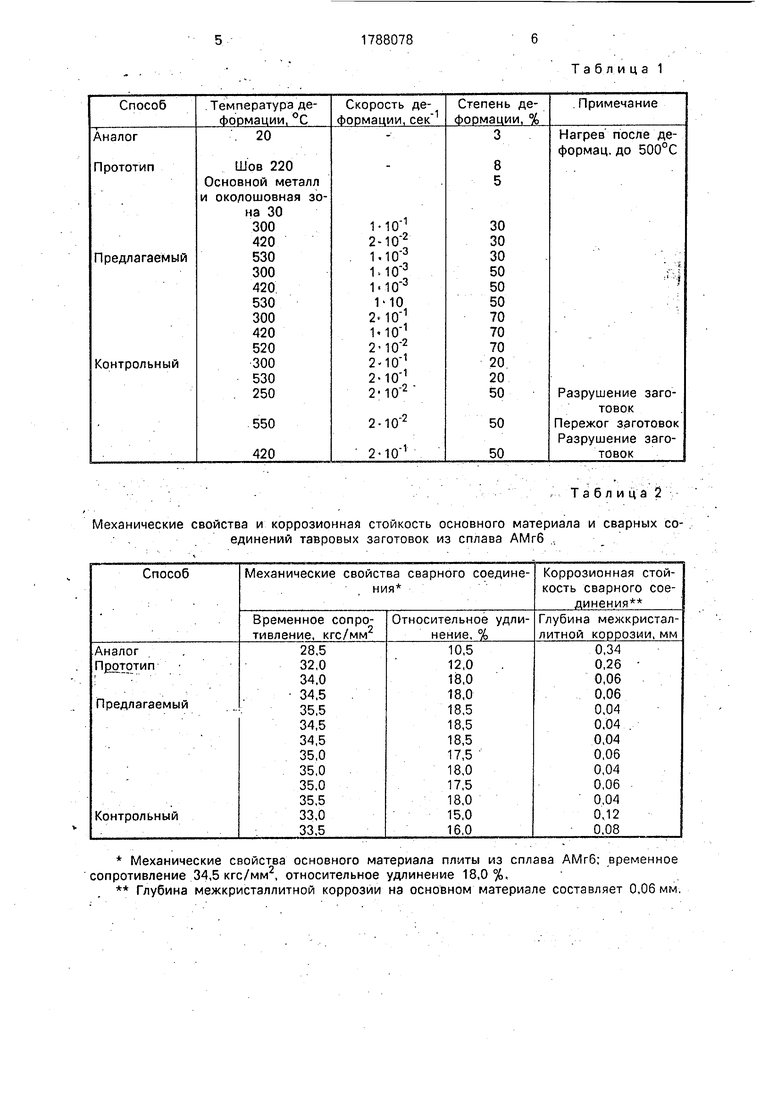

, Та б л и ца 2

Механические свойства и коррозионная стойкость основного материала и сварных со- .единений тавровых заготовок из сплава АМгб ..

Механические свойства основного материала плиты из сплава АМгб; временное сопротивление 34,5 кгс/мм2, относительное удлинение 18,0%,

Глубина межкристаллитной коррозии на основном материале составляет 0,06 мм.

Механические свойства и коррозионная стойкость основного материала и сварных

тавровых заготовок из сплава 1201

Механические свойства основного материала плиты из сплава 1201; временное сопротивление 38,5 кгс/мм2, относительное удлинение 14,5 %.

Глубина межкристаллитной коррозии на основном материале составляет 0,02мм.

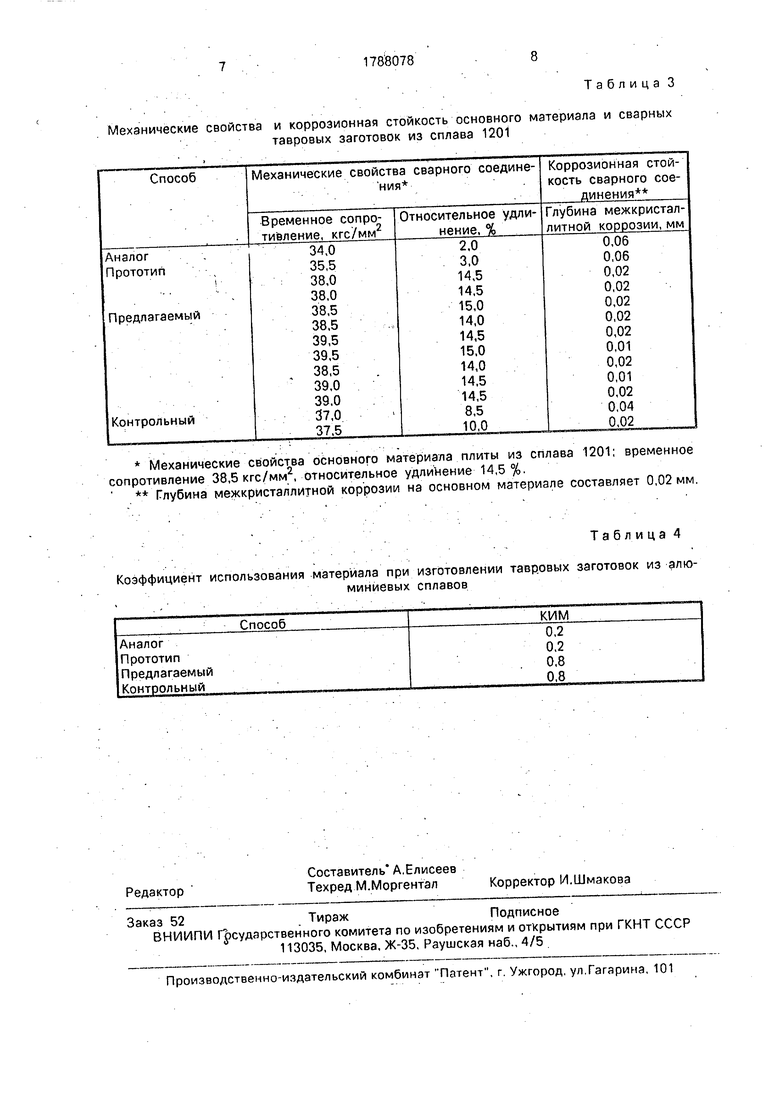

.Таблица 4

Коэффициент использования материала при изготовлении тавровых заготовок из алюминиевых сплавов

Таблица 3

| Способ обработки сварных соединений из алюминиевых сплавов | 1978 |

|

SU735655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1164971,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-29—Подача