х-

Чх}-,

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

| Хлебопекарная печь | 1983 |

|

SU1094600A1 |

| Хлебопекарная печь | 1983 |

|

SU1194348A1 |

| Лабораторная электропечь | 1985 |

|

SU1369699A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2000 |

|

RU2162636C1 |

| Печь | 1976 |

|

SU578936A1 |

Использование: в пищевой промышленности, в частности в многоярусных хлебопекарных печах со стационарным подом. Сущность изобретения: печь снабжена системой принудительной циркуляции паровоздушной смеси (ПВС), состоящей из вентилятора 7, коллектора подвода ПВС в пекарные камеры 2, и окнами 11 для отвода отработавшей ПВС. Последние образованы зазорами между соседними полыми элемен

ЧхН

i.

РПГ prir t Snnr Snn/J V«i,r PVV pwfi (fif/twifijyr

.. УД У-Ч

ir t Snnr Snn/J V«i, (fif/twifijyr

::ь

1 УД У-Ч

ЧХЬ

J/te/ta/| s

W4

ГТ-Wvj

00

о

CK liw

тами 10, имеющими трапецеидальное сечение. Элементы 10 установлены в верхней части в каждой из пекарных камер 2 и охватывают верхние резистивные электронагреватели 6. Нижние электронагреватели размещены под обогреваемым подом 12. Вентилятор 7 и коллекторы соединены напорным воздуховодом 9. Окна 11 связаны с вентилятором 7 посредством всасывающего

Изобретение относится к пищевой промышленности, в частности к печам для выпечки хлебобулочных и мучных кондитерских изделий, применяемым в составе технологического оборудования малых и сельских пекарен, предприятий общественного питания и предприятий типа магазин- пекарня.

Цель изобретения - повышение производительности печи путем интенсификации теплоподвода к выпекаемым изделиям и расширение технологических возможностей за счет увеличения ассортимента изделий.

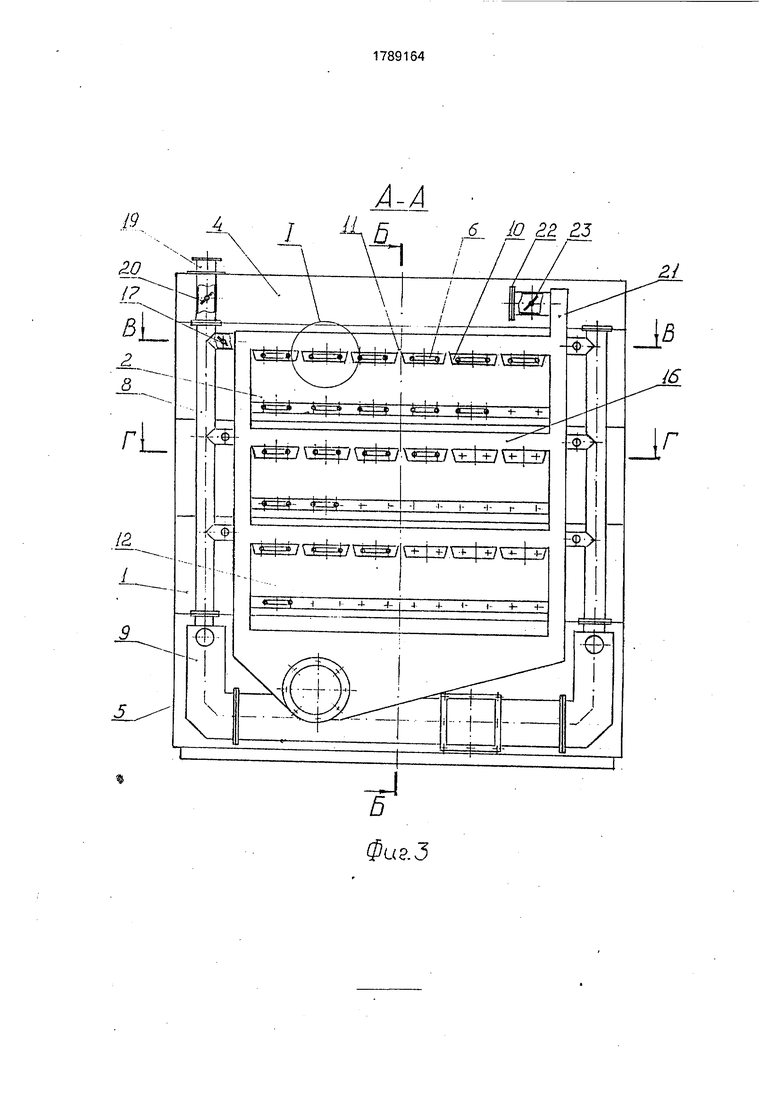

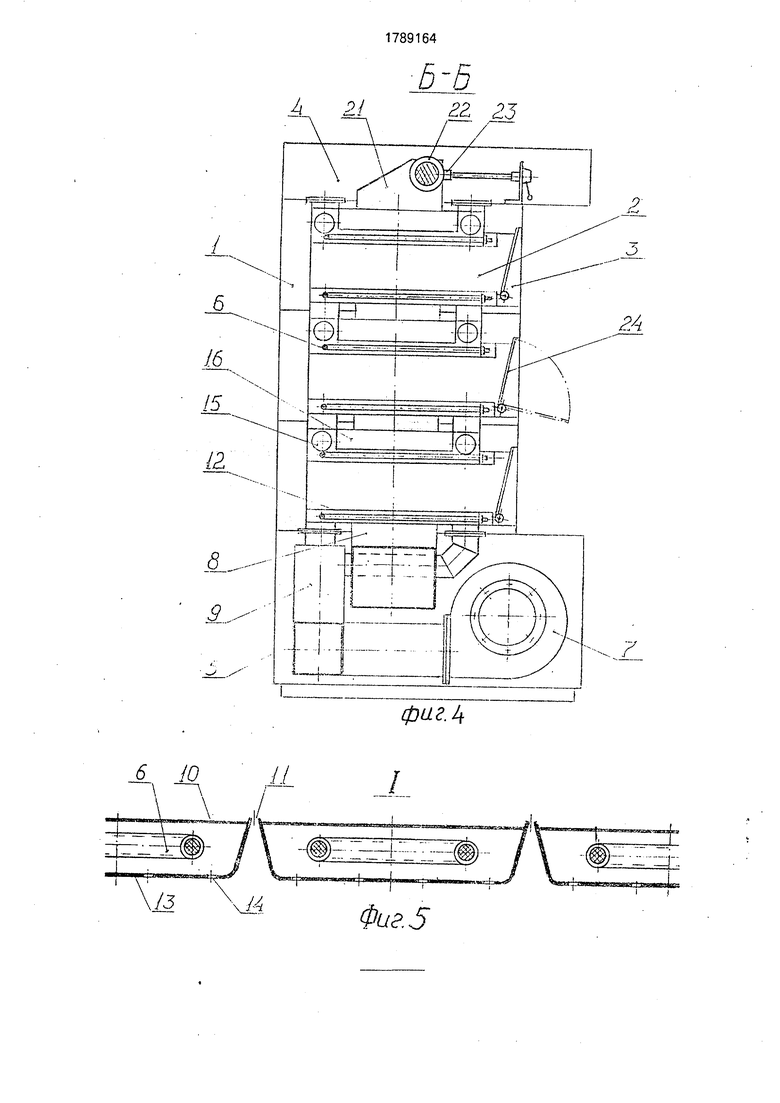

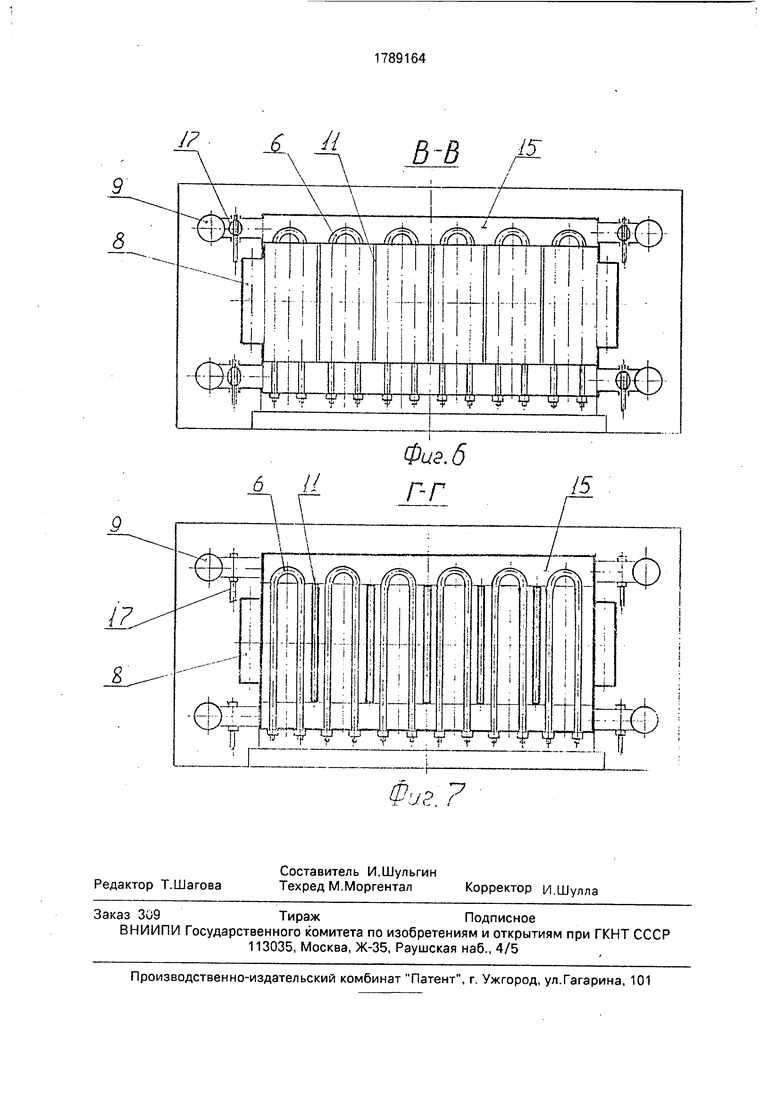

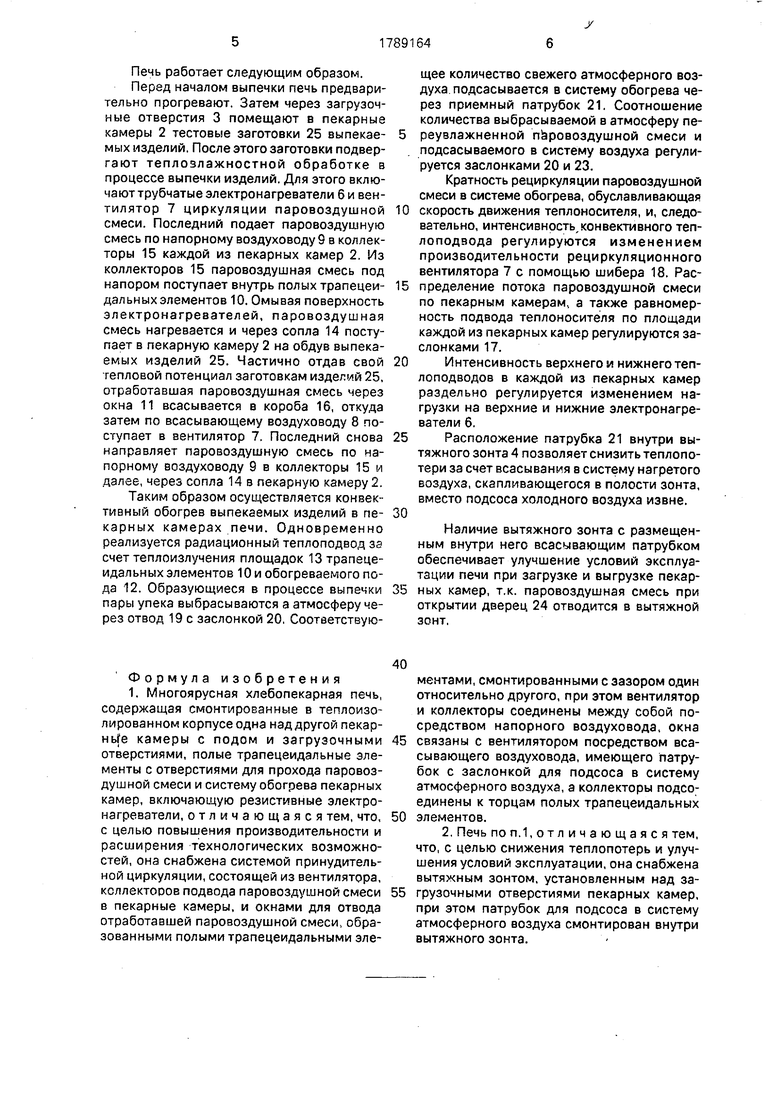

На фиг,1 изображен общий вид печи со стороны загрузочного фронта; на фиг.2 - боковой вид печи; на фиг.З - вертикальный разрез печи в плоскости, параллельной плоскости загрузочного фронта (разрез А-А на фиг.2); на фиг.4 - вертикальный разрез в плоскости, параллельной боковой стенке (разрез Б-Б на фиг.З); на фиг.5 - поперечное сечение трапецеидального элемента с расположенным внутри него электронагревателем (узел I на фиг.З); на фиг.6 - горизонтальное сечение печи в плоскости короба отвода отработавшей паровоздуш- ной смеси (сечение В-В на фиг.З); на фиг,7 - сечение в плоскости расположения верхних электронагревателей в пекарной камере (сечение Г-Г на фиг.З); на фиг.8 - принципиальная схема конвективного обогрева пекарных камер.

Печь содержит теплоизолиррванный корпус 1, внутри которого расположены друг над другом пекарные камеры 2, Над загрузочными отверстиями 3 пекарных камер установлен вытяжной зонт 4. Корпус 1 базируется на основании 5. Теплоизоляция на чертежах условно не показана.

Система обогрева печи включает трубчатые резистивные электронагреватели 6, вентилятор 7 циркуляции паровоздушной смеси, всасывающий 8 и нагнетательный 9 воздуховоды. Электронагреватели установ- лены в верхней и нижней части каждой из пекарных камер 2. Верхние электронагреватели 6 размещены внутри полых элементов 10 трапецеидального сечения,

воздуховода 8. Последний имеет патрубок 21 с заслонкой 23 для подсоса в систему атмосферного воздуха. Коллекторы подсоединены к торцам полых элементов 10. Печь оборудована вытяжным зонтом 4, установленным над загрузочными отверстиями пекарных камер 2. Патрубок 21 подсоса воздуха размещен внутри зонта 4. 1 з.п.ф- лы, 8 ил.

установленных с зазорами 11. Нижние электронагреватели установлены под обогреваемым подом 12.

Меньшее основание трапеции сечения элементов 10 обращено в пекарную камеру и образует площадку 13, имеющую равномерно расположенные по ее поверхности отверстия 14. Эти отверстия служат сопла- мидля подачи в камеру паровоздушной смеси под напором. Для отвода из камеры отработавшей паровоздушной смеси предусмотрены окна, образованные зазорами 11 между соседними трапецеидальными элементами 10.

Торцы элементов 10 присоединены к коллекторам 15 подвода паровоздушной смеси. Над трапецеидальными элементами 10 в каждой из пекарных камер 2 расположены короба 16 отвода отработавшей паровоздушной смеси, сообщенные с камерами посредством окон 11.

Вентилятор 7 циркуляции паровоздушной смеси установлен в основании 5 печи и при помощи напорного воздуховода 9 соединен с распределительными коллекторами 15 каждой из пекарных.камер. На входе в коллекторы 15 с обеих сторон пекарной камеры предусмотрены регулирующие заслонки 17. Всасывающий воздуховод 8 соединяет короба 16 отвода отработавшей паровоздушной смеси с приемным патрубком вентилятора 7. На входе в вентилятор установлен шибер 18, предназначенный для регулирования кратности рециркуляции теплоносителя (паровоздушной смеси) в системе обогрева.

На напорном воздуховоде 9 предусмотрен отвод 19, снабженный регулирующей заслонкой 20 и служащий для выброса части паровоздушной смеси в атмосферу. На всасывающем воздуховоде 8 имеется приемный патрубок 21, оборудованный фильтром 22 и регулирующей заслонкой 23, Патрубок 21 установлен внутри вытяжного зонта 4 и предназначен для подсоса в систему свежего атмосферного воздуха.

Загрузочные отверстия 3 пекарных камер 2 оборудованы поворотными дверцами 24.

Печь работает следующим образом.

Перед началом выпечки печь предварительно прогревают. Затем через загрузочные отверстия 3 помещают в пекарные камеры 2 тестовые заготовки 25 выпекае- мых изделий. После этого заготовки подвер- гают теплозлажностной обработке в процессе выпечки изделий. Для этого включают трубчатые электронагреватели 6 и вентилятор 7 циркуляции паровоздушной смеси. Последний подает паровоздушную смесь по напорному воздуховоду 9 в коллекторы 15 каждой из пекарных камер 2. Из коллекторов 15 паровоздушная смесь под напором поступает внутрь полых трапецеи- дальных элементов 10. Омывая поверхность электронагревателей, паровоздушная смесь нагревается и через сопла 14 поступает в пекарную камеру 2 на обдув выпекаемых изделий 25. Частично отдав свой тепловой потенциал заготовкам изделий 25, отработавшая паровоздушная смесь через окна 11 всасывается в короба 16, откуда затем по всасывающему воздуховоду 8 поступает в вентилятор 7. Последний снова направляет паровоздушную смесь по напорному воздуховоду 9 в коллекторы 15 и далее, через сопла 14 в пекарную камеру 2.

Таким образом осуществляется конвек- тивный обогрев выпекаемых изделий в пе- карных камерах печи. Одновременно реализуется радиационный теплоподвод за счет теплоизлучения площадок 13 трапецеидальных элементов 10 и обогреваемого пода 12. Образующиеся в процессе выпечки пары упека выбрасываются а атмосферу через отвод 19 с заслонкой 20. СоответствуюФормула изобретения 1. Многоярусная хлебопекарная печь, содержащая смонтированные в теплоизо- лированном корпусе одна над другой пекар- нЦе камеры с подом и загрузочными отверстиями, полые трапецеидальные элементы с отверстиями для прохода паровоздушной смеси и систему обогрева пекарных камер, включающую резистивные электронагреватели, отличающаяся тем, что, с целью повышения производительности и расширения технологических возможностей, она снабжена системой принудительной циркуляции, состоящей из вентилятора, коллекторов подвода паровоздушной смеси в пекарные камеры, и окнами для отвода отработавшей паровоздушной смеси, образованными полыми трапецеидальными элещее количество свежего атмосферного воздуха подсасывается в систему обогрева через приемный патрубок 21. Соотношение количества выбрасываемой в атмосферу переувлажненной паровоздушной смеси и подсасываемого в систему воздуха регулируется заслонками 20 и 23.

Кратность рециркуляции паровоздушной смеси в системе обогрева, обуславливающая скорость движения теплоносителя, и, следовательно, интенсивность, конвективного теп- лоподвода регулируются изменением производительности рециркуляционного вентилятора 7 с помощью шибера 18. Распределение потока паровоздушной смеси по пекарным камерам, а также равномерность подвода теплоносителя по площади каждой из пекарных камер регулируются заслонками 17.

Интенсивность верхнего и нижнего теп- лоподводов в каждой из пекарных камер раздельно регулируется изменением нагрузки на верхние и нижние электронагреватели 6.

Расположение патрубка 21 внутри вытяжного зонта 4 позволяет снизить теплопо- тери за счет всасывания в систему нагретого воздуха, скапливающегося в полости зонта, вместо подсоса холодного воздуха извне.

Наличие вытяжного зонта с размещенным внутри него всасывающим патрубком обеспечивает улучшение условий эксплуатации печи при загрузке и выгрузке пекарных камер, т.к. паровоздушная смесь при открытии дверец 24 отводится в вытяжной зонт.

ментами, смонтированными с зазором один относительно другого, при этом вентилятор и коллекторы соединены между собой посредством напорного воздуховода, окна

связаны с вентилятором посредством всасывающего воздуховода, имеющего патрубок с заслонкой для подсоса в систему атмосферного воздуха, а коллекторы подсо единены к торцам полых трапецеидальных

элементов.

ФA

EU

о о

v-..

гл

ф аг.1

г

2) фиг. 2

JA. {

-.- (pА-А

±1

+П +/ -4- -4-/

фиг.З

1

Ј U

в-в

15

| Руководство по войсковому хлебопечению | |||

| М.: Военное издательство, 1974, с.252- 255 | |||

| Авторское свидетельство СССР №1441510, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-23—Публикация

1991-03-28—Подача