Изобретение относится к области станкостроения и найдет применение в автоматических линиях обработки деталей цилиндрической формы (типа шестерен, дисков).

Целью изобретения является повышение производительности за счет уменьшения трудоемкости переналадки транспорта.

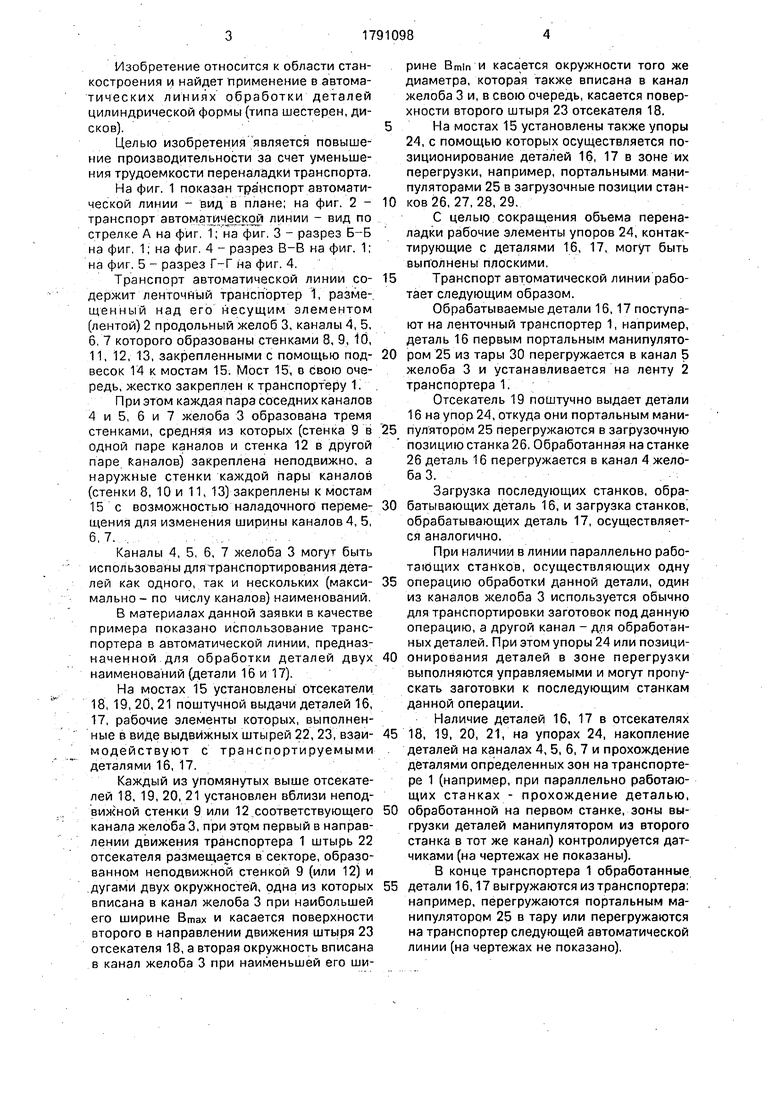

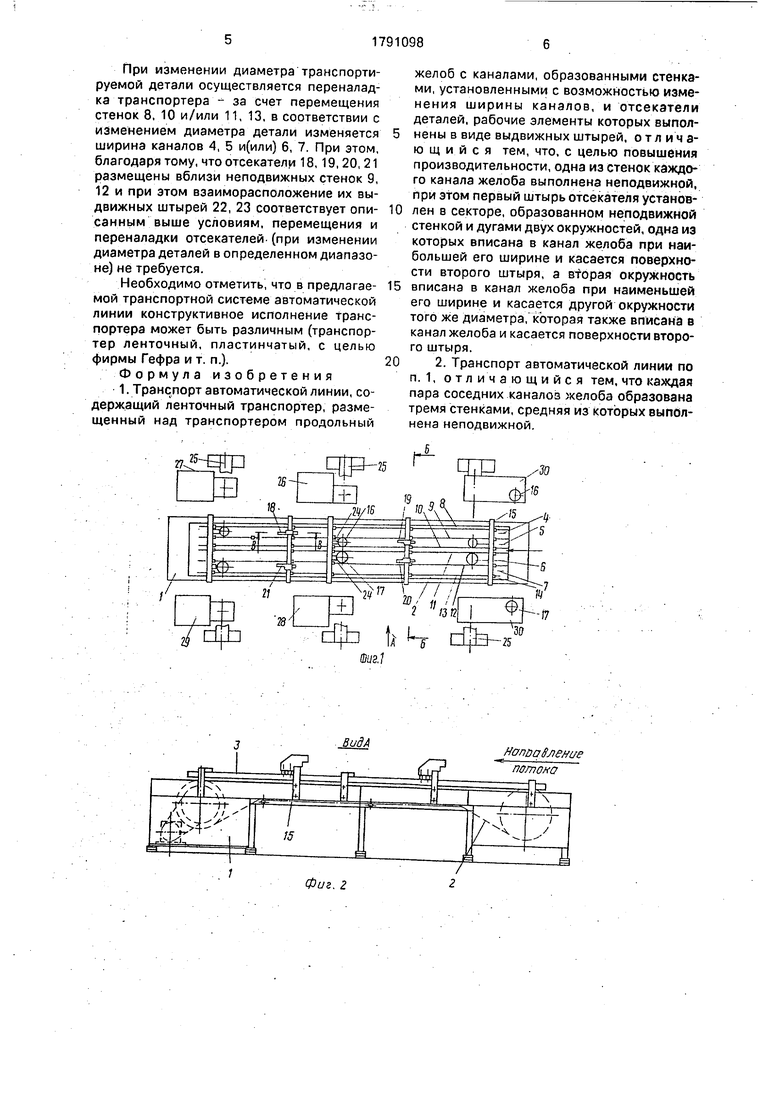

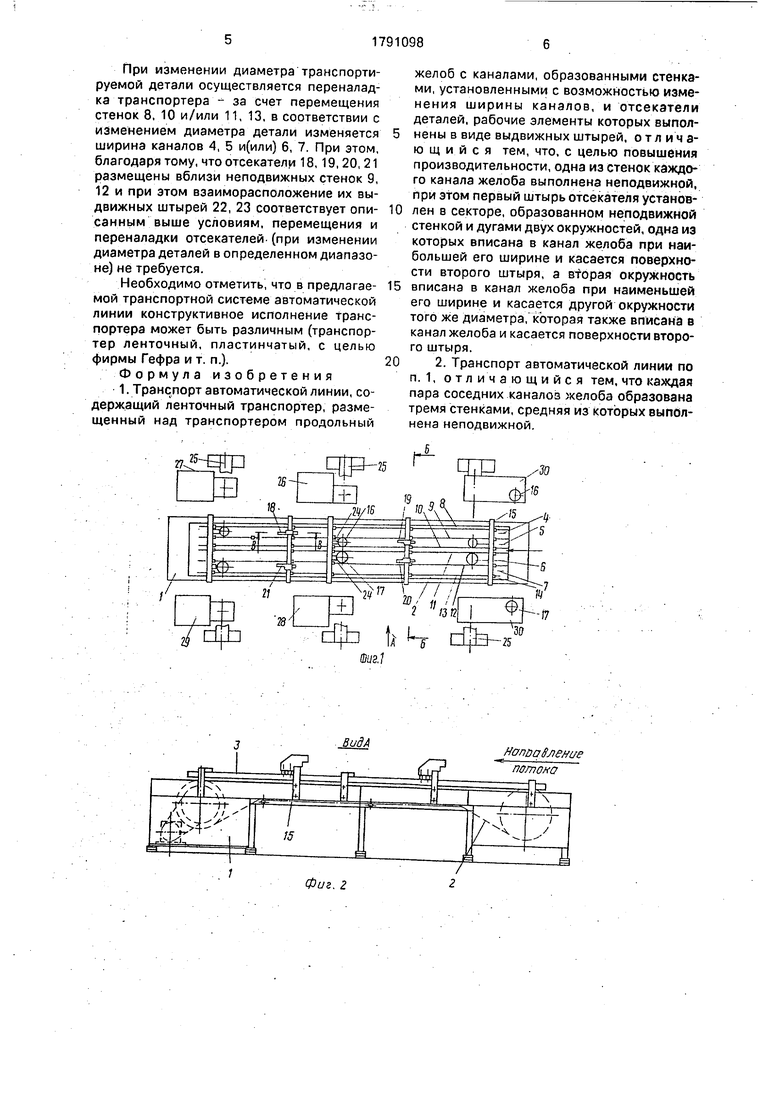

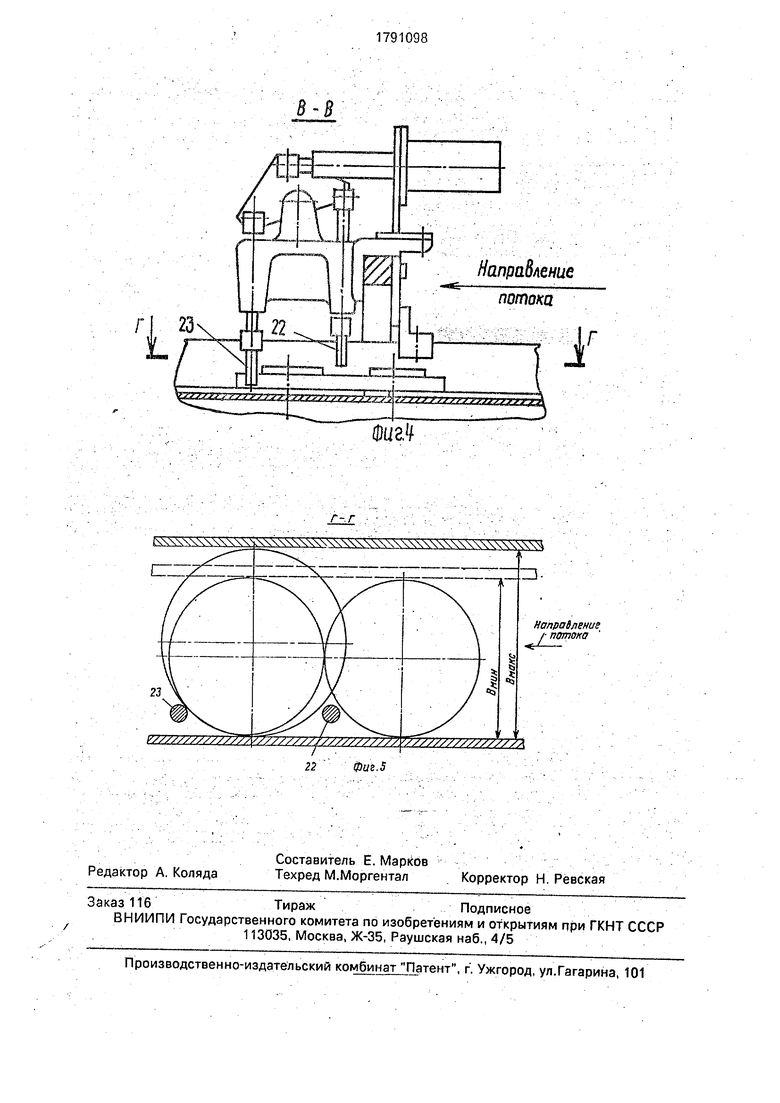

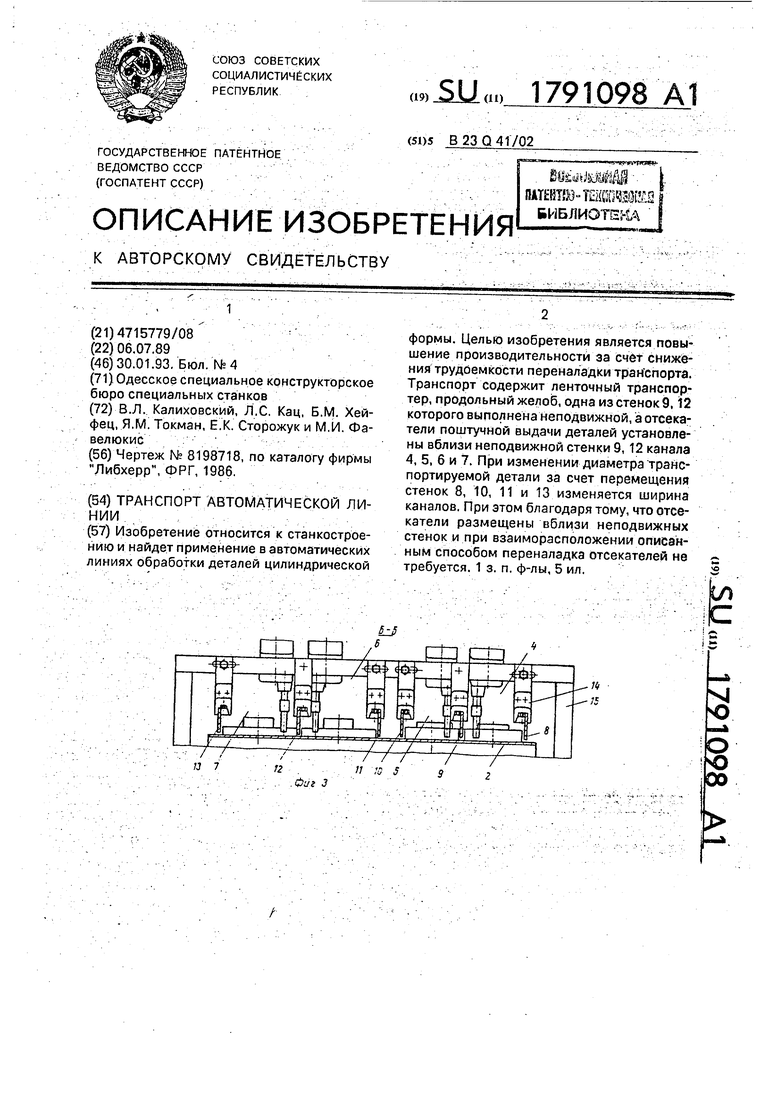

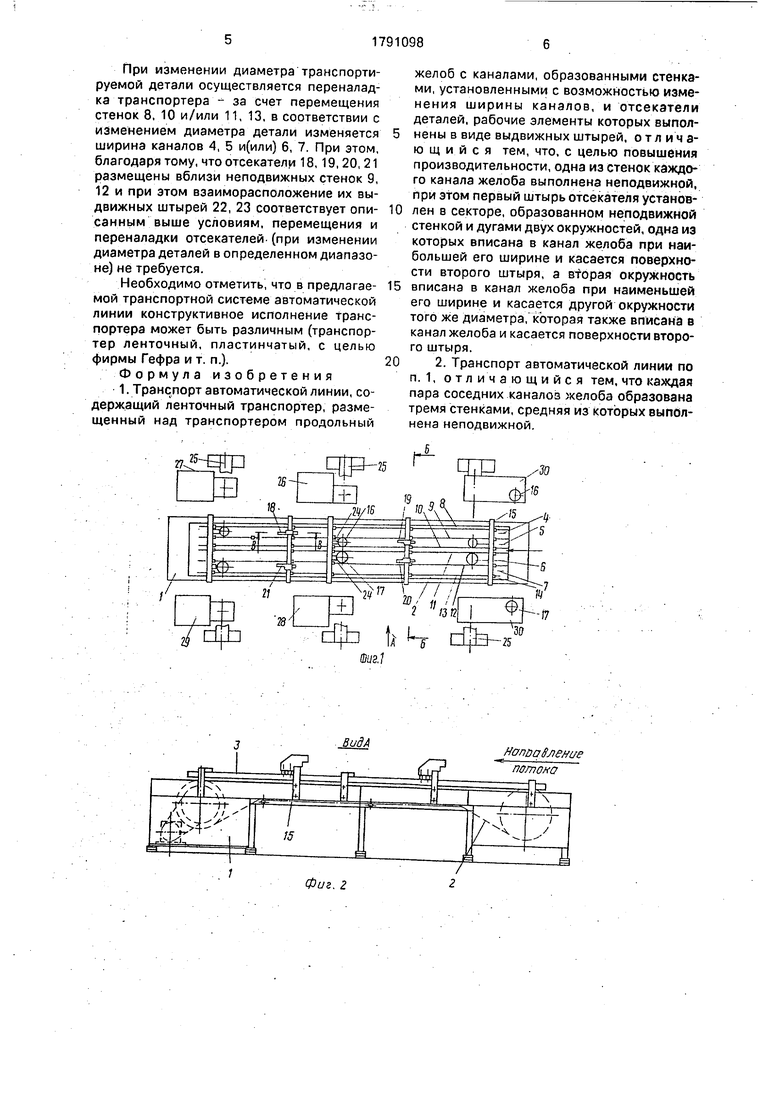

На фиг. 1 показан транспорт автоматической линии - вид в плане; на фиг. 2 - транспорт автоматической линии - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4,

Транспорт автоматической линии содержит ленточный транспортер 1, размещенный над его несущим элементом (лентой) 2 продольный желоб 3, каналы 4, 5, 6, 7 которого образованы стенками 8, 9, 16, 11, 12, 13, закрепленными с помощью подвесок 14 к мостам 15. Мост 15, в свою очередь, жестко закреплен к транспортеру 1. .

При этом каждая пара соседних каналов 4 и 5, 6 и 7 желоба 3 образована тремя стенками, средняя из которых (стенка 9 в одной паре каналов и стенка 12 в другой паре каналов) закреплена неподвижно, а наружные стенки каждой пары каналов (стенки 8, 10 и 11, 13) закреплены к мостам 15 с возможностью наладочного перемещения для изменения ширины каналов 4, 5,

6,7. ..... .. . ;,,. .Л. .

Каналы 4, 5, 6, 7 желоба 3 могут быть использованы для транспортирования деталей как одного, так и нескольких (максимально- по числу каналов) наименований.

В материалах данной заявки в качестве примера показано использование транспортера в автоматической линии, предназначенной для обработки деталей двух наименований (детали 16 и 17).

На мостах 15 установлены отсекатели 18, 19,20, 21 поштучной выдачи деталей 16, 17, рабочие элементы которых, выполненные в виде выдвижных штырей 22, 23, взаи- модействуют с транспортируемыми деталями 16, 17.

Каждый из упомянутых выше отсекате- лей 18, 19, 20, 21 установлен вблизи неподвижной стенки 9 или 12 соответствующего канала желоба 3, при этом первый в направлении движения транспортера 1 штырь 22 отсекателя размещается в секторе, образованном неподвижной стенкой 9 (или 12) и .дугами двух окружностей, одна из которых вписана в канал желоба 3 при наибольшей его ширине Втах и касается поверхности второго в направлении движения штыря 23 отсекателя 18, а вторая окружность вписана в канал желоба 3 при наименьшей его ширине Bmin и касается окружности того же диаметра, которая также вписана в канал желоба 3 и, в свою очередь, касается поверхности второго штыря 23 отсекателя 18.

На мостах 15 установлены также упоры 24, с помощью которых осуществляется позиционирование деталей 16, 17 в зоне их перегрузки, например, портальными манипуляторами 25 в загрузочные позиции станков 26, 27, 28, 29.

С целью сокращения объема переналадки рабочие элементы упоров 24, контактирующие с деталями 16, 17, могут быть выполнены плоскими.

Транспорт автоматической линии работает следующим образом.

Обрабатываемые детали 16,17 поступают на ленточный транспортер 1, например, деталь 16 первым портальным манипулятором 25 из тары 30 перегружается в канал 5 желоба 3 и устанавливается на ленту 2 транспортера 1.

Отсекатель 19 поштучно выдает детали 16 на упор 24, откуда они портальным манипулятором 25 перегружаются в загрузочную позицию станка 26. Обработанная на станке 26 деталь 16 перегружается в канал 4 желоба 3.

Загрузка последующих станков, обрабатывающих деталь 16, и загрузка станков, обрабатывающих деталь 17, осуществляется аналогично.

При наличии в линии параллельно работающих станков, осуществляющих одну

операцию обработки данной детали, один из каналов желоба 3 используется обычно для транспортировки заготовок подданную операцию, а другой канал - для обработанных деталей. При этом упоры 24 или позиционирования деталей в зоне перегрузки выполняются управляемыми и могут пропускать заготовки к последующим станкам данной операции.

Наличие деталей 16, 17 в отсекателях

18, 19, 20, 21, на упорах 24, накопление деталей на каналах 4, 5, 6, 7 и прохождение деталями определенных зон на транспортере 1 (например, при параллельно работающих станках - прохождение деталью,

обработанной на первом станке, зоны выгрузки деталей манипулятором из второго станка в тот же канал) контролируется датчиками (на чертежах не показаны).

В конце транспортера 1 обработанные

детали 16,17 выгружаются из транспортера: например, перегружаются портальным манипулятором 25 в тару или перегружаются на транспортер следующей автоматической линии (на чертежах не показано).

При изменении диаметра транспортируемой детали осуществляется переналадка транспортера - за счет перемещения стенок 8, Ю и/или 11. 13, в соответствии с изменением диаметра детали изменяется ширина каналов 4, 5 и(или) 6, 7. При этом, благодаря тому, что отсекатели 18,19,20,21 размещены вблизи неподвижных стенок 9, 12 и при этом взаиморасположение их выдвижных штырей 22, 23 соответствует описанным выше условиям, перемещения и переналадки отсекателей (при изменении диаметра деталей в определенном диапазоне) не требуется.

Необходимо отметить, что в предлагаемой транспортной системе автоматической линии конструктивное исполнение транспортера может быть различным (транспортер ленточный, пластинчатый, с целью фирмы Гефра и т. п.).

Формула изобретения

1. Транспорт автоматической линии, содержащий ленточный транспортер, размещенный над транспортером продольный

желоб с каналами, образованными стенками, установленными с возможностью изменения ширины каналов, и отсекатели деталей, рабочие элементы которых выполнены в виде выдвижных штырей, отлича- ю щ и и с я тем, что. с целью повышения производительности, одна из стенок каждого канала желоба выполнена неподвижной, при этом первый штырь отсекателя установлен в секторе, образованном неподвижной стенкой и дугами двух окружностей, одна из которых вписана в канал желоба при наибольшей его ширине и касается поверхности второго штыря, а вторая окружность

вписана в канал желоба при наименьшей его ширине и касается другой окружности того же диаметра, которая также вписана в канал желоба и касается поверхности второго штыря.

2. Транспорт автоматической линии по п. 1, отличающийся тем, что каждая пара соседних каналоз желоба образована тремя стенками, средняя из которых выполнена неподвижной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспорт автоматической линии | 1989 |

|

SU1830332A1 |

| Транспорт автоматической линии | 1989 |

|

SU1673396A1 |

| Способ замены ленты многоручьевого транспортера | 1991 |

|

SU1808790A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ДЕТАЛЕЙ С НАКОПЛЕНИЕМ ИХ В КАССЕТАХ | 2015 |

|

RU2604161C2 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1024233A1 |

| Автоматическая линия | 1988 |

|

SU1685682A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Автоматическая поточная линия для транспортировки деталей | 1952 |

|

SU98523A1 |

| Автоматическая линия агрегатных станков для механической обработки поршней и тому подобных деталей | 1950 |

|

SU94814A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

Изобретение относится к станкостроению и найдет применение в автоматических линиях обработки деталей цилиндрической формы. Целью изобретения является повышение производительности за счет снижения трудоемкости переналадки транспорта. Транспорт содержит ленточный транспортер, продольный желоб, одна из стенок 9,12 которого выполнена неподвижной, а отсека- тели поштучной выдачи деталей установлены вблизи неподвижной стенки 9,12 канала 4, 5, 6 и 7. При изменении диаметра транспортируемой детали за счет перемещения стенок 8, 10, 11 и 13 изменяется ширина каналов. При этом благодаря тому, что отсе- катели размещены вблизи неподвижных стенок и при взаиморасположении описанным способом переналадка отсекателей не требуется. 1 з. п. ф-лы, 5 ил.

Фиг. 2

ШгЧ

| Чертеж № 8198718, по каталогу фирмы Либхерр, ФРГ, 1986. |

Авторы

Даты

1993-01-30—Публикация

1989-07-06—Подача