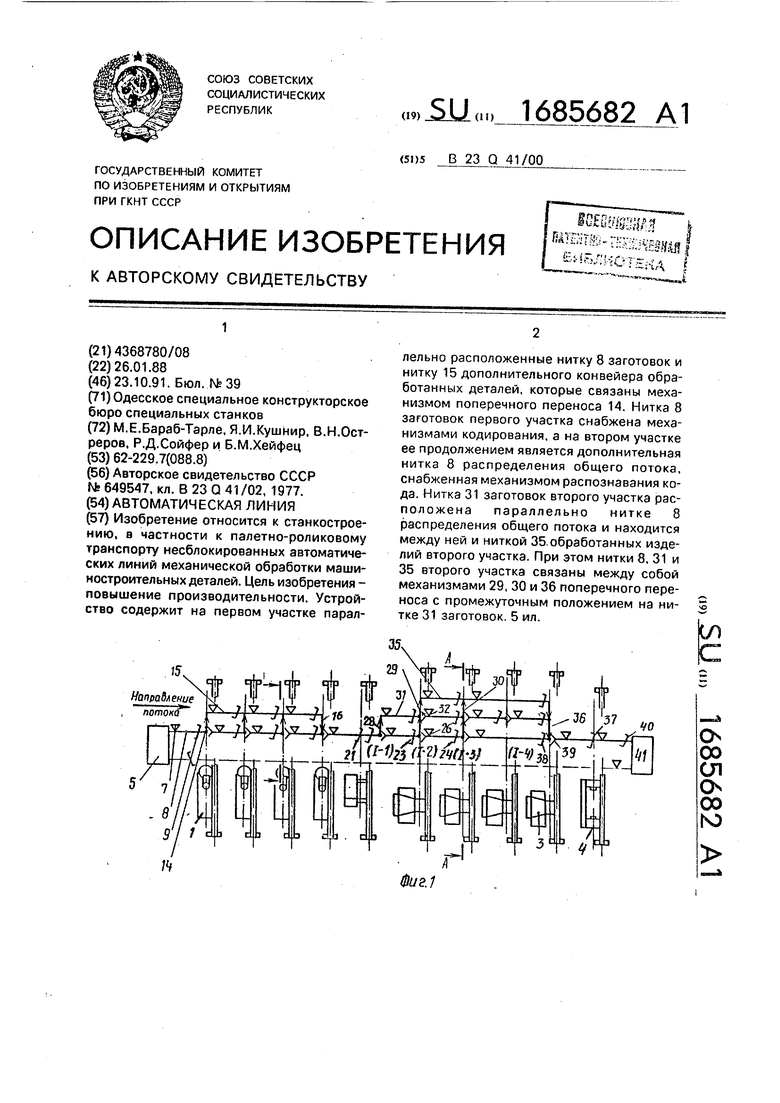

. Изобретение относится к станкостроению, в частности к палетно-роликовому транспорту несблокированных автоматических линий механической обработки машиностроительных деталей.

Целью изобретения является повышение производительности линии, точности и качества обработки деталей за счет точного адресования деталей с определенного станка предыдущей операции на определенный станок последующей операции.

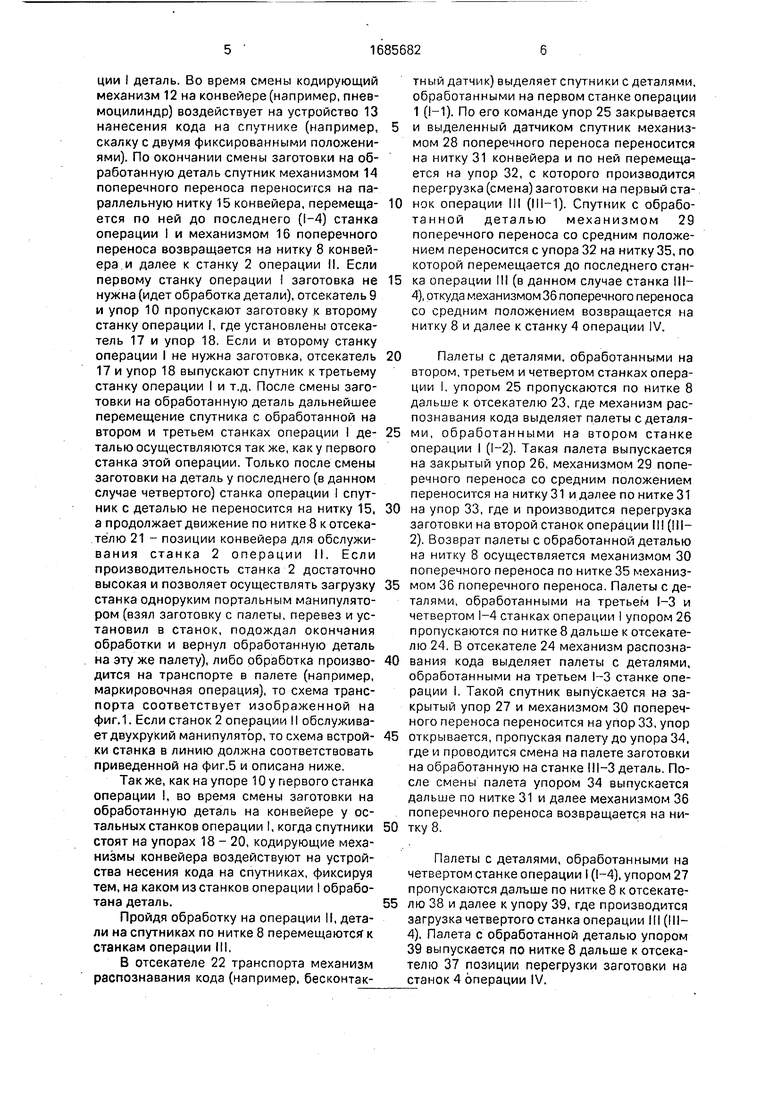

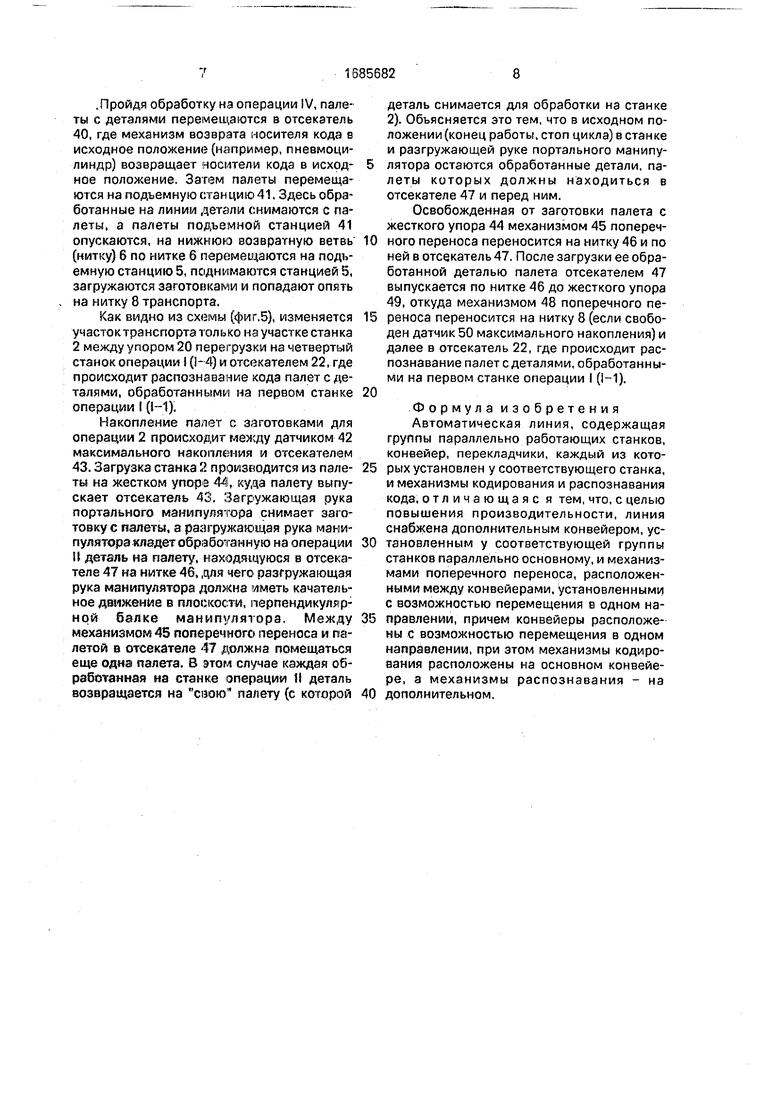

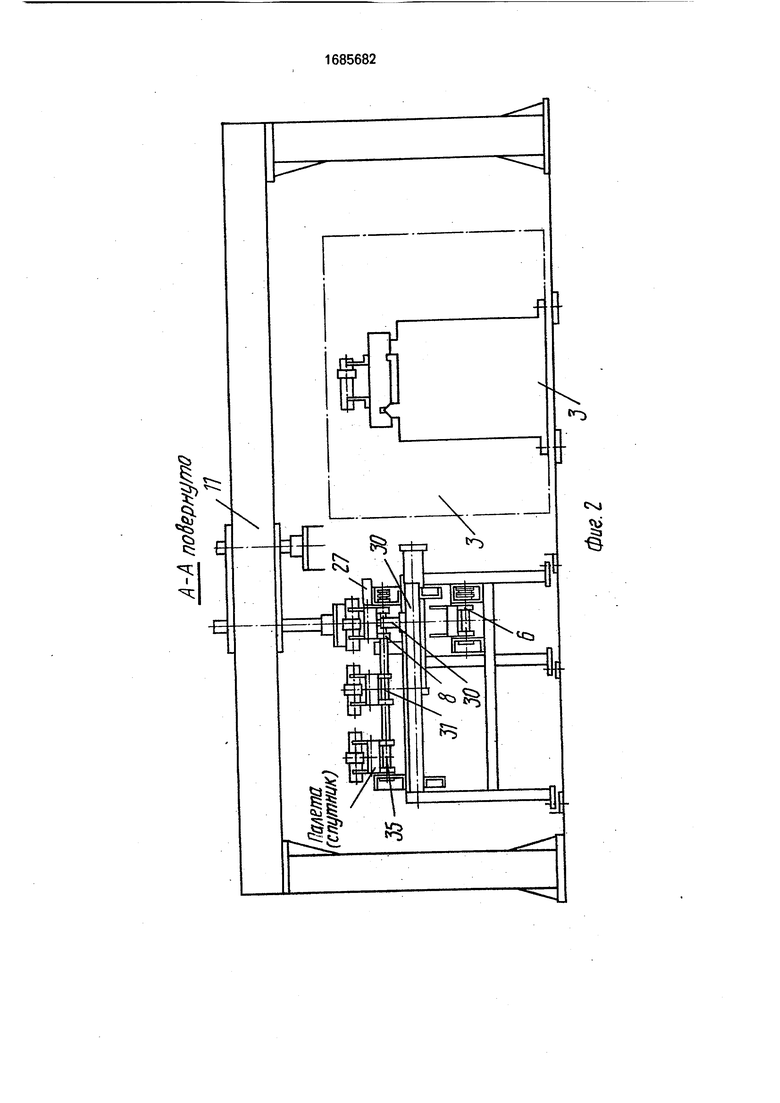

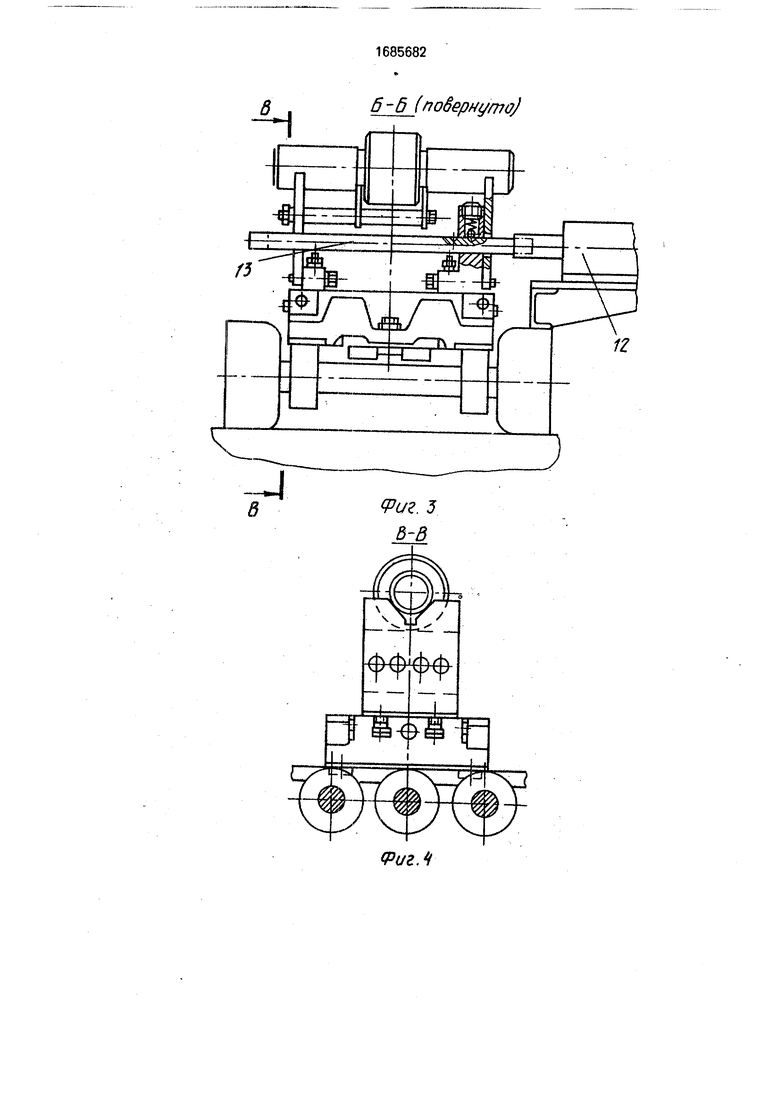

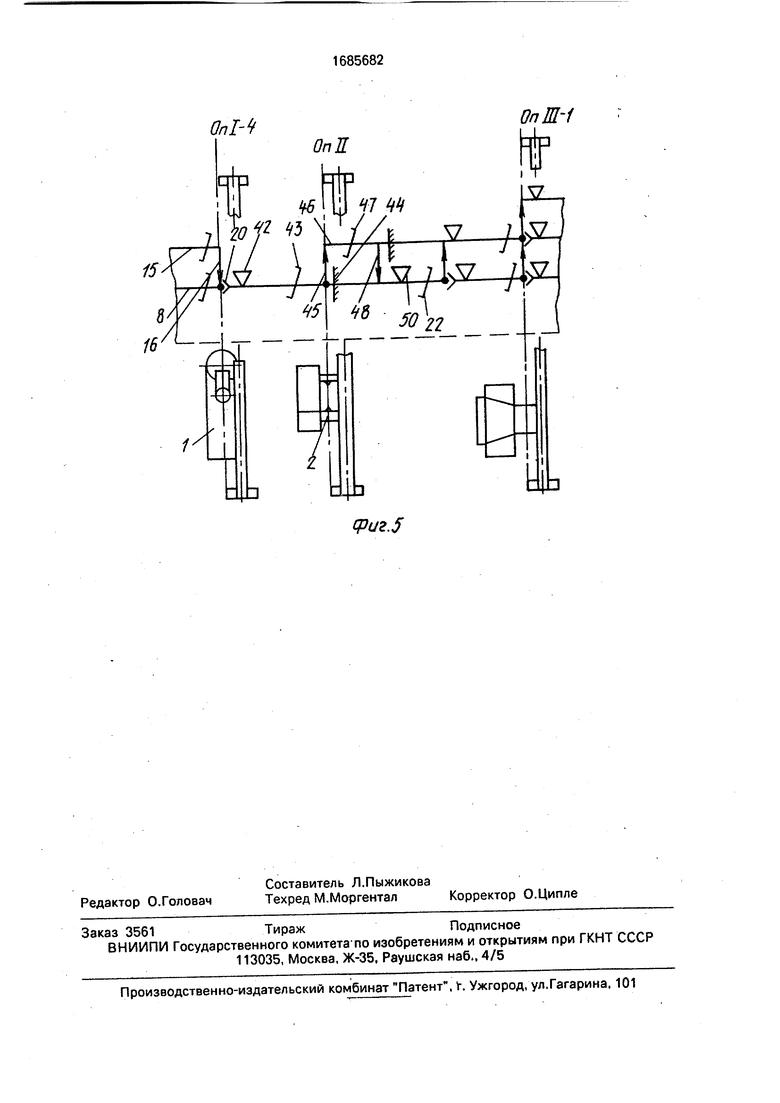

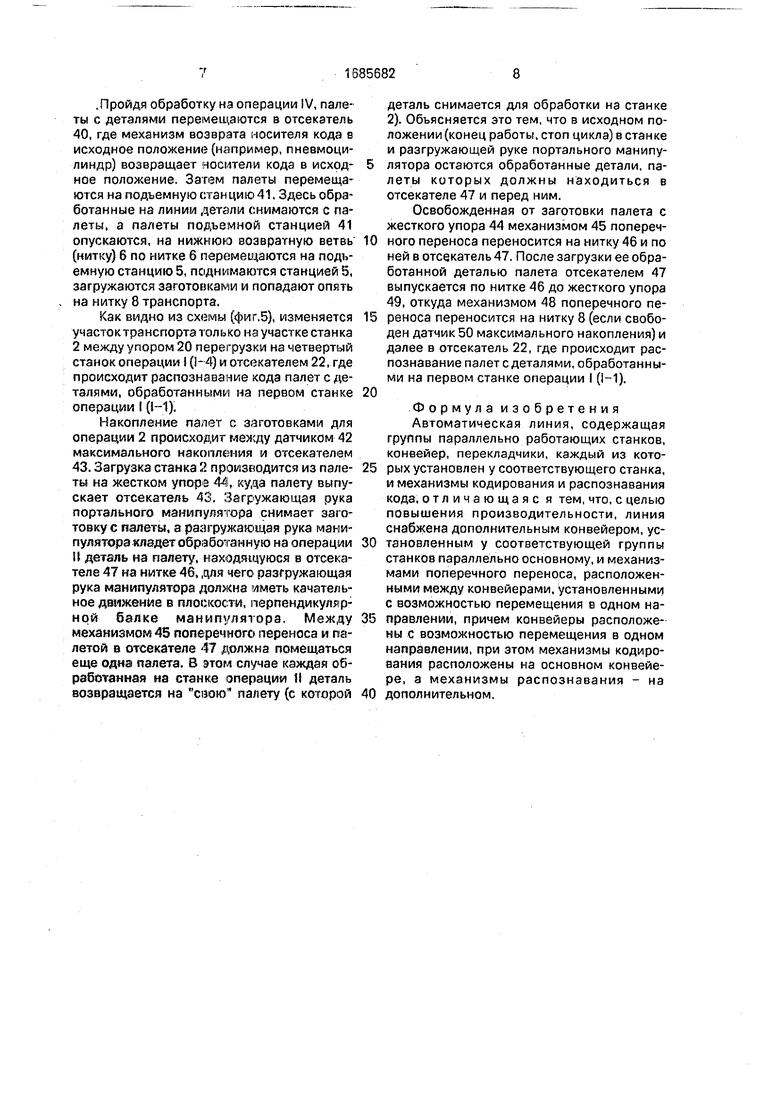

На фиг.1 показана схема автоматической линии с точным адресованием деталей со станков операции I на станки операции III; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.З: на фиг.5 - схема палетно-ролико- вого конвейера автоматической линии при загрузке станка операции II двухруким портальным манипулятором.

Автоматическая линия состоит, например, из четырех параллельно работающих станков 1 - операции I (1-1 - I-4) на первом участке, станка 2 - операции II, станков 3 - операции III (III-1 - III-4) на втором участке, причем за каждым станком 1 закреплен только для него подобранный станок 3 (1-1 с 111-1, I-2 с III-2, I-3 с III-3, I-4 с III-4). В конце линии находится станок 4 - операции IV.

В начале линии расположена подъемная станция 5 для подъема пустых палет с нижней (возвратной) нитки 6 конвейера. Датчик максимального накопления на верхней нитке 8 заготовок первого участка служит для контроля накопления палет с заготовками на этой нитке, а отсекатель 9 - для выпуска налете заготовками на упор 10. Для смены на налете заготовки на обработанную на станках деталь служат портальные манипуляторы 11. Нитка 8 заготовок снабжена механизмами 12 кодирования для воздействия при смене заготовки на обра- батанную деталь на устройство 13 нанесения кода на палете. Механизм 14 поперечного переноса служит для переноса обработанных на операции I деталей с нитки 8 заготовок на нитку 15 дополнительного конвейера обработанных деталей. Механизм 16 поперечного переноса служит для возврата палет с деталями с нитки 15 на нитку 8. На нитке 8 заготовок возле второго станка 1 операции I установлены отсекатель 17 и упор 18, а у стакков I-3 и I-4 этой операции упоры 19 и 20.

Далее на нитке 8 установлен отсекатель 21 для загрузки станка 2 операции И (один станок на операции). На участке станков операции III (станки 111-1 - 111-4) - второй участок - функции нитки 8 меняются. На данном участке нитка 8 становится ниткой

распределения общего потока с механизмами распознавания кода на ней.

На ней установлены отсекатели 22 - 24, в которых механизмы распознавания кода

5 служат для выделения налеты с заготовками соответственно к станкам 111-1 - III-3. За отсекателями расположены упоры 25 - 27, которые служат для задержания соответствующей палеты для перенесения ее меха0 низмами 28-30 поперечного переноса соответственно на нитку 31 заготовок, либо пропуска палеты по нитке 8 к следующему отсекателю.

Упоры 32 - 34 служат для перегрузки

5 заготовок с палет в станки 111-1 - III-3, а механизмы 29 и 30 поперечного переноса со средним положением служат для переноса обработанных на станках 111-1 и III-2 деталей на нитку 35 готовых деталей. Механизм

0 36 поперечного переноса служит для возврата палет с обработанными на станках операции 111 деталями на нитку 8 к станку операции IV, для перегрузки деталей на который служит отсекатель 37. Отсекатель 38

5 и упор 39 служат для загрузки станка III-4 операции III либо при закрытом отсекателе 38 (станок III-4 работает), для пропуска деталей с ниток 31 (от станка III-3) и 35 на нитку 8, Отсекатель 40 на нитке 8 служит для

0 выдачи палет с деталями на подъемную станцию 41.

В случае разгрузки-загрузки станка 2 двухруким портальным манипулятором (фиг.5) на нитке 8 у четвертого станка опера5 ции I находится датчик 42 максимального накопления, за ним-отсекатель 43, а у станка 2 - жесткий упор 44. Механизм 45 поперечного переноса служит для связи нитки 8 с ниткой 46, в начале которой находится отсе0 катель 47. Механизм 48 поперечного переноса служит для возврата детали на нитку 8. На нитке 46 установлен после механизма 48 поперечного переноса жесткий упор 49, а на нитке 8 - датчик 50 максимального накопле5 ния.

Автоматическая линия работает следующим образом.

Подъемная станция 5 поднимает палету с нижней (возвратной) нитки 6 конвейера.

0 Палета загружается заготовкой и при сво бодном датчике 7 максимального накопления перемещается приводными роликами подъемной станции на верхнюю нитку 8 конвейера, ролики которого постоянно враща5 ются, и перемещается до отсекателя 9. Если первому станку операции I нужна заготовка, отсекатель выпускает спутник на упор 10, где портаьным манипулятором 11 производится смена на палете (спутнике) заготовки на обработанную на первом станке 1 операции I деталь. Во время смены кодирующий механизм 12 на конвейере(например, пнев- моцилиндр) воздействует на устройство 13 нанесения кода на спутнике (например. скалку с двумя фиксированными положениями). По окончании смены заготовки на обработанную деталь спутник механизмом 14 поперечного переноса переносится на параллельную нитку 15 конвейера, перемещается по ней до последнего (I-4) станка операции I и механизмом 16 поперечного переноса возвращается на нитку 8 конвейера и далее к станку 2 операции II. Если первому станку операции I заготовка не нужна (идет обработка детали), отсекатель 9 и упор 10 пропускают заготовку к второму станку операции I, где установлены огсека- тель 17 и упор 18. Если и второму сопку операции I не нужна заготовка, отсекатель 17 и упор 18 выпускают спутник к третьему станку операции I и т.д. После смены заготовки на обработанную деталь дальнейшее перемещение спутника с обработанной на втором и третьем станках операции I деталью осуществляются так же, как у первого станка этой операции. Только после смены заготовки на деталь у последнего (в данном случае четвертого) станка операции I спутник с деталью не переносится на нитку 15, а продолжает движение по нитке 8 к отсека- телю 21 - позиции конвейера для обслуживания станка 2 операции II. Если производительность станка 2 достаточно высокая и позволяет осуществлять загрузку станка одноруким портальным манипулятором (взял заготовку с палеты, перевез и установил в станок, подождал окончания обработки и вернул обработанную деталь на эту же налету), либо обработка производится на транспорте в палете (например, маркировочная операция), то схема транспорта соответствует изображенной на фиг.1. Если станок 2 операции II обслуживает двухрукий манипулятор, то схема встройки станка в линию должна соответствовать приведенной на фиг.5 и описана ниже.

Также, как на упоре 10 у первого станка операции I, во время смены заготовки на обработанную деталь на конвейере у остальных станков операции I, когда спутники стоят на упорах 18 - 20, кодирующие механизмы конвейера воздействуют на устройства несения кода на спутниках, фиксируя тем, на каком из станков операции I обработана деталь.

Пройдя обработку на операции II, детали на спутниках по нитке 8 перемещаются1 к станкам операции III.

В отсекателе 22 транспорта механизм распознавания кода (например, бесконтактный датчик) выделяет спутники с деталями, обработанными на первом станке операции 1 (1-1). По его команде упор 25 закрывается

и выделенный датчиком спутник механизмом 28 поперечного переноса переносится на нитку 31 конвейера и по ней перемещается на упор 32, с которого производится перегрузка (смена) заготовки на первый станок операции III (МЫ). Спутник с обработанной деталью механизмом 29 поперечного переноса со средним положением переносится с упора 32 на нитку 35, по которой перемещается до последнего станка операции III (в данном случае станка III- 4), откуда механизмом 36 поперечного переноса со средним положением возвращается на нитку 8 и далее к станку 4 операции IV.

Палеты с деталями, обработанными на

втором, третьем и четвертом станках операции I, упором 25 пропускаются по нитке 8 дальше к отсекателю 23, где механизм распознавания кода выделяет палеты с деталями, обработанными на втором станке операции I (1-2). Такая палета выпускается на закрытый упор 26, механизмом 29 поперечного переноса со средним положением переносится на нитку 31 и далее по нитке 31

на упор 33, где и производится перегрузка заготовки на второй станок операции III (III- 2). Возврат палеты с обработанной деталью на нитку 8 осуществляется механизмом 30 поперечного переноса по нитке 35 механизмом 36 поперечного переноса. Палеты с деталями, обработанными на третьем I-3 и четвертом I-4 станках операции I упором 26 пропускаются по нитке 8 дальше к отсекателю 24. В отсекателе 24 механизм распознавания кода выделяет палеты с деталями, обработанными на третьем I-3 станке операции I. Такой спутник выпускается на закрытый упор 27 и механизмом 30 поперечного переноса переносится на упор 33, упор

открывается, пропуская палету до упора 34, где и проводится смена на палете заготовки на обработанную на станке III-3 деталь. После смены палета упором 34 выпускается дальше по нитке 31 и далее механизмом 36 поперечного переноса возвращается на нитку 8.

Палеты с деталями, обработанными на четвертом станке операции I (I-4), упором 27 пропускаются дальше по нитке 8 к отсекате- лю 38 и далее к упору 39, где производится загрузка четвертого станка операции III (III- 4). Палета с обработанной деталью упором 39 выпускается по нитке 8 дальше к отсекателю 37 позиции перегрузки заготовки на станок 4 операции IV.

.Пройдя обработку на операции IV, пале- ты с деталями перемещаются в отсекатель 40, где механизм возврата носителя кода в исходное положение (например, пневмоци- линдр) возвращает носители кода в исходное положение. Затем палеты перемещаются на подъемную станцию 41. Здесь обработанные на линии детали снимаются с палеты, а палеты подъемной станцией 41 опускаются, на нижнюю возвратную ветвь (нитку) 6 по нитке 6 перемещаются на подъемную станцию 5, поднимаются станцией 5, загружаются заготовками и попадают опять на нитку 8 транспорта.

Как видно из схемы (фиг.5), изменяется участок транспорта только на участке станка 2 между упором 20 перегрузки на четвертый станок операции I (I-4) и отсекателем 22, где происходит распознавание кода палет с деталями, обработанными на первом станке операции I (1-1).

Накопление палет с заготовками для операции 2 происходит между датчиком 42 максимального накопления и отсекателем 43. Загрузка станка 2 производится из палеты на жестком упоре 44, куда палету выпускает отсекатель 43. Загружающая рука портального манипулятора снимает заготовку с палеты, а разгружающая рука манипулятора кладет обработанную на операции II деталь на палету, находящуюся в отсека- теле 47 на нитке 46, для чего разгружающая рука манипулятора должна иметь качатель- ное движение в плоскости, перпендикуляр- ной балке манипулятора. Между механизмом 45 поперечного переноса и па- летой в отсекателе 47 должна помещаться еще одна налета. В этом случае каждая обработанная на станке операции II деталь возвращается на свою палету (с которой

деталь снимается для обработки на станке 2). Объясняется это тем, что в исходном положении (конец работы, стоп цикла) в станке и разгружающей руке портального манипулятора остаются обработанные детали, палеты которых должны находиться в отсекателе 47 и перед ним.

Освобожденная от заготовки палета с жесткого упора 44 механизмом 45 поперечного переноса переносится на нитку 46 и по ней в отсекатель 47. После загрузки ее обработанной деталью палета отсекателем 47 выпускается по нитке 46 до жесткого упора 49, откуда механизмом 48 поперечного переноса переносится на нитку 8 (если свободен датчик 50 максимального накопления) и далее в отсекатель 22, где происходит распознавание палет с деталями, обработанными на первом станке операции I (1-1),

Формула изобретения Автоматическая линия, содержащая группы параллельно работающих станков, конвейер, перекладчики, каждый из которых установлен у соответствующего станка, и механизмы кодирования и распознавания кода, отличающаяс я тем, что, с целью повышения производительности, линия снабжена дополнительным конвейером, установленным у соответствующей группы станков параллельно основному, и механизмами поперечного переноса, расположенными между конвейерами, установленными с возможностью перемещения в одном направлении, причем конвейеры расположены с возможностью перемещения в одном направлении, при этом механизмы кодирования расположены на основном конвейере, а механизмы распознавания - на

дополнительном.

6-5 (повернуто)

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для однотипных станков | 1988 |

|

SU1780991A2 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Автоматическая линия | 1989 |

|

SU1682127A1 |

| Гибкий автоматизированный участок | 1987 |

|

SU1585118A1 |

| Гибкий автоматизированный участок | 1990 |

|

SU1812063A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Автоматическая линия для обработки деталей типа валов | 1984 |

|

SU1250442A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Способ разделения деталей от заготовок в автоматической линии | 1984 |

|

SU1348143A1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

Изобретение относится к станкостроению, в частности к палетно-роликовому транспорту несблокированных автоматических линий механической обработки машиностроительных деталей. Цель изобретения - повышение производительности. Устройство содержит на первом участке парал35. 2Э Направление Tht t t 7 яг fi Да гЛ - 2- - 2-, 1 v , 1 } 21 (1-1)я(ММ / db л лельно расположенные нитку 8 заготовок и нитку 15 дополнительного конвейера обработанных деталей, которые связаны механизмом поперечного переноса 14. Нитка 8 заготовок первого участка снабжена механизмами кодирования, а на втором участке ее продолжением является дополнительная нитка 8 распределения общего потока, снабженная механизмом распознавания кода. Нитка 31 заготовок второго участка расположена параллельно нигке 8 распределения общего потока и находится между ней и ниткой 35 обработанных изделий второго участка. При этом нитки 8, 31 и 35 второго участка связаны между собой механизмами 29, 30 и 36 поперечного переноса с промежуточным положением на нитке 31 заготовок 5 ил. 35. 2Э 7 L 1 v 1 } 1)я(ММ jf ТI.I ЧУ Ј $ ™ir39 VЈ/ гт J6 37 6 40 Ц (Л С о 00 ел о 00 го по db Т ц Фиг.1

Фаг.Ч

ОпП

On Ж

# Ш 7 W

Ь f 3

Т//

ml

16

Й/

J /

45

/

JL

I

У

ОлШ-f

S

SL

+

йЈ

l

Я 22

РЧsЈ4b

tpue.J

ft

| Автоматическая линия из однотипных станков | 1977 |

|

SU649547A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1988-01-26—Подача