Изобретение относится к станкостроению и может найти применение в автоматических линиях обработки деталей цилиндрической формы (типа шестерен, дисков).

Цель изобретения - повышение производительности и расширение технологических возможностей за счет автоматизации переналадки транспорта при изменении диаметра транспортируемых деталей.

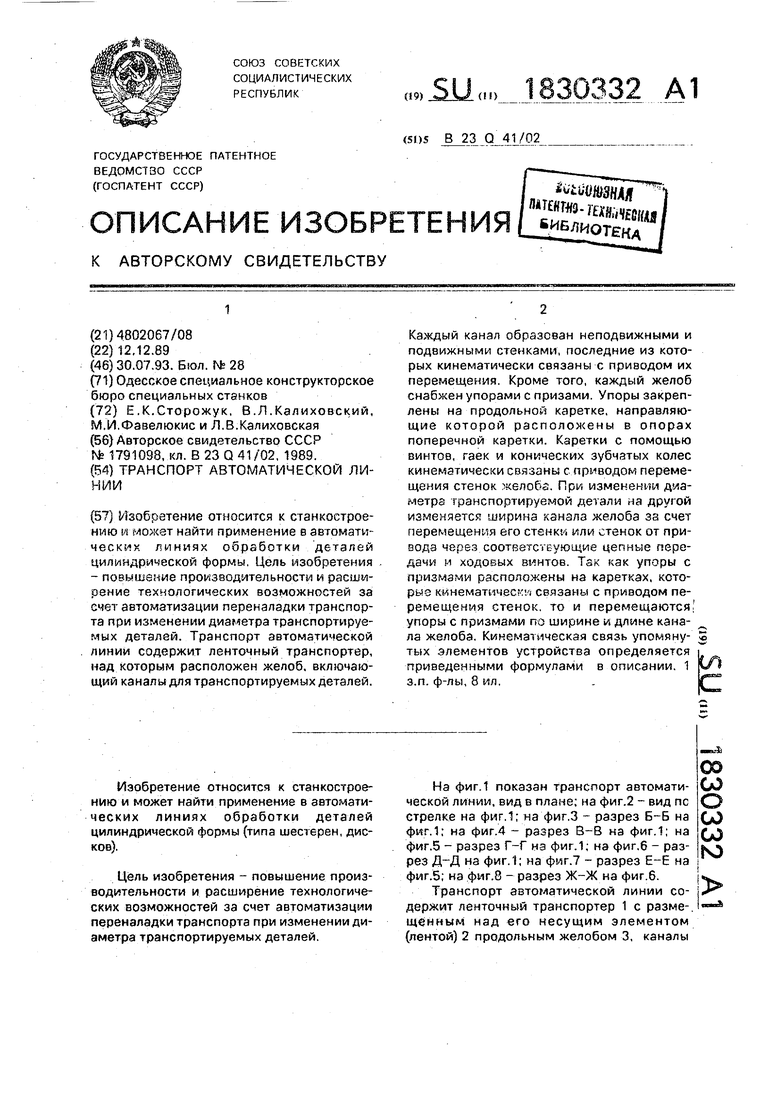

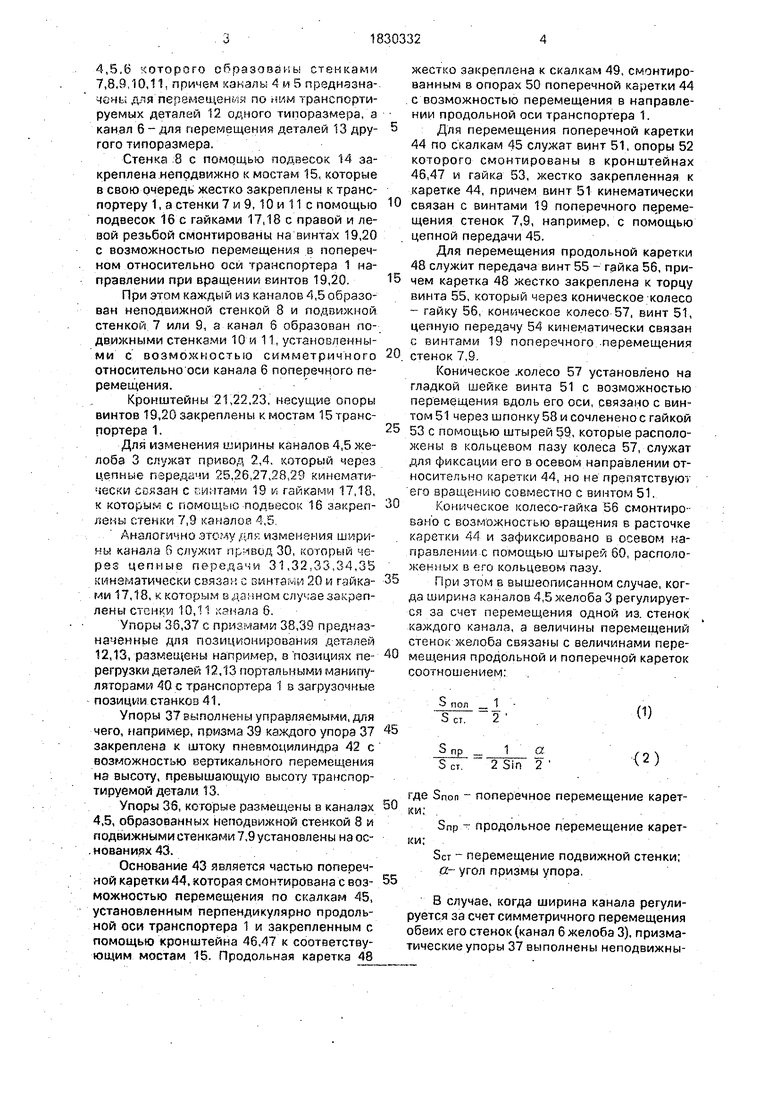

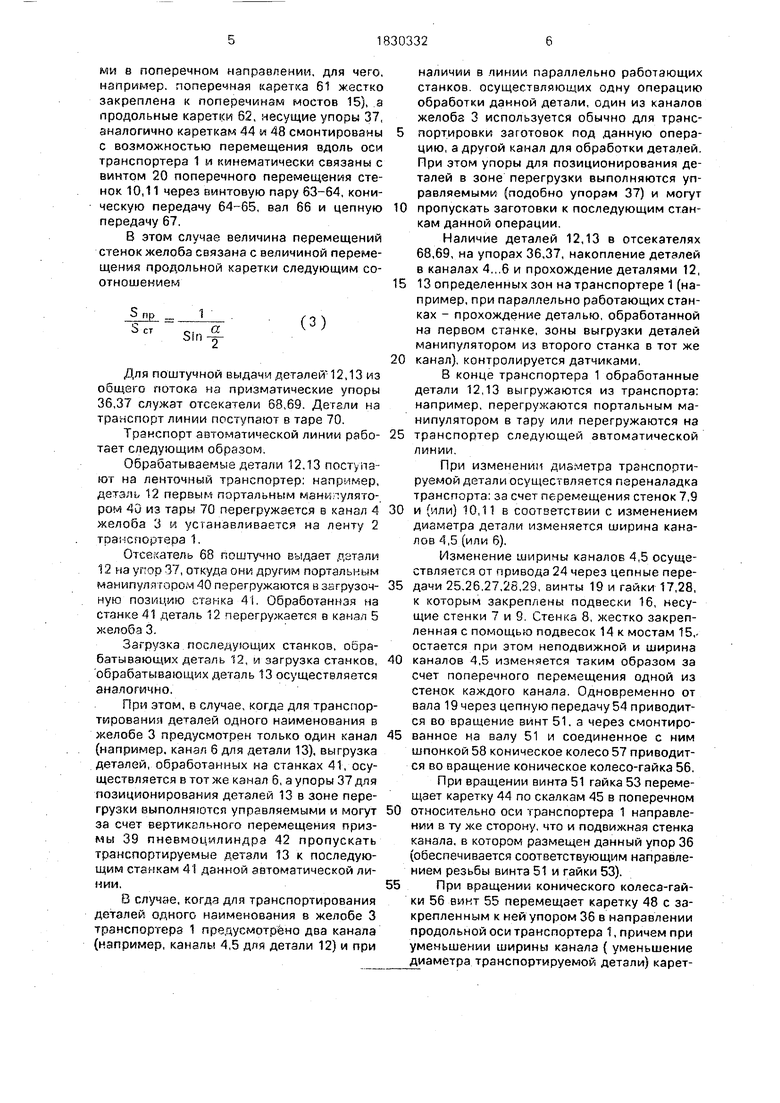

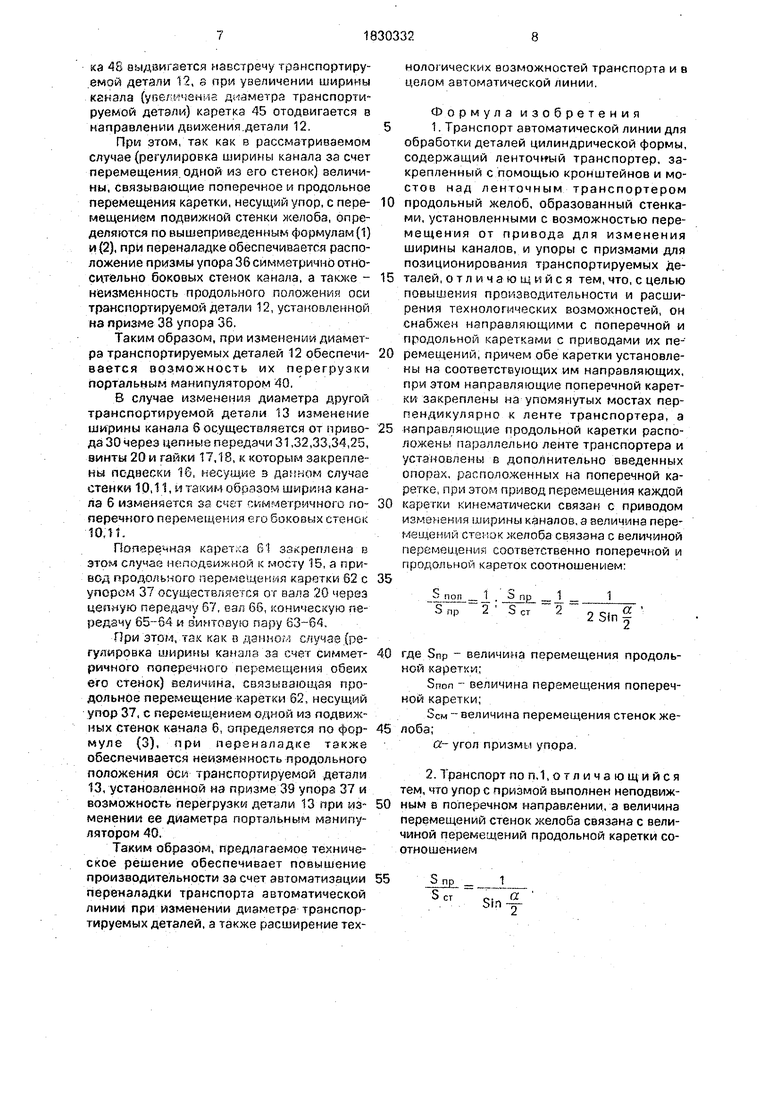

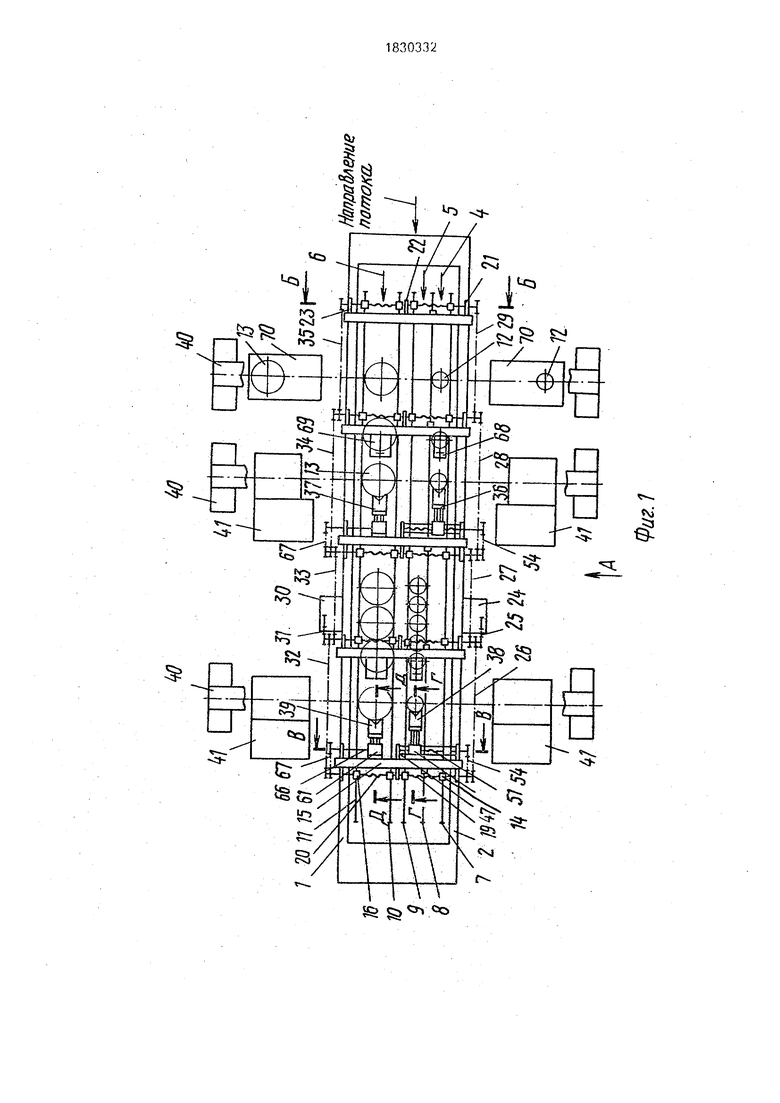

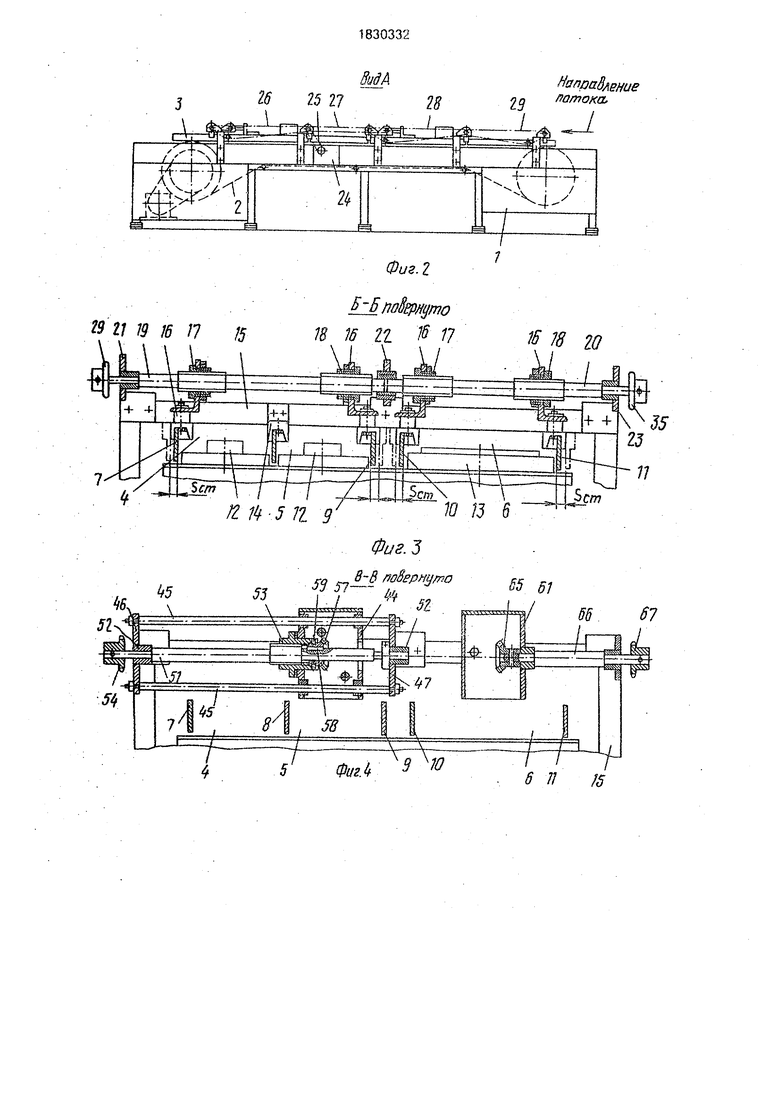

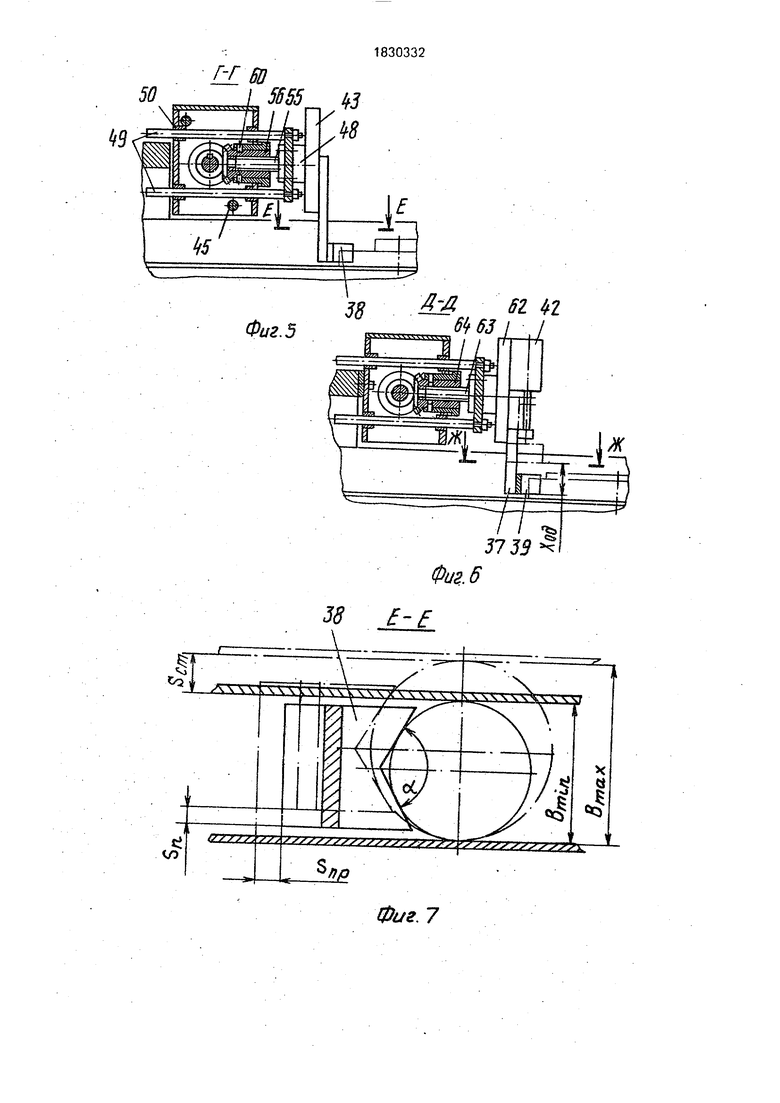

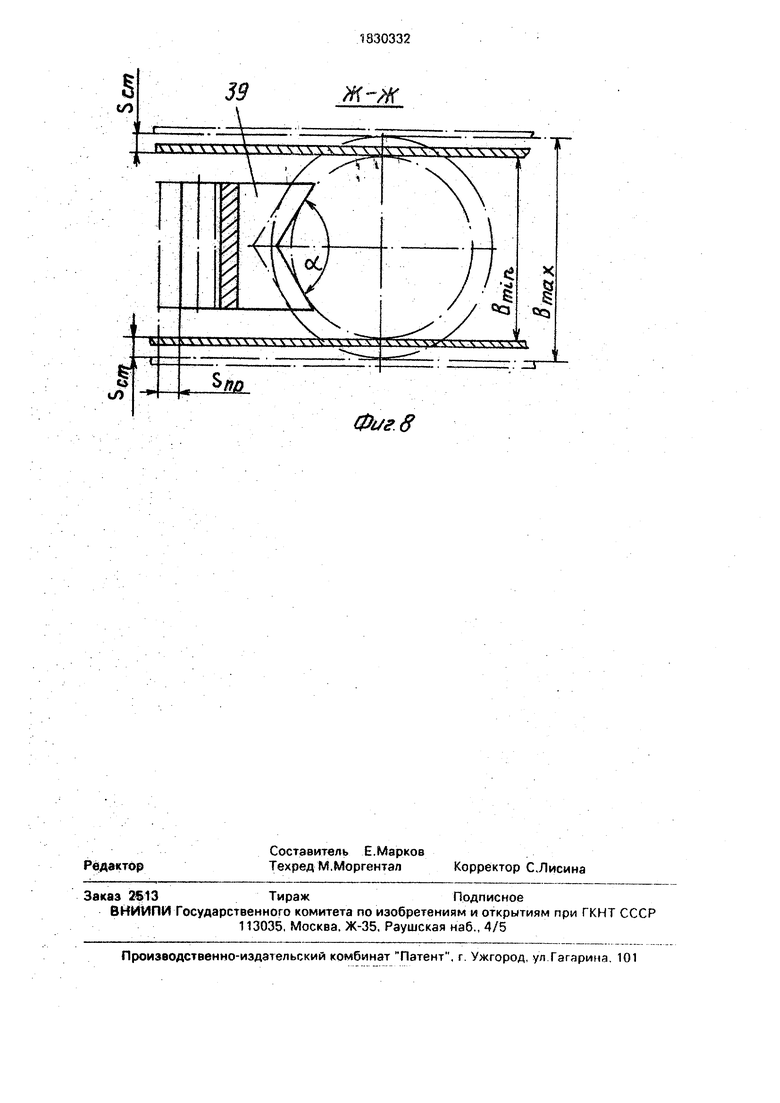

На фиг.1 показан Транспорт автоматической линии, вид в плане; на фиг.2 - вид пс стрелке на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1; на фиг.6 - разрез Д-Д на фиг.1; на фиг.7 - разрез Е-Е на фиг.5; на фиг.8 - разрез Ж-Ж на фиг.6.

Транспорт автоматической линии содержит ленточный транспортер 1 с разме-. щёйным над его несущим элементом (лентой) 2 продольным желобом 3, каналы

%

00

сэ о ы

О5 hO

4,5,6 которого образованы стенками 7,8,9,10,11, причем каналы 4 и 5 преднззна-. чечы для перемещения по ним транспортируемых деталей 12 одного типоразмера, а канал 6 - для перемещения деталей 13 другого типоразмера.

Стенка 8 с помощью подвесок 14 закреплена .неподвижно к мостам 15, которые в свою очередь жестко закреплены к транспортеру 1, а стенки 7и9, 10и11с помощью подвесок 16с гайками 17,18 с правой и левой резьбой смонтированы на винтах 19,20 с возможностью перемещения в поперечном относительно оси транспортера 1 направлении при вращении винтов 19,20.

При этом каждый из каналов 4,5 образован неподвижной стенкой 8 и подвижной стенкой 7 или 9, а канал б образован подвижными стенками 10 и 11, установленными с возможностью симметричного относительно оси канала 6 поперечного перемещения.

Кронштейны 21,22,23, несущие опоры винтов 19,20 закреплены к мостам 15 транспортера 1,

Для изменения ширины каналов 4,5 желоба 3 служат привод 2,4. который через цепные передачи 25,26,27,28,29 кинематически сс-язан с винтами 19 к гайками 17,18, к которым с помощью подвесок 16 закреплены стенки 7,9 каналов 4,5.

Аналогично этому для изменения ширины канала 6 служит привод 30, который через цепные передачи 31,32,33,34,35 кинематически связан с зинтами 20 и гайками 17,18, к которым в данном случае закреплены стенки 10,11 канала 6.

Упоры 36,37 с призмами 38,39 предназначенные для позиционирования деталей 12,13,-размещены например, в позициях перегрузки деталей 12,13 портальными манипуляторами 40с транспортера 1 в загрузочные позиции станков 41.

Упор.ы 37 выполнены управляемыми, для чего, например, призма 39 каждого упора 37 закреплена к штоку пневмоцилмндра 42 с возможностью вертикального перемещения на высоту, превышающую высоту транспортируемой детали 13.

Упоры 36, которые размещены в каналах 4,5, образованных неподвижной стенкой 8 и подвижными стенками 7,9 установлены на ос- ,нованиях43.

Основание 43 является частью поперечной каретки 44, которая смонтирована с возможностью перемещения по скалкам 45, установленным перпендикулярно продольной оси транспортера 1 и закрепленным с помощью кронштейна 46,47 к соответствующим мостам 15. Продольная каретка 48

жестко закреплена к скалкам 49, смонтированным в опорах 50 поперечной каретки 44 с возможностью перемещения в направлении продольной оси транспортера 1.

Для перемещения поперечной каретки

44 по скалкам 45 служат винт 51, опоры 52 которого смонтированы в кронштейнах 46,47 и гайка 53, жестко закрепленная к каретке 44, причем винт 51 кинематически

связан с винтами 19 поперечного перемещения стенок 7,9, например, с помощью цепной передачи 45.

Для перемещения продольной каретки 48 служит передача винт 55 - гайка 56, причем каретка 48 жестко закреплена к торцу винта 55, который через коническое-колесо - гайку 56, коническое колесо 57, винт 51, цепную передачу 54 кинематически связан с винтами 19 поперечного -перемещения

стенок 7,9..

Коническое .колесо 57 установлено на гладкой шейке винта 51 с возможностью перемещения вдоль его оси, связано с винтом 51 через шпонку 58 и сочленено с гайкой

53 с помощью штырей 59, которые расположены в кольцевом пазу колеса 57, служат для фиксации его в осевом направлении относительно каретки 44, но не препятствуют его вращению совместно с винтом 51,

Коническое колесо-гайка 56 смонтироваи о с возможностью вращения Б расточке каретки 44 и зафиксировано в осевом направлении с помощью штырей 60, расположенных в его кольцевом пазу.

При этом в вышеописанном случае, когда ширина каналов 4,5 желоба 3 регулируется за счет перемещения одной из. стенок каждого канала, а величины перемещений стенок желоба связаны с величинами перемещения продольной и поперечной кареток соотношением: .

(1)

1

а

2 Sin

(2)

50

где Snon - поперечное перемещение каретки;

ки;

Snp.- продольное перемещение каретSCT - перемещение подвижной стенки; а- угол призмы упора.

В случае, когда ширина канала регулируется за счет симметричного перемещения обеих его стенок (канал 6 желоба 3), призматические упоры 37 выполнены неподвижными в поперечном направлении, для чего, например, поперечная каретка 61 жестко закреплена к поперечинам мостов 15), а продольные каретки 62, несущие упоры 37, аналогично кареткам 44 и 48 смонтированы с возможностью перемещения вдоль оси транспортера 1 и кинематически связаны с винтом 20 поперечного перемещения стенок 10,11 через винтовую пару 63-64, коническую передачу 64-65, вал 66 и цепную передачу 67.

В этом случае величина перемещений стенок желоба связана с величиной перемещения продольной каретки следующим соотношением

1

Sin

а

(3)

Для поштучной выдачи деталей 12,13 из общаго потока на призматические упоры 36,37 служат отсекатели 68,69. Детали на транспорт линии поступают в таре 70.

Транспорт автоматической линии работает следующим образом.

Обрабатываемые детали 12,13 поступают на ленточный транспортер: например, деталь 12 первым портальным манипулято-. ром 40 из тары 70 перегружается в канал 4 желоба 3 и устанавливается на ленту 2 транспортера 1.

Отсе; атель 68 поштучно выдает детали 12 на упор 37, откуда они другим портальным манипулятором 40 перегружаются в загрузочную позицию станка 41. Обработанная из станке 41 деталь 12 перегружается в канал 5 желоба 3.

Загрузка,последующих станков, обрабатывающих деталь 12, и загрузка станков, обрабатывающих деталь 13 осуществляется аналогично.

При этом, в случае, когда для транспортирования деталей одного наименования в желобе 3 предусмотрен только один канал (например, канал 6 для детали 13), выгрузка деталей, обработанных на станках 41, осуществляется в тот же канал 6, а упоры 37 для позиционирования деталей 13 в зоне перегрузки выполняются управляемыми и могут за счет вертикального перемещения призмы 39 пневмоцилиндра 42 пропускать транспортируемые детали 13 к последующим станкам 41 данной автоматической линии.

8 случае, когда для транспортирования деталей одного наименования в желобе 3 транспортера 1 предусмотрено два канала (например, каналы 4,5 для детали 12) и при

наличии в линии параллельно работающих станков, осуществляющих одну операцию обработки данной детали, один из каналов желоба 3 используется обычно для транс- 5 портировки заготовок под данную операцию, а другой канал для обработки деталей. При этом упоры для позиционирования деталей в зоне перегрузки выполняются управляемыми (подобно упорам 37) и могут

0 пропускать заготовки к последующим станкам данной операции.

Наличие деталей 12,13 в отсекателях 68,69, на упорах 36,37, накопление деталей в каналах 4...6 и прохождение деталями 12,

5 13 определенных зон на транспортере 1 (например, при параллельно работающих станках - прохождение деталью, обработанной на первом станке, зоны выгрузки деталей манипулятором из второго станка в тот же

0 канал), контролируется датчиками.

В конце транспортера 1 обработанные детали 12,13 выгружаются из транспорта: например, перегружаются портальным манипулятором в тару или перегружаются на

5 транспортер следующей автоматической линии.

При изменении диаметра транспортируемой детали осуществляется переналадка транспорта: за счет перемещения стенок 7,9

0 и (или) 10,11 в соответствии с изменением диаметра детали изменяется ширина каналов 4,5 (или 6).

Изменение ширины каналов 4,5 осуществляется от привода 24 через цепные пере5 дачи 25.26.27,26,29, зинты 19 и гайки 17,28, к которым закреплены подвески 16, несущие стенки 7 и 9. Стенка 8, жестко закрепленная с помощью подвесок 14 к мостам 15,- остается при этом неподвижной и ширина

0 каналов 4,5 изменяется таким образом за счет поперечного перемещения одной из стенок каждого канала. Одновременно от вала 19 через цепную передачу 54 приводится во вращение винт 51. а через смонтиро5 ванное на валу 51 и соединенное с ним шпонкой 58 коническое колесо 57 приводится во вращение коническое колесо-гайка 56. При вращении винта 51 гайка 53 перемещает каретку 44 по скалкам 45 в поперечном

0 относительно оси транспортера 1 направлении в ту же сторону, что и подвижная стенка канала, в котором размещен данный упор 36 (обеспечивается соответствующим направлением резьбы винта 51 и гайки 53).

5При вращении конического колеса-гайки 56 -винт 55 перемещает каретку 48 с закрепленным к ней упором 36 в направлении продольной оси транспортера 1, причем при уменьшении ширины канала { уменьшение диаметра транспортируемой детали) каретка 48 выдвигается навстречу транспортируемой детали 12, в при увеличении ширины канала (увеличение диаметра транспортируемой детали) каретка 45 отодвигается в направлении движения.детали 12.

При этом, так как в рассматриваемом случае (регулировка ширины канала за счет перемещения одной из его стенок) величины, связывающие поперечное и продольное перемещения каретки, несущий упор, с перемещением подвижной стенки желоба, определяются по вышеприведенным формулам (1) и (2), при переналадке обеспечивается расположение призмы упора 36 симметрично относительно боковых стенок канала, а также - неизменность продольного положения оси транспортируемой детали 12, установленной на призме 38 упора 36,

Таким образом, при изменении диаметра транспортируемых деталей 12 обеспечивается возможность их перегрузки портальным манипулятором 40,

В случае изменения диаметра другой транспортируемой детали 13 изменение ширины канала 6 осуществляется от привода 30 через цепные передачи 31,32,33,34,25, винты 20 и гайки 17,18, к которым закреплены подвески 16, несущие з данном случае стенки 10,11, и таким образом ширина канала 6 изменяется за счет симметричного поперечного перемещения его боковых стенок 10,1.

Поперечная каретка 61 закреплена в этом случае неподвижной к мосту 15, а привод продольного перемещения каретки 62 с упором 37 осуществляется от вала 20 через цепную передачу 67, вал 66, коническую передачу 65-64 и винтовую пару 63-64,

При этом, так как о данном случае {регулировка ширины канала за счет симметричного поперечного перемещения обеих его стенок) величина, связывающая продольное пере чещение каретки 62, несущий упор 37, с перемещением одной из подвижных стенок канала б, определяется по формуле (3), при переналадке также обеспечивается неизменность продольного положения оси транспортируемой детали 13, установленной на призме 39 упора 37 и возможность перегрузки детали 13 при изменении ее диаметра портальным манипулятором 40.

Таким образом, предлагаемое техническое решение обеспечивает повышение производительности за счет автоматизации переналадки транспорта автоматической линии при изменении диаметра транспортируемых деталей, а также расширение технологических возможностей транспорта и в целом автоматической линии.

Формула изобретения

1. Транспорт автоматической линии для

обработки деталей цилиндрической формы, содержащий ленточный транспортер, закрепленный с помощью кронштейнов и мостов над ленточным транспортером

0 продольный желоб, образованный стенками, установленными с возможностью перемещения от привода для изменения ширины каналов, и упоры с призмами для позиционирования транспортируемых де5 талей, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей, он снабжен направляющими с поперечной и продольной каретками с приводами их пе0 ремещений, причем обе каретки установлены на соответствующих им направляющих, при этом направляющие поперечной каретки закреплены на упомянутых мостах перпендикулярно к ленте транспортера, а

5 -направляющие продольной каретки расположены параллельно ленте транспортера и установлены в дополнительно введенных опорах, расположенных на поперечной каретке, при этом привод перемещения каждой

0 каретки кинематически связан с приводом изменения ширины каналов, а величина перемещений стенок желоба связана с величиной перемещения соответственно поперечной и продольной кареток соотношением:

5

S пр 1 1

Зет 2

S поп 1

S,пр

где Snp - величина перемещения продольной каретки;

Snon - величина перемещения поперечной каретки;

Зсм - величина перемещения стенок же- лоба;

а- угол призмы упора.

2. Транспорт по п,1, о т л и ч а ю щ и и с я тем, что упор с призмой выполнен неподвиж- ным s поперечном направлении, а величина перемещений стенок желоба связана с величиной перемещений продольной каретки соотношением

Направление потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспорт автоматической линии | 1989 |

|

SU1673396A1 |

| Транспорт автоматической линии | 1989 |

|

SU1791098A1 |

| Способ замены ленты многоручьевого транспортера | 1991 |

|

SU1808790A1 |

| Линия изготовления комбинированных балок | 1988 |

|

SU1558676A1 |

| Гибкий автоматизированный участок | 1987 |

|

SU1585118A1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| Гибкая производственная система для обработки деталей типа валов | 1986 |

|

SU1371868A1 |

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU86115A2 |

| Роботизированный технологический комплекс | 1987 |

|

SU1465264A1 |

Изобретение относится к станкостроению w может найти применение в автоматических линиях обработки деталей цилиндрической формы. Цель изобретения - повышение производительности и расширение технологических возможностей за счет автоматизации переналадки транспорта при изменении диаметра транспортируемых деталей. Транспорт автоматической линии содержит ленточный транспортер, над которым расположен желоб, включающий каналы для транспортируемых деталей. Каждый канал образован неподвижными и подвижными стенками, последние из которых кинематически связаны с приводом их перемещения. Кроме того, каждый желоб снабжен упорами с призами. Упоры закреплены на продольной каретке, направляющие которой расположены в опорах поперечной каретки. Каретки с помощью винтов, гаек и конических зубчатых колес кинематически связаны с.приводом перемещения стенок желоба. При изменении диаметра транспортируемой детали на другой изменяется ширина канала желоба за счет перемещения его стенки или стенок от привода через соответствующие цепные передачи и ходовых винтов. Так как упоры с призмами расположены на каретках, которые кинематически связаны с приводом перемещения стенок, то и перемещаются; упоры с призмами по ширине и длине кана- ла желоба. Кинематическая связь упомяну- S тых элементов устройства определяется приведенными формулами в описании. 1 з.п. ф-лы, 8 ил.

Фиг Л

MA правление

26 25 272819 м™ 0-1l-.t- ii JiA.-fit-a-.: rf T y

19 Ю 11 /5

a

Фиг. I Б Впо&мупо

w IB гг $ и

П. П-5 Ц д

Ь5

Л

5$ 5JUJ повернуло55 gj

Фиг $Ю

35

Ю 13 8

Фиг.З

6 Я /6

CM

n

CT

о

CO

oo

QO - b

.-К «U

4

00

39

ж-ж

гсу У- .

.//т

LL.

S.3. х ч ч N хх W

Фиг. 8

| Транспорт автоматической линии | 1989 |

|

SU1791098A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-30—Публикация

1989-12-12—Подача