Кроме того, недостатком известного способа является его дороговизна. Объясняется это высокой материале- и энергоемкостью процесса, обусловленными необходимостью последующего выделения хлорсиланов из абсорбента ректификационным методом.

Установка для выделения хлорсиланов из их газовой смеси с водородом, реализующая этот способ содержит многополостной конденсатор, абсорбер, каплеотде- литель и узел регенерации абсорбента.

Известная установка не позволяет достичь достаточно высоких степеней извлечения хлорсиланов из газовой смеси. Максимальная степень извлечения хлорсиланов с использованием данной установки составила 92%. Кроме того, недостатком известной установки является ее дороговизна за счет наличия в ней дорогостоящего узла регенерации абсорбента, представляющего собой ректификационную колонну для разделения жидкой смеси на абсорбент и хлорсиланы, теплообменник для охлаждения абсорбента и конденсатор для конденсирования хлорсиланов, выделенных из абсорбента.

Целью изобретения является повышение степени извлечения хлорсиланов и удешевление процесса.

Поставленная цель достигается тем, что в способе выделения хлорсиланов из газовой смеси с водородом, заключающемся в последовательной конденсации и абсорбции хлорсиланов жидким абсорбентом, новым является то, что после абсорбции дополнительно проводят конденсацию при температуре (-20) - (-80)°С и абсорбцию при температуре (-80) - (-100)°С, регенерированный водород подают на конденсацию в качестве хладагенте, а в качестве абсорбента используют охлажденный конденсат хлорсиланов.

Дополнительное проведение двух последовательных операций - конденсации и абсорбции при оптимальных, экспериментально установленных режимах с использованиемв качестее хладагента при конденсаций охлаждённого регенерированного водорода, а в качестве абсорбента - охлажденного конденсата хлорсиланов, позволяет повысить степень извлечения хлбрсиланбв за счет оптимизации тепло- и массообмена при ауторегулировании.

Температурные режимы дополнительных операций - конденсации и абсорбции установлены экспериментально. Проведение дополнительной абсорбции именно при температуре (-80)-(-100)°С взаимосвязано с оптимальным Температурным режимом дополнительной конденсации (-20)-(-80)°С и

рациональным использованием холода регенерированного водорода за счет возврата его в качестве хладагента на конденсацию. Проведение дополнительной абсорбции

при температуре ниже -100°С приводит к кристаллизации хлорсиланов, отложению кристаллов на стенках аппарата и ухудшению процесса абсорбции. Повышение температуры абсорбции выше -80°С приводит к

0 снижению степени извлечения хлорсиланов, т.к. в этом случае не обеспечивается необходимый температурный режим конденсации.

Часть конденсата хлорсиланов, полу5 ченного в результате дополнительной абсорбции, возвращают в качестве абсорбента на дополнительную абсорбцию. Оставшийся конденсат соединяют с конденсатом хлорсиланов, полученным в результате пер0 вой конденсации и дополнительной конденсации и подают в качестве абсорбента на первую абсорбцию. В результате смешения конденсата хлорсиланов с газовой смесью образуется газожидкостная эмульсия с

5 большой поверхностью контакта между газовой фазой и охлажденной жидкостью, в результате чего интенсифицируется тепло-и массообмен и, как , повышается степень извлечения хлорсиланов из газовой

0 смеси. Кроме того, при использовании в качестве абсорбента охлажденного конденсата хлорсиланов исключается возможность загрязнения конденсата примесями, содержащимися в абсорбционной жидкости, а

5 также нет необходимости в проведении дорогостоящей операции по выделению хлорсиланов из абсорбента ректификационным методом.

То, что охлажденный регенерирован0 ный водород подают в качестве хладагента на конденсацию, позволяет рационально использовать его холод, обеспечивая при этом ауторегулирование. снизить расход хладагента, необходимого для конденсации

5 хлорсиланов.

Поставленная цель достигается также тем, что в установке для выделения хлорсиланов из их газовой смеси с подородом, содержащей многополостной конденсатор,

0 абсорбер, каплеотделитель, новым является то, что установка дополнительно содержит последовательно соединенные конденсатор, рециркуляционный абсорбер, охлаждаемый хладагентом, и каплеотбойник.

5 причем промежуточные полости конденсаторов, выполненных трехполостными, соединены между собой каналами через абсорбер и каплеотделитель. Выходной канал рециркуляционного абсорбента для конденсата на высоте, равной 0.18-0,53 высоты рабочей части рециркуляционного абсорбера, разделен на два канала, один из которых соединен с входом для конденсата рециркуляционного абсорбера,а другой соединен с каналами конденсаторов для отвода конденсата, каналом каплеотбой- ни)|:а для отвода конденсата и с входом абсорбера для конденсата. Канал рециркуляционного абсорбера для отвода ;регенерированного водорода через каг леотбойник последовательно соединен с наружными конденсаторов. Канал рециркуляционного абсорбера для отвода паров хладагента последовательно соединен с внутренними полостями конденсаторов.

Выполнение установки с дополнительно введенными в нее конденсатором, рециркуляционным абсорбером, охлаждаемым хладагентом, и каплеотбойником в заявляемо и взаимосвязи элементов позволяет за сче низкотемпературного охлаждения и формирования газожидкостной эмульсии, в которой происходит охлаждение газовой смеси и абсорбция хлорсиланов из газовой смеси, повысить степень извлечения хлорсиланов.

Такое выполнение позволяет интенсифицировать тепло- и массообменные процессы, реализуемые в установке. При этом из-за наличия в установке ауторегулирую- щих связей процессы протекают не только в оптимальных режимах, но и с минимальными энергетическими затратами.

Для возврата охлажденного конденсата

ХЛО

силанов, полученного в рециркуляционном абсорбенте, в абсорбер и рециркуляционный абсорбер с целью использования его $ качестве абсорбента выходной канал рециркуляционного абсорбера для конденсата на высоте, равной 0,18-0,53 высоты рабочей части рециркуляционного абсорбера, разделен на два канала, один из которых соединен с входом для конденсата рецирку- ляцюнного абсорбера, а другой соединен с каналами конденсаторов для отвода конденсата, каналом каплеотбойника для отвод

конденсата и с входом абсорбера для

кон/енсата. Именно заявленное соотношение высоты разделения выходного канала рециркуляционного абсорбера для конденсата и высоты рабочей части рециркуляционного абсорбера, равное 0,18- 0,53, обеспечивает формирование в абсообере и рециркуляционном абсорбере устойчивой газожидкостной эмульсии, в кото ой происходит охлаждение газовой смеС1 и абсорбция хлорсиланов из газовой смес; 1 конденсатом хлорсиланов, что позволяет повысить степень извлечения хлорсиланов.

Соединение канала рециркуляционного абсорбера для регенерированного водорода последовательно с наружными полостями конденсаторов, а канала рециркуляционного абсорбера для отвода паров хладагента с внутренними полостями конденсаторов обеспечивает рациональное 1 использование холода регенерированного водорода и паров хладагента за счет со0 здания ауторегулирующих связей, что позволяет снизить расход хладагента, необходимого для конденсации хлорсиланов и, следовательно, удешевить процесс выделения хлорсиланов из газовой смеси.

5 Предлагаемый способ выделения хлорсиланов из их газовой смеси с водородом реализован следующим образом.

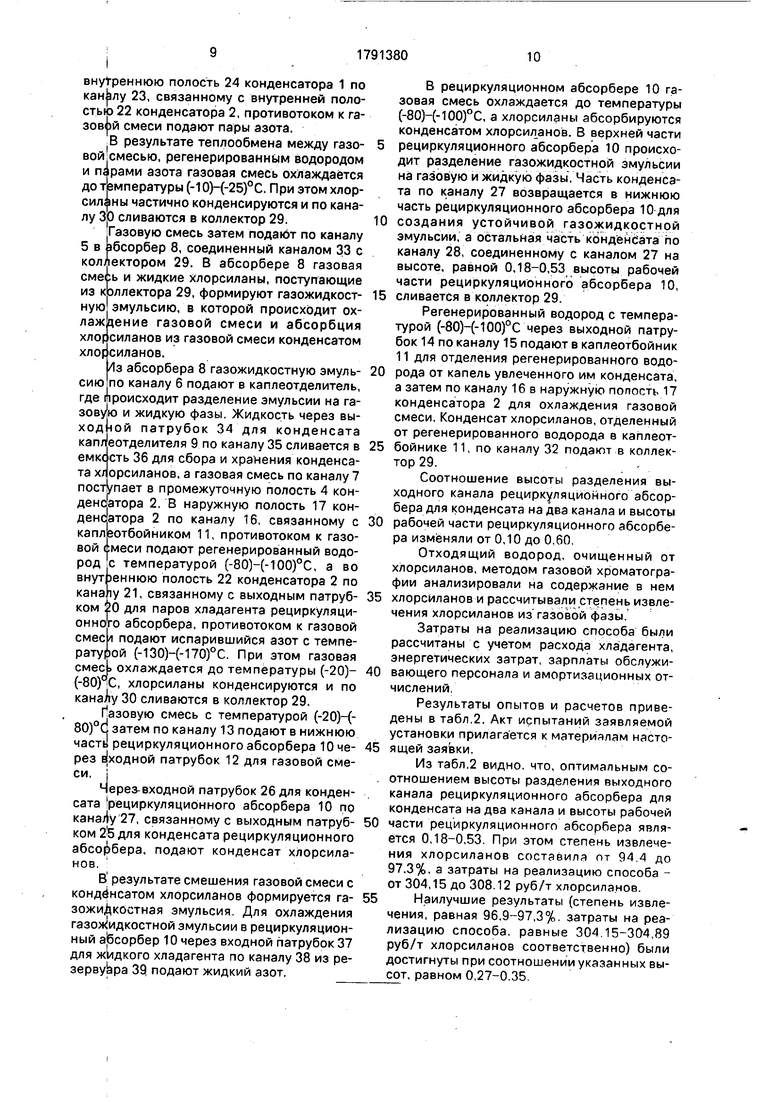

Газовую смесь, содержащую. об.%: Водород50-85

0Хлористый водород До 8 Трихлорсилан 4-10 Тетрахлорсилан 2-6 Азот До 20, направляли последовательно на первую

5 конденсацию при температуре -10°С, первую абсорбцию при температуре 10°С, дополнительную конденсацию и дополнительную абсорбцию, при этом в качестве абсорбента использовали конденсат хлор0 силанов. Температуру дополнительной конденсации изменяли от -20°С в опыте 1 до -80°С в опыте 3. при этом температуру дополнительной абсорбции поддерживали на уровне среднего значения, равного -90°С. В опытах 5 и 6 дополнительную конденсацию

5 проводили при температуре, равной -50°С, а дополнительную абсорбцию- при температурах соответственно -80°С и -100°С. Были испытаны также запредельные температурные режимы дополнительной конден0 сации и дополнительной абсорбции (опыты 4 и 7).

В качестве хладагента на дополнительной абсорбции использовали жидкий азот. Пары азота и регенерированный водород

5 использовали в качестве хладагентов после- . довательно на дополнительной, я затем первой конденсации.

Отходящий водород, очищенный от хлорсиланов анализировали методом газо0 вой хроматографии на содержание хлорсиланов и рассчитывали степень извлечения хлорсиланов из газовой фазы.

Затраты на реализацию способа были рассчитаны с учетом расхода хладагента,

5 энергетических затрат, зарплаты обслуживающего персонала и амортизационных отчислений.

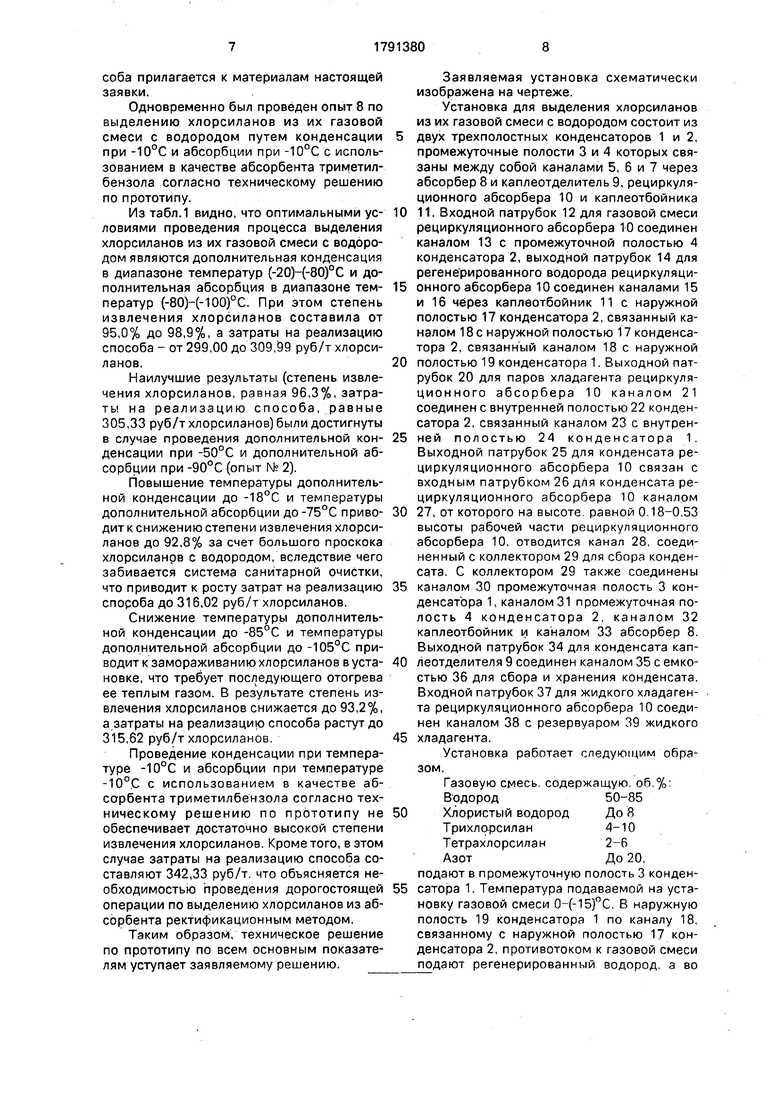

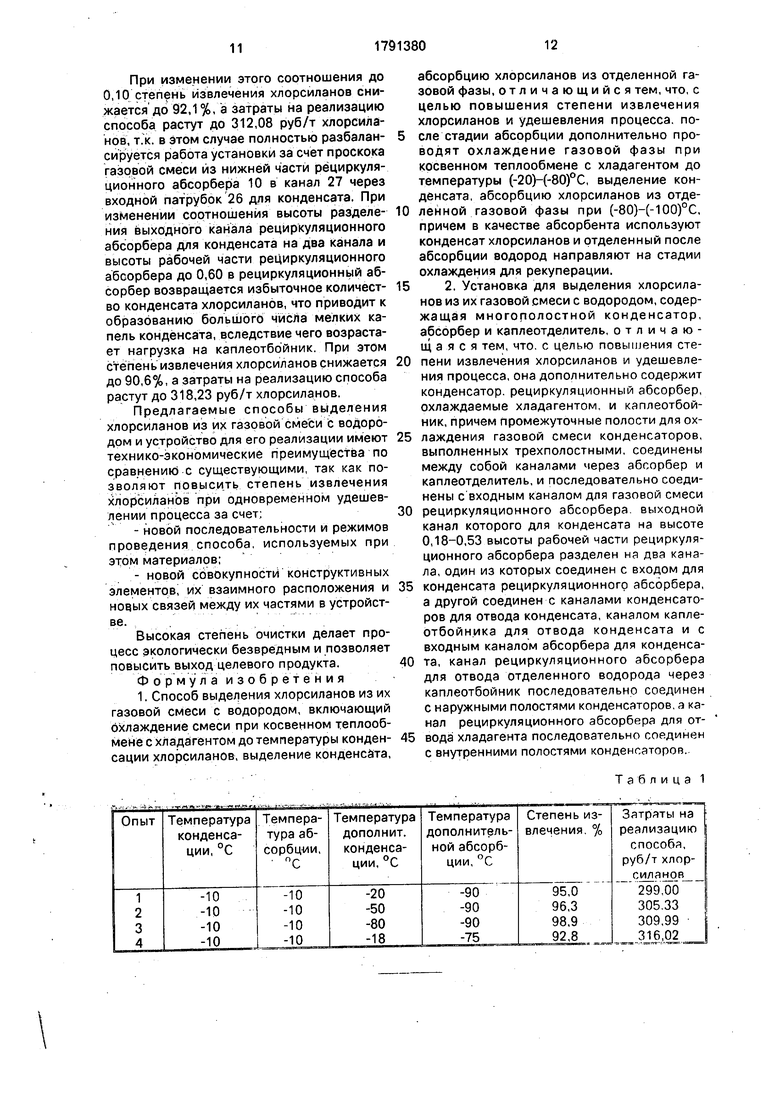

Результаты опытов и расчетов приведены в табл.1. Актиспытанийзаявляемогоспособа прилагается к материалам настоящей заявки.

Одновременно был проведен опыт 8 по выделению хлорсиланов из их газовой смеси с водородом путем конденсации при -10°С и абсорбции при -10°С с использованием в качестве абсорбента триметил- бензола согласно техническому решению по прототипу.

Из табл.1 видно, что оптимальными условиями проведения процесса выделения хлорсиланов из их газовой смеси с водородом являются дополнительная конденсация в диапазоне температур (-20)-(-80)°С и дополнительная абсорбция в диапазоне температур (-80)-(-100)°С. При этом степень извлечения хлорсиланов составила от 95,0% до 98,9%, а затраты на реализацию способа - от 299,00 до 309,99 руб/т хлорсиланов.

Наилучшие результаты (степень извлечения хлорсиланов, равная 96,3%, затраты на реализацию способа, равные 305,33 руб/т хлорсиланов) были достигнуты в случае проведения дополнительной конденсации при -50°С и дополнительной абсорбции при -90°С (опыт № 2).

Повышение температуры дополнительной конденсации до -18°С и температуры дополнительной абсорбции до-75°С приводит к снижению степени извлечения хлорсиланов до 92,8% за счет большого проскока хлорсиланов с водородом, вследствие чего забивается система санитарной очистки, что приводит к росту затрат на реализацию спороба до 316,02 руб/т хлорсиланов.

Снижение температуры дополнительной конденсации до -85°С и температуры дополнительной абсорбции до -105°С приводит к замораживанию хлорсиланов в установке, что требует последующего отогрева ее теплым газом. В результате степень извлечения хлорсиланов снижается до 93,2%, а затраты на реализацию способа растут до 315,62 руб/т хлорсиланов.

Проведение конденсации при температуре -10°С и абсорбции при температуре -10°.С с использованием в качестве абсорбента триметилбёнзола согласно техническому решению по прототипу не обеспечивает достаточно высокой степени извлечения хлорсиланов. Кроме того, в этом случае затраты на реализацию способа составляют 342,33 руб/т. что объясняется необходимостью проведения дорогостоящей операции по выделению хлорсиланов из абсорбента ректификационным методом.

Таким образом, техническое решение по прототипу по всем основным показателям уступает заявляемому решению.

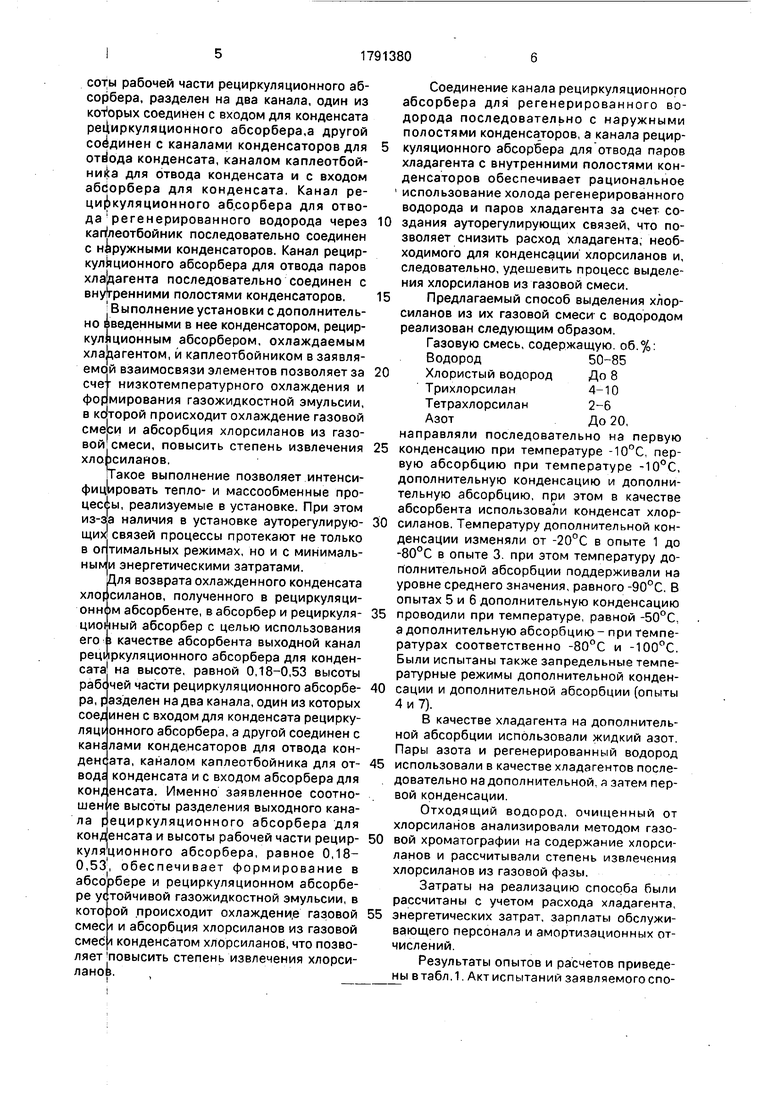

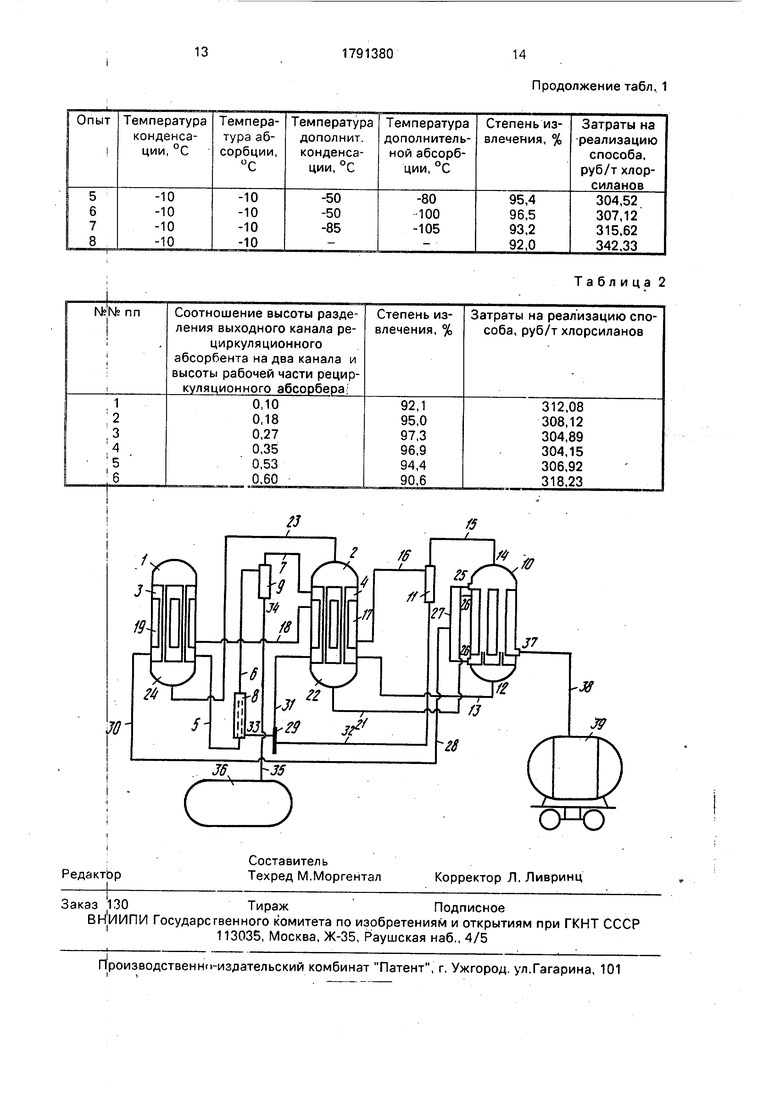

Заявляемая установка схематически изображена на чертеже.

Установка для выделения хлорсиланов из их газовой смеси с водородом состоит из

двух трехполостных конденсаторов 1 и 2, промежуточные полости 3 и 4 которых связаны между собой каналами 5, 6 и 7 через абсорбер 8 и каплеотделитель 9, рециркуляционного абсорбера 10 и каплеотбойника

0 11. Входной патрубок 12 для газовой смеси рециркуляционного абсорбера ТО соединен каналом 13 с промежуточной полостью 4 конденсатора 2, выходной патрубок 14 для регенерированного водорода рециркуляци5 онного абсорбера 10 соединен каналами 15 и 16 через каплеотбойник 11 с наружной полостью 17 конденсатора 2, связанный каналом 18 с наружной полостью 17 конденсатора 2, связанный каналом 18 с наружной

0 полостью 19 конденсатора 1. Выходной патрубок 20 для паров хладагента рециркуляционного абсорбера 10 каналом 21 соединен с внутренней полостью 22 конденсатора 2, связанный каналом 23 с внутрен5 ней полостью 24 конденсатора 1. Выходной патрубок 25 для конденсата рециркуляционного абсорбера 10 связан с входным патрубком 26 для конденсата рециркуляционного абсорбера 10 каналом

0 27, от которого на высоте, равной 0.18-0,53 высоты рабочей части рециркуляционного абсорбера 10, отводится канал 28, соединенный с коллектором 29 для сбора конденсата. С коллектором 29 также соединены

5 каналом 30 промежуточная полость 3 конденсатора 1, каналбмЗ промежуточная полость 4 конденсатора 2, каналом 32 каплеотбойник и каналом 33 абсорбер 8. Выходной патрубок 34 для конденсата кап0 леотделителя 9 соединен каналом 35 с емкостью 36 для сбора и хранения конденсата. Входной патрубок 37 для жидкого хладагента рециркуляционного абсорбера 10 соединен каналом 38 с резервуаром 39 жидкого

5 хладагента.

Установка работает следующим образом.

Газовую смесь, содержащую. об.%: Водород50-85

0 Хлористый водород До 8 Трихларсилан4-10 Тетрахлорсилан 2-6 Азот До 20, подают в промежуточную полость 3 конден5 сатора 1. Температура подаваемой на установку газовой смеси 0-(-15)°С. В наружную полость 19 конденсатора 1 по каналу 18, связанному с наружной полостью 17 конденсатора 2, противотоком к газовой смеси подают регенерированный водород, а во

внутреннюю полость 24 конденсатора 1 по каналу 23, связанному с внутренней поло- ст.ы j 22 конденсатора 2, противотоком к газовой смеси подают пары азота.

|В результате теплообмена между газовой смесью, регенерированным водородом и гч рами азота газовая смесь охлаждается до температуры ()°С. При этом хлор- сил) ты частично конденсируются и по каналу 30 сливаются в коллектор 29.

Газовую смесь затем подают по каналу 5 в збсорбер 8, соединенный каналом 33 с коллектором 29. В абсорбере 8 газовая смесь и жидкие хлорсиланы, поступающие из коллектора 29, формируют газожидкостную эмульсию, в которой происходит охлаждение газовой смеси и абсорбция хлор силанов из газовой смеси конденсатом хлорсиланов.

абсорбера 8 газожидкостную эмульсию по каналу 6 подают в каплеотделитель, где происходит разделение эмульсии на газовую и жидкую фазы. Жидкость через выход ной патрубок 34 для конденсата каплеотделителя 9 по каналу 35 сливается в емкс сть 36 для сбора и хранения конденсата хг орсиланов, а газовая смесь по каналу 7 поступает в промежуточную полость 4 конденсатора 2. В наружную полость 17 конденсатора 2 по каналу 16, связанному с каплеотбойником 11, противотоком к газовой смеси подают регенерированный водород с температурой (-80)-(-100)°С, а во внут эеннюю полость 22 конденсатора 2 по Kanaiy 21, связанному с выходным патрубком 0 для паров хладагента рециркуляционного абсорбера, противотоком к газовой смес/t подают испарившийся азот с температурой (-130)-(-170)°С. При этом газовая смес охлаждается до температуры (-20)- (-80)°С, хлорсиланы конденсируются и по каналу 30 сливаются в коллектор 29.

Иазовую смесь с температурой (-20)-(- 80)0С затем по каналу 13 подают в нижнюю часть рециркуляционного абсорбера 10 через выходной патрубок 12 для газовой смеси, j

Через-входной патрубок 26 для конденсата рециркуляционного абсорбера 10 по кана/iy 27, связанному с выходным патрубком 25 для конденсата рециркуляционного абсорбера, подают конденсат хлорсила- нов.

В результате смешения газовой смеси с конденсатом хлорсиланов формируется газожидкостная эмульсия. Для охлаждения газоХидкостной эмульсии в рециркуляционный aJ6cop6ep 10 через входной патрубок 37 для жидкого хладагента по каналу 38 из резервуара 39 подают жидкий азот.

В рециркуляционном абсорбере 10 газовая смесь охлаждается до температуры (-80)-(-100)°С, а хлорсиланы абсорбируются конденсатом хлорсиланов. В верхней части

рециркуляционного абсорбера 10 происходит разделение газожидкостной эмульсии на газовую и жидкую фазы. Часть конденсата по каналу 27 возвращается в нижнюю часть рециркуляционного абсорбера 10 для

0 создания устойчивой газожидкостной эмульсии, а остальная часть конденсата по каналу 28, соединенному с каналом 27 на высоте, равной 0,18-0,53 высоты рабочей части рециркуляционного абсорбера 10,

5 сливается в коллектор 29.

Регенерированный водород с температурой (-80)-(-100)°С через выходной патрубок 14 по каналу 15 подают в каплеотбойник 11 для отделения регенерированного водо0 рода от капель увлеченного им конденсата, а затем по каналу 16 в наружную полость 17 конденсатора 2 для охлаждения газовой смеси. Конденсат хлорсиланов, отделенный от регенерированного водорода в каплеот5 бойнике 11, по каналу 32 подают в коллектор 29.- .

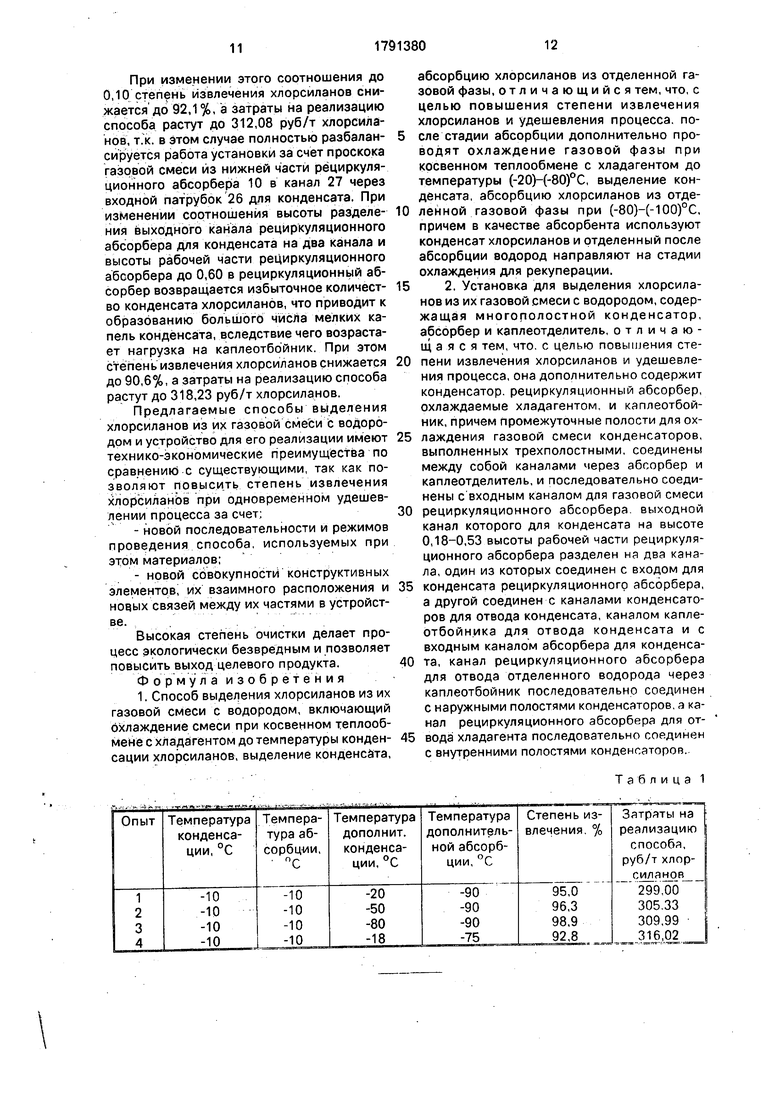

Соотношение высоты разделения выходного канала рециркуляционного абсорбера для конденсата на два канала и высоты

0 рабочей части рециркуляционного абсорбера изменяли от 0,10 до 0,60.

Отходящий водород, очищенный от хлорсиланов, методом газовой хроматогра- фии анализировали на содержание в нем

5 хлорсиланов и рассчитывали степень извлечения хлорсиланов из газовой фазы.

Затраты на реализацию способа были рассчитаны с учетом расхода хладагента, энергетических затрат, зарплаты обслужи0 вающего персонала и амортизационных отчислений.

Результаты опытов и расчетов приведены в табл.2. Акт испытаний заявляемой установки прилагается к материалам насто5 ящей заявки.

Из табл.2 видно, что, оптимальным со. отношением высоты разделения выходного

канала рециркуляционного абсорбера для

конденсата на два канала и высоты рабочей

0 части рециркуляционного абсорбера является 0,18-0,53. При этом степень извлечения хлорсиланов составила от 94.4 до 97,3%, а затраты на реализацию способа - от 304,15 до 308.12 руб/т хлорсиланов.

5 Наилучшие результаты (степень извлечения, равная 96,9-97,3%. затраты на реализацию способа, равные 304.15-304,89 руб/т хлорсиланов соответственно) были достигнуты при соотношении указанных высот, равном 0,27-0.35.

При изменении этого соотношения до 0,10 степень извлечения хлорсиланов снижается до 92,1%, а затраты на реализацию способа растут до 312,08 руб/т хлорсиланов, т.к. в этом случае полностью разбалан- сируется работа установки за счет проскока газовой смеси из нижней части рециркуляционного абсорбера 10 в канал 27 через входной патрубок 26 для конденсата. При изменении соотношения высоты разделения выходного канала рециркуляционного абсорбера для конденсата на два канала и высоты рабочей части рециркуляционного абсорбера до 0,60 в рециркуляционный абсорбер возвращается избыточное количество конденсата хлорсиланов, что приводит к образованию большого числа мелких капель конденсата, вследствие чего возрастает нагрузка на каплеотбо йник. При этом степень извлечения хлорсиланов снижается до 90,6%, а затраты на реализацию способа растут до 318,23 руб/т хлорсиланов.

Предлагаемые способы выделения хлорсиланов из их газовой смеси с водородом и устройство для его реализации имеют технико-экономические преимущества по сравнению с существующими, так как позволяют повысить степень извлечения хлорсиланов при одновременном удешевлении процесса за счет;

- новой последовательности и режимов проведения способа, используемых при этом материалов;

- новой совокупности конструктивных элементов их взаимного расположения и НОБ.ЫХ связей между их частями в устройстве. ..

Высокая степень очистки делает процесс экологически безвредным и позволяет повысить выход целевого продукта.

Формула изобретения

1. Способ выделения хлорсиланов из их газовой смеси с водородом, включающий охлаждение смеси при косвенном теплообмене с хладагентом до температуры конденсации хлорсиланов, выделение конденсата,

абсорбцию хлорсиланов из отделенной газовой фазы, отличающийся тем, что, с целью повышения степени извлечения хлорсиланов и удешевления процесса, по- еле стадии абсорбции дополнительно проводят охлаждение газовой фазы при косвенном теплообмене с хладагентом до температуры (-20)-(-80)0С, выделение конденсата, абсорбцию хлорсиланов из отделенной газовой фазы при (-80)-(-100)°С, причем в качестве абсорбента используют конденсат хлорсиланов и отделенный после абсорбции водород направляют на стадии охлаждения для рекуперации.

2. Установка для выделения хлорсиланов из их газовой смеси с водородом, содер- жащая многополостной конденсатор, абсорбер и каплеотделитель, отличающаяся тем, что. с целью повышения степени извлечения хлорсиланов и удешевления процесса, она дополнительно содержит конденсатор, рециркуляционный абсорбер, охлаждаемые хладагентом, и каплеотбойник, причем промежуточные полости для охлаждения газовой смеси конденсаторов, выполненных трехполостными, соединены между собой каналами через абсорбер и каплеотделитель, и последовательно соединены с входным каналом для газовой смеси

рециркуляционного абсорбера, выходной канал которого для конденсата на высоте 0,18-0,53 высоты рабочей части рециркуляционного абсорбера разделен на два канала, один из которых соединен с входом для

конденсата рециркуляционного абсорбера, а другой соединен с каналами конденсаторов для отвода конденсата, каналом капле- отбойн.ика для отвода конденсата и с входным каналом абсорбера для конденсата, канал рециркуляционного абсорбера для отвода отделенного водорода через каплеотбойник последовательно соединен с наружными полостями конденсаторов, а канал рециркуляционного абсорбера для отвода хладагента последовательно соединен с внутренними полостями конденсаторов..

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| СПОСОБ РЕКУПЕРАЦИИ ХЛОРИСТОГО МЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| Способ извлечения диоксида углерода из отходящих дымовых газов и установка для его осуществления | 2024 |

|

RU2832789C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| Способ разделения газовых смесей, содержащих водород и диоксид углерода | 2015 |

|

RU2638852C2 |

| Способ получения водорода для щелочных топливных элементов | 2015 |

|

RU2631799C2 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

/J

W

Таблица 2

я

Я

V%

я

Авторы

Даты

1993-01-30—Публикация

1991-02-19—Подача