Йзобретение относится к технологическому оборудованию для изготовления Двух и более секционных микродвигателей с тор- цегыми коллекторами, преимущественно электротехнической промышленности.

Известно устройство для автоматического изготовления якорей для. микроэлект- родвйгателей и способ работы этого

устройства, которое выполнено в виде технологической автоматической линии,состоящей из отдельных станций, соединенных между собой бесконечным ленточным транспортером. На линии выполняются операции загрузки, .намотки, напрессовки крючкового коллектора на вал. якоря, сварки и контроль. Такое технологическое решение

требует больших затрат по изготовлению Линии и. кроме того, для линии требуются большие производственные площади. К тому же намотка якорей производится после-- довательно на каждой секции, что ведет к дисбалансу якорей и повышенному шуму двигателей. -

Известен.также полуавтомат для намотки якорей электрическйх машин, имеющий несколько йа моточны,х гфовок с водилами, механизм в р ащёния водил с- центральной конической шестерней и механизм возвратно-поступательного перемещения намоточных головок, которые одновременно производят намотку трех секций якоря, что позволяет улучшать качество якорей.

Однако производительность известного полуавтомата недостаточно высока из-за того, что после намотки якорей последующие операции установки коллектора и операции отрезки проводов, удаления отходов проводов, пайки проводов к коллектору выполняют на отдельном оборудовании или вручную, поскольку механизм вращения водил и механиз установки якоря в рабочее положение намотки не позволяет производить операцию установки коллектора на вал якоря, так как нельзя освободить конец вала якоря при описанной в прототипе схеме ус- тановки якоря, а, следовательно,, невозможно совмещение операции намотки .с перечисленными выше последующими операциями изготовления якоря. Цель.изобретения - повышение производительности путем совмещения операций намотки и операций отрезки проводов, захвата проводов, установки коллектора и. пайки проводов. .

-Поставленная цель достигается тем, что устройство для автоматического изготовле- гДния якорей микроэлектродвигателей, со- держащее намоточные головки с водилами и шпинделем, механизм вращения водил ; намоточных головок и механизм возвратно- с поступательного перемещения водил намоточных головок, снабжено узлом .установки коллектора, узлом отрезки проводов и узлом захвата проводов, при этом механизм возвратно-поступательного перемещения водил намоточных головок вы- полней в виде кареток для каждой секции наматываемых якорей, с одной стороны подпружиненных к копиру, установленному соосно оси установки якоря с возможностью осевого перемещения, а с противоположной стороны соединенных со шпинделями водил намоточных головок и установленных с врзможноеью осевого перемещения перпендикулярно оси копира, внутри которого установлены узел установки коллектору

якоря, узел отрезки проводовм узел захвата проводов, причем узел установки коллектора якоря и узел отрезки проводов выполнены в виде двух полых штоков с фланцами и

пазами на них, установленными один над другим, с образованием ножей для каждой секции якоря, нижний фланец выполнен с расточкой под диаметр коллектора с фиксатором и с отверстием под вал якоря, а узел

0 захвата проводов выполнен в виде концен- трично установленных втулок, одна из которых имеет Г-образные пазы на.одном торце, образующие крючья для каждой наматываемой секции якоря, Кроме того, каждая на5 моточная головка снабжена узлом захвата и удаления отходов проводов, выполненным в виде поворотного подпружиненного стержня, расположенного в стакане с пазом, образующим упор и имеющим возможность

0 осевого перемещения. Сущность изобретения и его отличительные (от прототипа) признаки заключаются в том, что устройство позволяет, кроме намотки секций-якоря, производить ряд операций: установку кол5 лектора в рабочее положение, заправку концов проводов в пазы коллектора (или закручивание проводов на крючья крючко- , вого торцевого коллектора), отрезку проводов на коллекторе, захват проводов и

0 удержание их во время намотки.

Перечисленные операции выполняются автоматически и на одной позиции многопо- зйциониого поворотного стола, т.е. на позиции намотки секций якоря. Таким образом,

5 устройство позволяет совмещение операции намотки с перечисленными операциями, которые не выполняются устройством, взятым за прототип. Такое преимущество, достигнуто благодаря тому, что намотка сек0 ций с укладкой витков проводов на них осуществляется от пустотелого, например конического копира, установленного соосно с наматываемым якорем, с которым контактируют ролики кареток намоточных головок,

5 что обеспечивает более точную раскладку проводов по сравнению с прототипом благодаря наличию в устройстве, кроме радиального кулачка, еще и конического копира. Кроме этого пустотелый конический копир

0 позволяет разместить внутри копира узел отрезки провода, узел установки наматываемого якоря, узел захвата провода, что в общей сложности обеспечивает компактную конструкцию устройства.

5Кроме перечисленных преимуществ, устройство имеет еще одно существенное отличие: оно дополнительно снабжено узлами захвата и удаления отходов проводов, отрезанных предварительно. Эта операция в устройстве полуавтомате, взятом за прототип.

также не выполняется, а настоящее устройство выполняет ее автоматически, как и все другие.

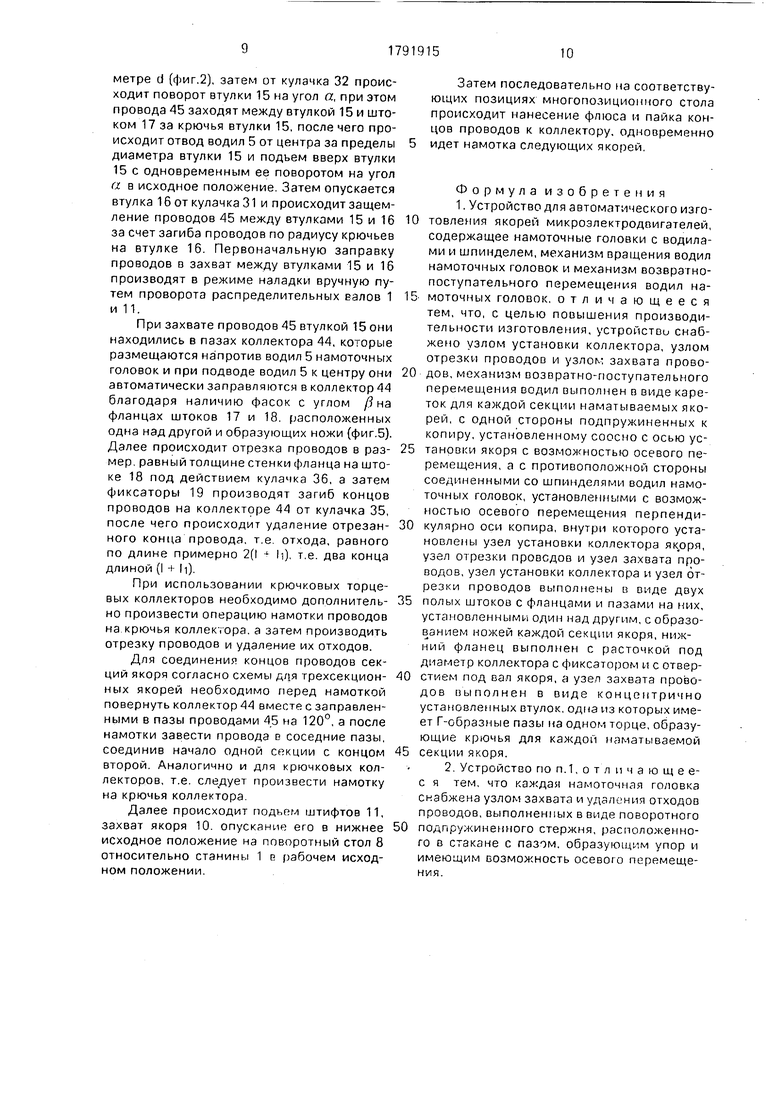

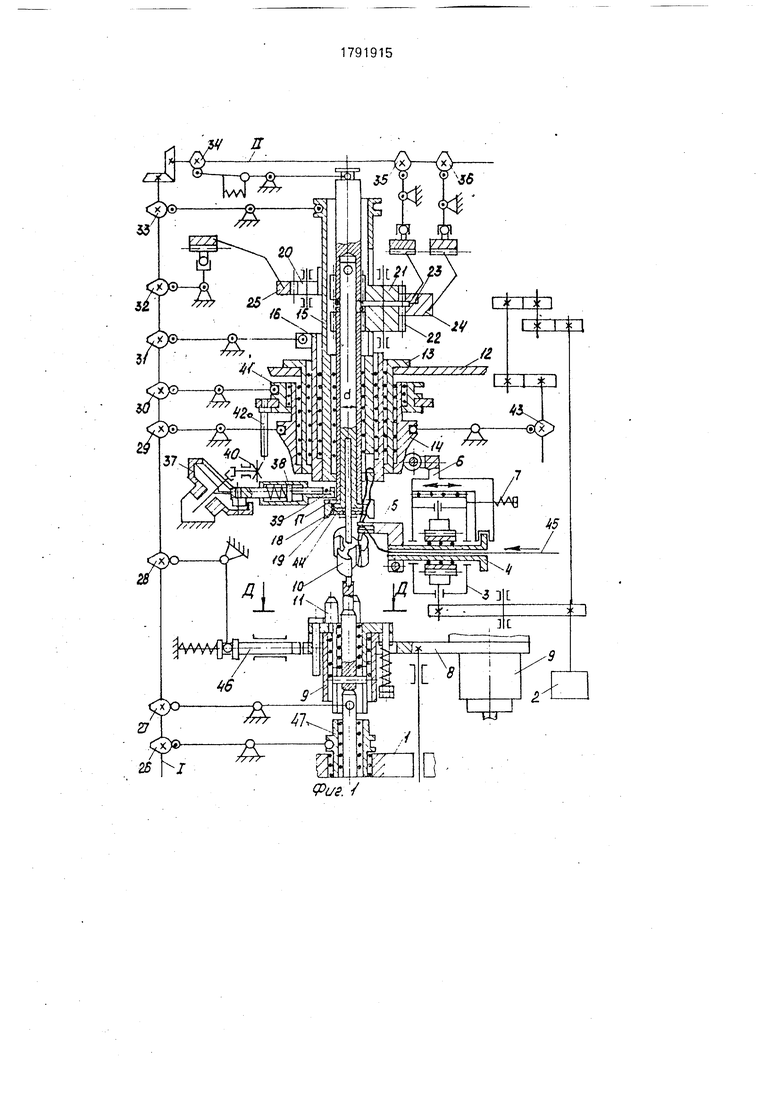

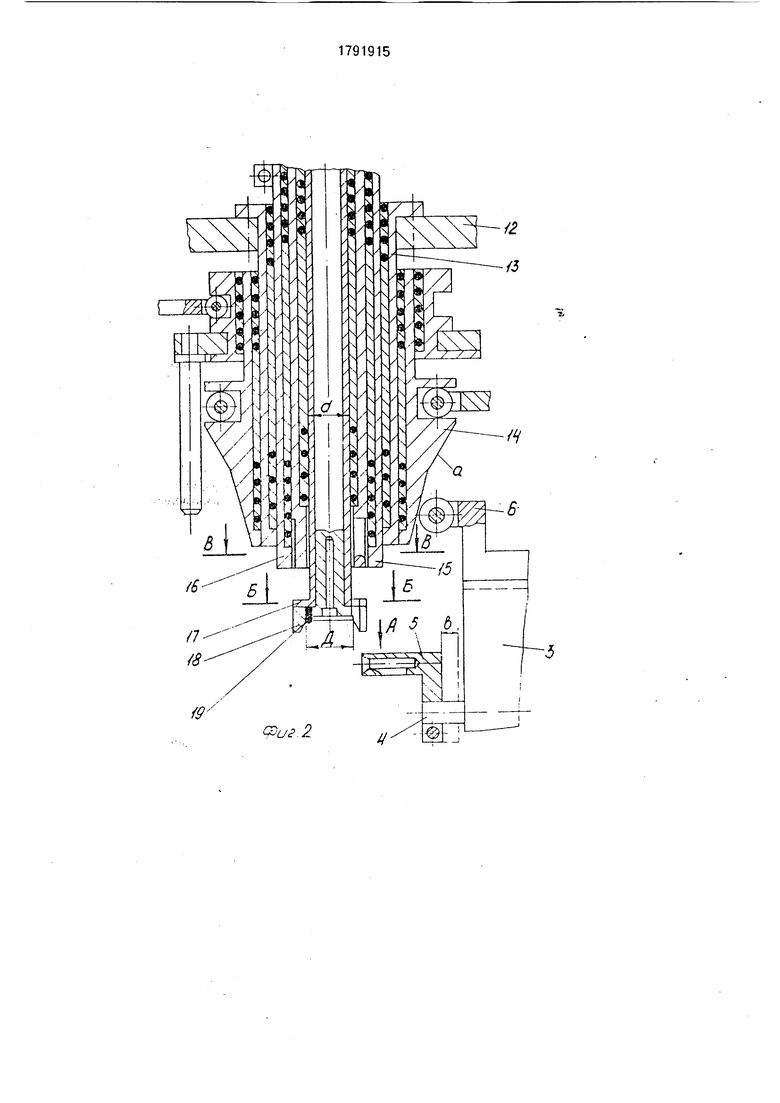

На фиг.1 показана кинематическая схема устройства; на фиг.2 - вертикальный раз- рез устройства; на фиг.З - изготовляемый узел (якорь с торцовым коллектором); на фиг.4 - вид А на фиг.2; на фиг.5 - разрез Б-Б на фиг,2; на фиг.6 - разрез В-В на фиг.2; на фиг.7-вид Г на фиг.6; на фиг.8- разрез Д-Д на фиг.1.

Устройство для автоматического изготовления якорей микроэлектродвигателей .содержит станину 1, привод 2 намотки, на- мотрчные головки 3 по числу секций нама- тываемых якорей со шпинделями 4, водилами 5, каретками 6 и пружинами 7, главный привод (не показан) с распределительными валами I и II, поворотный многопозиционный стол 8 с узлами 9 установки и подъема наматываемых якорей ТО и штифтами 11 для фиксации якорей 10 по углу. Над столом 8 установлены плита .12 и стакан 13, конические копиры 14, втулки 15 и 16, штоки 17 и 18, фиксатор 19, шестерни 20, 21, 22, рейки 23,24,25, кулачки управления операциями сборки якоря 26-36, узлы захвата и удаления отходов проводов 37 по числу секций наматываемых якорей, которые содержат подпружиненный стержень 3В, втулку 39, трибку 40, кольцо 41, упор 42 и радиальный кулачок 43 намотки. Наматываемый якорь 10 имеет коллектор 44 и провод 45. Поворотный стол 8 фиксируется штоком 46,, На станине 1 имеются узлы подъема 47 я ко- ря 10 в рабочее положение.

В станине 1 расположен главный привод устройства и привод 2 намотки. Над станиной расположен многопозиционный стол 8 (фиг.1) с возможностью поворота и фиксации его от кулачка 28 главного привода. На многопозйционном столе 8 установлено, например, 30 узлов 9, в которые устанавливаются наматываемые якоря. На. станине 1 расположены узлы 47 по числу одновременно наматываемых якорей 10. Над каждым узлом 47 неподвижно прикреплены к плите 12 устройства по настоящему изобретению (фиг.2).

.Наматываемый якорь 10(фиг.3)установ- лен в исходном нижнем положении (фиг.4) на столе 8 в узлах 9 между штифтами 11 с. возможностью осевого перемещения от кулачков 26 и 27 для подъема якоря в положение намотки и закрепления верхнего конца вала якоря 10 с коллектором 44 в нижнем штоке 18, выполненном с фланцем (фиг.5) и расточкой под наружный диаметр D коллектора 44 и отверстием под диаметр вала якоря 10 (фиг.2). Шток 18 и фиксатор 1S

составляет узел установки коллектора якоря. Концентрично штокам 17 и 18установле- ны втулки 15 и 16, которые образуют узел захвата проводов (фиг.6 и 7), управляемый через рычаги кулачками 30 и 33. На втулке 15 меньшего диаметра имеются Г-образные пазы (фиг.7) по числу секций якоря, образующие крючья, за которые захватываются провода и удерживаются между втулками 15 и 16 и штоком 17 во время намотки.

Фланцы штоков 17 и 18 образуют узел отрезки проводов (фиг.1,2), который управляется через рейки 21 и 23 кулачками 35 и 36. На фланцах штоков 17 и 18 имеются пазы по числу секций якоря, расположенные друг над другом (фиг.5) и образующие ножи, которые обрезают провода при относительном круговом повороте их до кулачка 35 или 36. .

Узел установки коллектора якоря, узел захвата проводов и узел отрезки проводов расположены внутри стакана 13.

На стакане 13 соосно якорю установлен конический копир 14, с которым постоянно контактруют ролики кареток 6 (по числу секций якоря) под действием пружин 7, закрепленных в корпусе намоточных головок-з, в которых с возможностью вращения и осевого перемещения установлены шпиндели 4. Копир 14, каретки 6 и шпиндели 44 с водилами 5 и радиальный кулачок 43 образуют механизм возвратно-поступательного перемещения оодил намоточных головок. Механизм вращения водил намоточных головок состоит из привода 2 намотки, намоточных головок 3 со шпинделями 4 и водилами 5. ...

Намоточные головки с механизмами возвратно-поступательного перемещения водил установлены снизу от плиты 12. Все перечисленные узлы взаимодействуют между собой от соответствующих кулачков, расположенных на распределительных валах I и II, которые установлены на плите 12.

Кулачок 29 производит отвод кареток 6 водилами 5 за пределы диаметра фланца штока 18, необходимого при опускании коллектора 44 в рабочее положение и при подъеме якоря 10 с коллектором 44 в позицию намотки.

Кулачки 31 и 33, воздействуя через рычаги на втулки 15 и 16, перемещают их в осевом направлении, а кулачок 32 через рейку 25 и шестерню 20 осуществляет пово- рот втулки 15 на угол «(фиг.6) между вертикальным пазом гвпадиной втулки 15, необходимый для захвата концов проводов 45 за крючья втулки 15. Кулачок 34 через ломающийся рычаг воздействует на штоки 17 и 48, производя опускание коллектора 44

на расстояние I (фиг.З) от исходного верхнего положения до необходимого конечного нижнего рабочего положения. Кулачки 35 и 36 через соответствующие рычаги (фиг.1), рейки 23 и 24 и шестерни 21 и 22 осуществляют поворот фланца штока 17 относительно фланца штока 18 (фиг.5), отрезая при этом провода 45, а затем производят загиб концов проводов фиксаторами 1.9 на поверхности коллектора 44 путем кругового поворота штока 18. Кулачок 43 привода 2 намотки через свой рычаг осуществляют перемещение по вертикальной оси копира 14, перемещая при этом в перпендикулярном направлении каретки 6 вместе с водилами 5 намоточных головок 3, производя укладку витков провода на всех секциях якоря.

Кроме перечисленных узлов и механизмов, в устройство входят узлы захвата и удаления отходов проводов, расположенные, например, между намоточными головками (фиг.4), состоящие из копиров 37, жестко закрепленных к плите 12, подпружиненных стержней 38, расположенных во втулках 39, имеющих пазы на конце каждой втулки, которые образуют упоры для подпружиненных стержней 36, а также трибку 40, упор 42 и кольцо 41, контактирующее через рычаг с кулачком 30.

При вращении кулачка 30 упор 42 опускается, поворачивает трибку 40 вместе-с втулкой 39, которая захватывает провод 45 между торцем стержня 38 и торцем паза втулки 39, сжимая провод 45 пружиной, и уводит провод 45 круговым движением вокруг оси копира 37, расположенным под углом к оси якоря. При повороте втулки 39 на угол 180° происходит удаление отхода провода с конца втулки 39 от воздействия кулачка 37 на пружину и стержень 38, перемещая его к центру копира с образованием щели между торцем стержня 38 и торцем паза втулки 39, как показано на фиг.4.

На фигурах не показаны позиции рычагов, подпружиненных к кулачкам, чем обеспечивается постоянный контакт кулачков с рычагами, а также не обозначены детали узлов 9, конструктивные особенности которых понятны по фиг. 1.

Настоящее устройство является частью станка для изготовления якорей, в котором еще имеется привод вращения распредва- лов, механизм нанесения флюса, механизм подачи припоя и пайки проводов в трех точках (фиг.З) к коллектору 44 одновременно на двух якорях, которые наматываются на отдельных позициях поворотного многопозиционного стола. Привод 2 намотки содержит электродвигатель постоянного тока с блоком питания и ячейкой управления

скоростью намотки по синусоидальному закону, которые также на фигурах не показаны.

Изобретение реализуется следующим

образом.

В позицию намотки изготавливаемый якорь 10 поступает вместе с коллектором 44 после поворота многопозиционного стола 8 и его фиксации штоком 46, при этом коллек0 тор 44 находится на конце вала якоря 10, как показано пуктирными линиями на фиг.З (верхнее положение), а якорь ;10 находится в крайнем нижнем положении. Это положение является исходным положением перед

5 началом работы устройства для автоматического изготовления якорей микроэлектродвигателей. В исходном положении конический копир 14 находится в крайнем нижнем положении, при котором каретки б

0 находятся на максимальном расстоянии от оси якоря 10, а штоки 17 и 18 - в крайнем верхнем положении.

На фиг.2 представлено промежуточное положение, т.е. положение, при. котором

5 производится намотка якоря.

Рабг-т- устройства начинается работой

узла 9, который поднимает якорь 10 до совмещения осей шпинделей 4 намоточных голпаок 3 со срединой пакета якоря 10. Это

0 необходимо для выполнения операции намотки. От распределительного вала 1 под действием вращающихся кулачков 26 и 27 якорь поднимается над столом 8 в позицию намотки (фиг.4), при этом коллектор 44 опу5 скается на расстояние И вдоль вала якоря 10, образуя зазор величиной I между коллектором 44 и пакетом якоря 10 (фиг.5), необходимый для прохождения водила 5, а верхний конец вала входит в отверстие штока 18, а

0 фиксатор входит в коллектор 44. фиксируя его по углу. Затем под действием кулачка 26 штифты 11 опускаются вниз в исходное положение и начинается намотка всех секций якоря одновременно. После намотки

5 якоря снова начинают вращаться распределительные валы I и II и последовательно от соответствующих кулачков производятся следующие операции.

Сначала от кулачка 29 происходят опу0 скание копирав 14, отвод водида 5 и установка коллектора 44 в конечное нижнее рабочее место (проходит расстояние I под действием кулачка 34). Затем происходит опускание втулки 15 от кулачка 33 до совме5 щения по горизонтали Г-образных пазов (фиг.7)с осями водил 5 намоточных головок. В состоянии покоя водила 5 всегда находятся в вертикальном положении. Далее, от кулачка 29 водила 5 перемещаются к центру до соприкосновения со штоком 17 на диаметре d (фиг.2), затем от кулачка 32 происходит поворот втулки 15 на угол а, при этом провода 45 заходят между втулкой 15 и штоком 17 за крючья втулки 15, после чего происходит отвод водил 5 от центра за пределы диаметра втулки 15 и подъем вверх втулки 15 с одновременным ее поворотом на угол а в исходное положение. Затем опускается втулка 16 от кулачка 31 и происходит защемление проводов 45 между втулками 15 и 16 за счет загиба проводов по радиусу крючьев на втулке 16. Первоначальную заправку проводов в захват между втулками 15 и 16 производят в режиме наладки вручную путем проворота распределительных валов 1 и 11.

При захвате проводов 45 втулкой 15 они находились в пазах коллектора 44, которые размещаются напротив водил 5 намоточных головок и при подводе водил 5 к центру они автоматически заправляются в коллектор 44 благодаря наличию фасок с углом / на фланцах штоков 17 и 18. расположенных одна над другой и образующих ножи (фиг.5). Далее происходит отрезка проводов в раз- мер. равный толщине стенки фланца на штоке 18 под действием кулачка 36, а затем фиксаторы 19 производят загиб концов проводов на коллекторе 44 от кулачка 35, после чего происходит удаление отрезан- ного конца провода, т.е. отхода, равного по длине примерно 2(1 + И), т.е. два конца длиной (I + И).

При использовании крючковых торцевых коллекторов необходимо дополкитель- но произвести операцию намотки проводов на.крючья коллектора, а затем производить отрезку проводов и удаление их отходов.

Для соединения концов проводов секций якоря согласно схемы дл,я трехсекцион- ных якорей необходимо перед намоткой повернуть коллектор 44 вместе с заправленными в пазы проводами 45 на 120°, а после намотки завести провода в соседние пазы, соединив начало одной секции с концом второй. Аналогично и для крючковых коллекторов, т.е. следует произвести намотку на крючья коллектора.

Далее происходит подъем штифтов 11, захват якоря 10. опускание его в нижнее исходное положение на поворотный стол 8 относительно станины 1 в рабочем исходном положении.

Затем последовательно на соответствующих позициях многопозиционного стола происходит нанесение флюса и пайка концов проводов к коллектору, одновременно идет намотка следующих якорей.

Формула изобретения

1. Устройство для автоматического изготовления якорей микроэлектродвигателей, содержащее намоточные головки с водчила- ми и шпинделем, мехаШзм вр ащёния водил намоточных головок и й ехани зм возвратно- поступательного перемещения водил намоточных головок, отличающееся тем, что, с целью повышения производительности изготовления, устройство снабжено узлом установки коллектора, узлом отрезки проводоо и узлом захвата проводов, механизм возвратно-поступательного перемещения водил оьгпол нен в виде кареток для каждой секции наматываемых якорей, с одной стороны подпружиненных к копиру, установленному соосно с осью установки якоря с возможностью осевого перемещения, а с противоположной стороны соединенными со шпинделями водил намоточных гол овок, усҐанбв л ённы ми с возможностью осевого перемещения перпендикулярно оси копира, внутри которого установлены узел установки коллектора як.оря, узел отрезки провсд ов и узел захвата проводов, узел установки коллектора и узел отрезки проводов выполнены в виде двух полых штоков с фланцами и пазами на них, установленными один над другим, с образованием ножей каждой секции якоря, нижний фланец выполнен с расточкой под диаметр коллектора с фиксатором и с отверстием под вал якоря,а узел захвата проводов выполнен в виде концентрично установленных втулок, одна из которых имеет Г-образные пазы на одном торц е, образующие крючья для каждой наматываемой секции якоря.

2. Устройство по п.1, о т л и чающее- с я тем, что каждая намоточная головка снабжена узлом захвата и удаления отходов проводов, выполненных в виде поворотного подпружиненного стержня, расположенного в стакане с пазом, образующим упор и имеющим возможность осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ НАМОТКИ ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХМАШИН | 1972 |

|

SU342262A1 |

| Станок для намотки якорей коллекторных электрических машин | 1976 |

|

SU688962A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| Автомат для намотки электрических катушек | 1984 |

|

SU1244731A1 |

| Автомат для изготовления электрических катушек | 1981 |

|

SU1023419A1 |

| Станок для намотки якорей электрических машин | 1975 |

|

SU653690A1 |

| Станок для намотки статоров | 1981 |

|

SU989689A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

| Устройство для намотки и обвязки бунтов | 1980 |

|

SU940898A1 |

| Станок для намотки якорей коллекторных электрических машин | 1985 |

|

SU1399857A1 |

Использование: как технологическое оборудование в электротехнической промышленности при изготовлении двух и более секционных якорей микродвигателей е торцевыми коллекторами. Сущность изобретения: устройство содержит намоточные головки с водилами, механизм вращения водил намоточных головок и механизм возвратно-поступательного перемещения водил намоточных головок. Механизм возвратно-поступательного перемещения водил намоточных головок выполнен в виде кареток по числу секций наматываемых яко- рей. с одной стороны подпружиненных к коническому копиру, установленному на одной оси с якорем с возможностью осевого перемещения от радиального кулачка, с противоположной стороны соединенных со шпинделями с водилами 5 намоточных головок, установленными с возможностью осевого перемещения перпендикулярно оси конического копира, eh yf ри которого расположены узел установки коллектора якоря, узел отрезки проводов и узел захвата проводов, при этом узел установки коллектора якоря и узел отрезки проводов выполнены в виде двух полых штоков с фланцами и пазами на них, устаноБпенными один над другим, образуя ножи по числу секций якоря. Нижний фланец выполнен с расточкой под диаметр коллектора, с фиксатором и с отверстием под вал якоря, а узел захвата проводов - в виде концентричных втулок, одна из которых имеет Г-образные пазы на одно.м из торцов, которые образуют крючья по числу наматываемых секций якоря. Кроме того, каждая намоточная головка дополнительно снабжена узлом захвата и удаления отходов проводов, выполненных в виде п оворотного подпружиненного стержня, расположенного в стакане с пазом, который образуетупор, и связанного с копиром с возможностью осевого перемещения. 1 з.п.ф-лы, 8 ил. ел С х| Ю Ю ел

| Заявка ФРГ N; 3330687, | |||

| кя | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| ПОЛУАВТОМАТ ДЛЯ НАМОТКИ ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХМАШИН | 0 |

|

SU342262A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1990-10-11—Подача