/mm

ttDF

фиг.1

ЖПч

40

с о

Изобретение относится к машиностроению и приборостроению и может быть использовано для прецизионной обработки тел вращения типа роликов, плунжеров и т.д.

Известен способ доводки цилиндрических деталей, при которая неравномерность съема, обусловленную неравенством пути движения концов детали, и снижение погрешности продольного профиля детали, образующуюся в виде конуса, достигают на режимах со встречным направлением вращения притира и вала эксцентрика, а угол наклона пазов сепаратора направляют по ходу вращения. Однако способ требует поиска сочетаний эксцентриситета вала сепаратора, угла наклона пазов и значений кинематического параметра наладок.

Способ не позволяет устранить погрешность в виде бочкообразное™ и седлооб- разности, или получить целенаправленно детали с бочкообразным профилем детали в продольном сечении.

Известен способ управления процессом доводки шариков посредством возбуждения ультразвуковых колебаний в доводочном диске, при котором периодически меняют частоту ультразвуковых колебаний, возбуждаемых в диске. Однако способ не предназначен для доводки цилиндрических деталей, а изменение частоты колебаний диска приводит к изменению моды этих колебаний (фигур Хладни), которые могут ухудшить точность обработки.

Цель изобретения - обеспечение равномерного износа притира, повышение точности в продольном сечении деталей, а также получение заданном кривизны профиля.

Цель достигается тем, что при доводке цилиндрических деталей путем наложения на притир ультразвуковых, колебаний предварительно определяют погрешность формы деталей, длина которых не превышает половины длины волны ультразвуковых колебаний в притире, и располагают их так, чтобы сечения с максимальной погрешностью соответствовали сечению притира с большими амплитудами колебаний. Так, в случае доводки детали с бочкообразной формой, ее середину располагают в пучности амплитуды колебаний, в случае доводки деталей с седлообразностью, ее середину располагают в узловом сечении колебаний притира, а в случае доводки деталей с цилиндрической формой сечения -- располагают так, чтобы правый торец находился на участке притира с минимумом амплитуды колебаний, Для получения бочкообразных цилиндрических деталей их располагают

так, чтобы ее середина соответствовала сечению притира с минимальной амплитудой колебаний, т.е. в узле колебаний, возбуждаемых в притире.

Новые качества способу придает то, что он применим для обработки цилиндрических деталей и позволяет управлять точностью и формой продольного профиля путем соответствующего расположения деталей

0 по радиусу притира. Возбуждение ультразвуковых колебаний в дисковом притире обуславливает интенсивное возвратно-поступательное перемещение абразивных зерен в радиальном направлении. Величи5 на этих перемещений пропорциональна амплитуде ультразвуковых колебаний, в результате чего съем материала пропорционален величине этой амплитуды в рассматриваемом сечении, т.е. .наибольший

0 съем происходит в пучности амплитуды колебаний, а наименьший - в узловых сечениях притира.

При доводке на плоских притирах традиционным способом без ультразвука по5 верхность деталей формируется как коническая с вершиной, направленной к наружным кромкам притиров вследствие различного распределения скоростей скольжения детали по притиру в продоль0 иом сечении. Поэтому управляя величиной съема материала вдоль сечения детали при помощи ультразвуковых колебаний можно обеспечить равноизносный режим обработки цилиндрической детали, или же обеспе5 чить неодинаковый съем либо с целью устранения продольной нецилиндричности, либо с целью получения заданной нецилин- дричности.

При обработке деталей с большей по0 грешностью увеличивают амплитуду колебаний пропорционально величине нецилиндричности.

Расположение деталей в сепараторе относительно инструмента-притира зависит

5 от формы исходной продольной погрешности и осуществляется так, что сечения, подвергаемые большему съему, соответствуют большим значения амплитуды колебаний, возбуждаемых в притире,

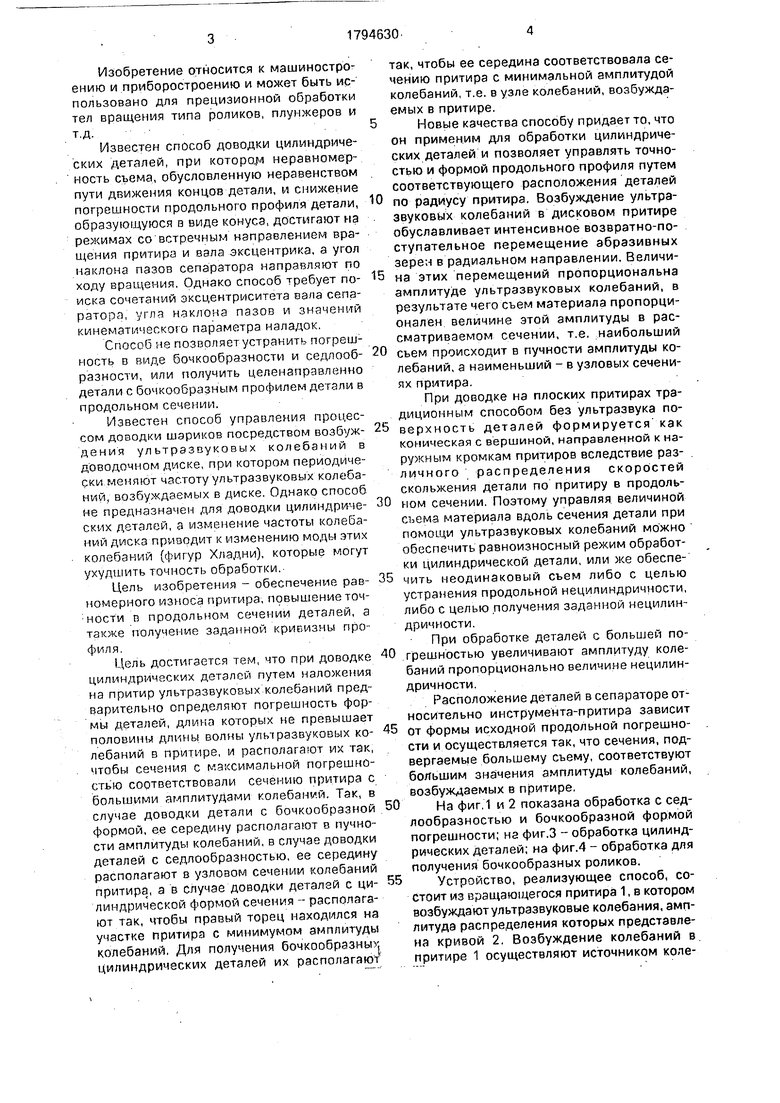

0 На фиг.1 и 2 показана обработка с седлообразностью и бочкообразной формой погрешности; на фиг.З - обработка цилиндрических деталей; на фиг.4 - обработка для получения бочкообразных роликов.

5 Устройство, реализующее способ, состоит из вращающегося притира 1, в котором возбуждают ультразвуковые колебания, амплитуда распределения которых представлена кривой 2, Возбуждение колебаний в притире 1 осуществляют источником колебаний 3. Обрабатываемые детали 4 укладывают в пазы сепаратора 5 и прижимают притиром 6.

Способ реализуется следующим образом. Обработку детали с седлообразной формой погрешности (фиг.1) осуществляют так. чтобы произвести наибольший съем у ее торцов. Для этого ее располагают так относительно вибрирующего притира, чтобы ее середина находилась в узловой линии, включают источник ультразвуковых колебаний и устанавливают требуемую амплитуду колебаний. Доводку осуществляют в абразивной среде.

При доводке детали с бочкообразной, формой (фиг.2) ее располагают в сепараторе так, чтобы середина находилась в пучности колебаний, обеспечивая наибольший съем в этом сечении и исправляя погрешность в продольном сечении.

При доводке цилиндрической детали (фиг.З) ее располагают так, чтобы правый

торец.обращенный к периферии, находился у узловой линии, обеспечивая больший съем у левого торца и сохраняя исходную цилин- дричность.

Для получения бочкообразного профиля роликов (фиг.4) их размещают в сепараторе так, чтобы обеспечить больший съем у его обоих торцов.

Способ позволяет обеспечить получение заданного профиля и точности детали в продольном сечении путем оптимального расположения обрабатываемых деталей,.

Регулированием амплитуды колебаний

притира способ позволяет управлять процессом съема металла в зависимости от величины исходной погрешности деталей. Способ может быть использован при обработке и плоских деталей. Имеет широкие

технологические возможности обработки разных типоразмеров деталей по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки наружных цилиндрических поверхностей | 1982 |

|

SU1042970A1 |

| Способ обработки плоских деталей | 1978 |

|

SU779097A1 |

| Способ ультразвуковой доводки отверстий алмазосодержащим инструментом | 1986 |

|

SU1731597A1 |

| Притир для доводки отверстий | 1976 |

|

SU656818A1 |

| Способ вибрационного контроля полых цилиндрических изделий | 1983 |

|

SU1142794A1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

| Способ разъединения сочлененных деталей | 1977 |

|

SU632462A1 |

| Способ доводки деталей | 1976 |

|

SU727407A1 |

| Способ доводки цилиндрических деталей | 1987 |

|

SU1491675A1 |

| Устройство для ультразвуковойдОВОдКи плОСКиХ пОВЕРХНОСТЕй | 1979 |

|

SU846285A1 |

Использование: механическая доводка деталей типа тел вращения с наложением ультразвука. Сущность изобретения: в притире 1 при помощи источника 3 возбуждают ультразвуковые колебания, длину волны которых выбирают в два раза большей длины деталей м выявляют распределение 2 амплитуды колебаний вдоль радиуса притира 1. Перед началом обработки определяют вид отклонения от цилиндричности деталей 4. Для устранения отклонения от цилиндричности деталей с седлообразной и бочкообразной погрешностью продольного профиля их средние сечения располагают соответственно в местах узла и пучности колебаний. Дальний от центра притира торец цилиндрических деталей располагают в узле колебаний. При необходимости формирования бочкообразного продольного профиля в цилиндрических деталях их среднее сечение располагают в узле колебаний. 4 з.п. ф-лы. 4 ил.

Формула изобретения

Y///y////////

Ш

i

.лТПТгк

№

Ш

хГГГГГгк

чцщх

р

Фиг.1

чщц

4W.3

| Авторское свидетельство СССР | |||

| Способ управления процессом доводкишАРиКОВ | 1979 |

|

SU831561A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-15—Публикация

1991-03-29—Подача