ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ - ОКСИДЕ АЛЮМИНИЯ - ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2531621C1 |

| Способ получения палладиевого катализатора | 1991 |

|

SU1836145A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2007 |

|

RU2339446C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2003 |

|

RU2246986C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА НА НОСИТЕЛЕ АКТИВНОМ ОКСИДЕ АЛЮМИНИЯ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА | 2019 |

|

RU2729190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2072260C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| Способ получения палладиевого катализатора на основе оксида алюминия | 2019 |

|

RU2712593C1 |

| Катализатор жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2020 |

|

RU2738233C1 |

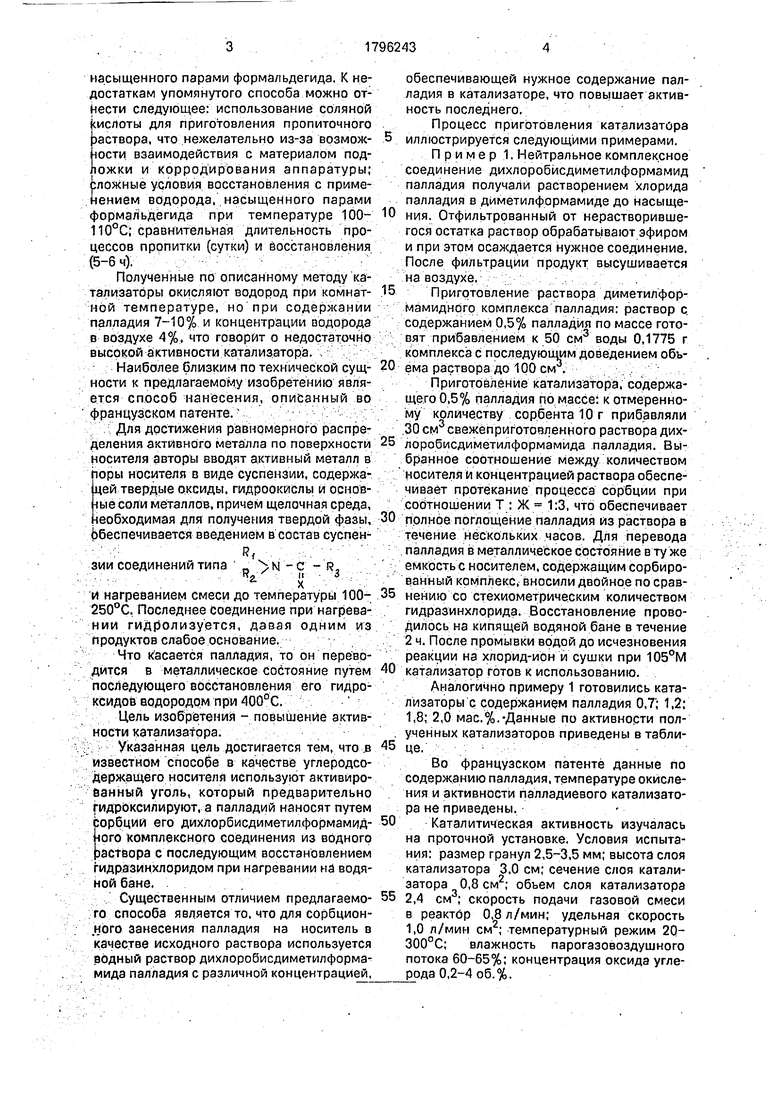

Использование: продукт- палладиевый катализатор на активном угле (КТ) получают пропиткой гидроксилированного активированного угля раствором дихлорбисдиметил- формамидного комплекса палладия, восстановлением добавлением в реакционную смесь гидразинхлорида при нагревании, промывкой и сушкой. Характеристика КТ: повышенная активность. 1 табл.

Изобретение относится к получению металлических катализаторов для низкотемпературного окисления водорода и оксида углерода.

Широкое применение палладиевых катализаторов для очистки воздушных потоков и жидкофазных систем ставит задачу как повышения их удельной активности, так и совершенствования методов приготовления. Один из путей - повышение химической однородности поверхности носителя для создания условий равномерного распределения активного металла по его поверхности.

3 статье описано использование катализаторов АПК-2 и ПТП-0,5 для очистки воздуха от примесей водорода, дейтерия и трития. При концентрации водорода в смеси с воздухом 0,15% максимальная степень

окисления 98% на АПК-2 достигалась при 90°С, и на ПТП-0,5 - 92% при 110°С. Авторы статьи рекомендуют эти катализаторы с содержанием 1 и 2% палладия соответственно для очистки от примесей водорода при 80- 100°С, однако все эти катализаторы не окис- ляют водород, находящийся в качестве примеси в воздухе или кислороде при его содержании меньше 1 об.% и комнатной температуре.

В статье авторы предлагают использовать для приготовления катализатора пропитку углеродсодёржащего носителя для насыщения его поверхности соединением активного металла в течение суток при комнатной температуре из раствора тетрахлор- палладиевой кислоты в присутствии избытка свободной соляной кислоты. Восстановление проводилось в токе водорода,

VJ Ю

О

го

4 СО

насыщенного парами формальдегида. К недостаткам упомянутого способа можно от- йести следующее: использование соляной сислоты для приготовления пропиточного эаствора, что нежелательно из-за возможности взаимодействия с материалом под- южки и корродирования аппаратуры; Сложные условия восстановления с применением водорода, насыщенного парами формальдегида при температуре 100- 110°С; сравнительная длительность процессов пропитки (сутки) и восстановления (5-6 ч).

Полученные по описанному методу катализаторы окисляют водород при комнатной температуре, но при содержании палладия 7-10% и концентрации водорода в воздухе 4%, что говорит о недостаточно высокой активности катализатора, v;

Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения, описанный во французском патенте. ; : Для достижения равномерного распределения активного металла по поверхности носителя авторы вводят активный металл в поры носителя в виде суспензии, содержа- цей твердые оксиды, гидроокислы и основные соли металлов, причем щелочная среда, необходимая для получения твердой фазы, обеспечивается введением в состав суспен;-v:Rf

зии соединений типа

ги нагреванием смеси до температуры 100- 250°С. Последнее соединение при нагревании гид олизуется, давая одним из продуктов слабое основание.

Что касается палладия, то он переводится в металлическое состояние путем последующего восстановления его гидро- ксидов водородом при 400°С.

Цель изобретения - повышение активности катализатора.

Указанная цель достигается тем, что.в известном способе в качестве углеродсо- держащего носителя используют активированный уголь, который предварительно гидроксилируют, а палладий наносят путем сорбции его дихлорбисдиметилформамид- horo комплексного соединения из водного раствора с последующим восстановлением гидразинхлоридом при нагревании на водяной бане.

Существенным отличием предлагаемого способа является то, что для сорбцион- .ного занесения палладия на носитель в качестве исходного раствора используется .водный раствор дихлоробисдиметилформа- мида палладия с различной концентрацией,

Ra-r -.X

обеспечивающей нужное содержание палладия в катализаторе, что повышает активность последнего.

Процесс приготовления катализатора

иллюстрируется следующими примерами.

Пример 1. Нейтральное комплексное соединение дихлоробйсдиметилформамид палладия получали растворением хлорида палладия в диметилформамиде до насыщения. Отфильтрованный от нерастворившегося остатка раствор обрабатывают эфиром и при этом осаждается нужное соединение. После фильтрации продукт высушивается на воздухе, ;:v , .

Приготовление раствора диметилфор- мамидногр комплекса палладия: раствор с содержанием 0,5% палладия по массе готовят прибавлением к 50 см3 воды 0,1775 г комплекса с последующим доведением обьема раствора до 100 см , : ;

Приготовление катализатора, содержащего 0,5% палладия по массе: к отмеренномуколичеству сорбента 1.0т прибавляли .30 см свежёприготойленного раствора дихлоробисдиметилформамида палладия. Выбранное соотношение между количеством носителя и концентрацией раствора обеспечивает протекание процесса сорбции при соотношении Т : Ж 1:3, что обеспечивает

прлнбе поглощение палладия из раствора в

течение Нескольких часов. Для перевода

. палладия в металлическое состояние в ту же

- ; емкостьс носителем, содержащим сорбированный комплекс, вносили двойное по сравнению со стехиометрическим количеством гидразинхлорида. Восстановление проводилось на кипящей водяной бане в течение 2 ч. После промывки водой до исчезновения реакции на хлорид-ион и сушки при 105°М

катализатор готов к использованию.

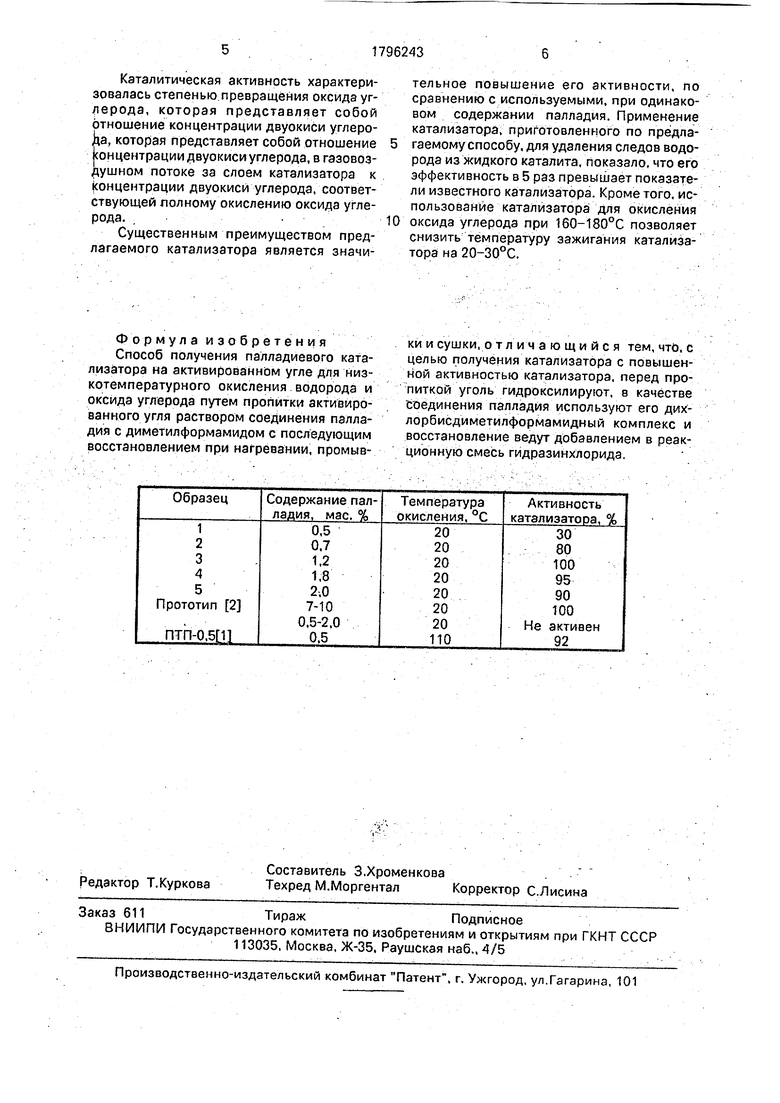

Аналогично примеру 1 готовились катализаторы с содержанием палладия 0,7; 1,2; 1,8; 2,0 мас.%.-Данные по активности пол- ученных катализаторов приведены в таблице.; Во французском патенте данные по содержанию палладия, температуре окисления и активности палладиевого катализатора не приведены.

Каталитическая активность изучалась на проточной установке. Условия испытания: размер гранул 2,5-3,5 мм; высота слоя катализатора 3,0 см; сечение слоя катализатора 0,8 см2; обьем слоя катализатора

2,4 см3; скорость подачи газовой смеси в реактор 0,8 л/мин; удельная скорость 1,0 л/мин см2; температурный режим 20- 300°С; влажность парогазовоздушного потока 60-65%; концентрация оксида углерода 0,2-4 об. %.

Каталитическая активность характеризовалась степенью превращения оксида углерода, которая представляет собой отношение концентрации двуокиси углерода, которая представляет собой отношение Концентрации двуокиси углерода, в газовоздушном потоке за слоем катализатора к Концентрации двуокиси углерода, соответствующей полному окислению оксида углерода. . .

Существенным преимуществом предлагаемого катализатора является значиФормула изобретения Способ получения палладиевого катализатора на активированном угле для низкотемпературного окисления водорода и оксида углерода путем пропитки активированного угля раствором соединения палладия с диметилформамидом с последующим восстановлением при нагревании, промыв

тельное повышение его активности, по сравнению с используемыми, при одинаковом содержании палладия. Применение катализатора, приготовленного по предлагаемому способу, для удаления следов водорода из жидкого каталита, показало, что его эффективность в 5 раз превышает показатели известного катализатора. Кроме того, использование катализатора для окисления оксида углерода при 160-180°С позволяет снизить температуру зажигания катализатора на 20-30°С.

ки и сушки, о тли ч а ю щи и с я тем, что, с целью получения катализатора с повышенной активностью катализатора, перед пропиткой уголь гидроксилируют, в качестве соединения палладия используют его дих- лорбисдиметилформамидный комплекс и восстановление ведут добавлением в реакционную смесь гидразинхлорида.

| Концевой А.Л | |||

| и др | |||

| Подбор катализаторов для окисления примеси водорода в воздухе, -Химическая технология, 1983, № 1 | |||

| Алексеевский Е.В | |||

| Способ приготовления палладиевого катализатора для промышленных целей, ЖПХ | |||

| Прибор для записи продолжительности рабочих операций | 1924 |

|

SU1929A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОЧИСТКИ ГАЗА (ВАРИАНТЫ) | 1991 |

|

RU2043138C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1993-02-23—Публикация

1991-02-04—Подача