ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1992 |

|

RU2016687C1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ изготовления деталей типа вилок карданов | 1981 |

|

SU1016035A1 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ПУАНСОНОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ВЫДАВЛИВАНИЯ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 2005 |

|

RU2284024C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

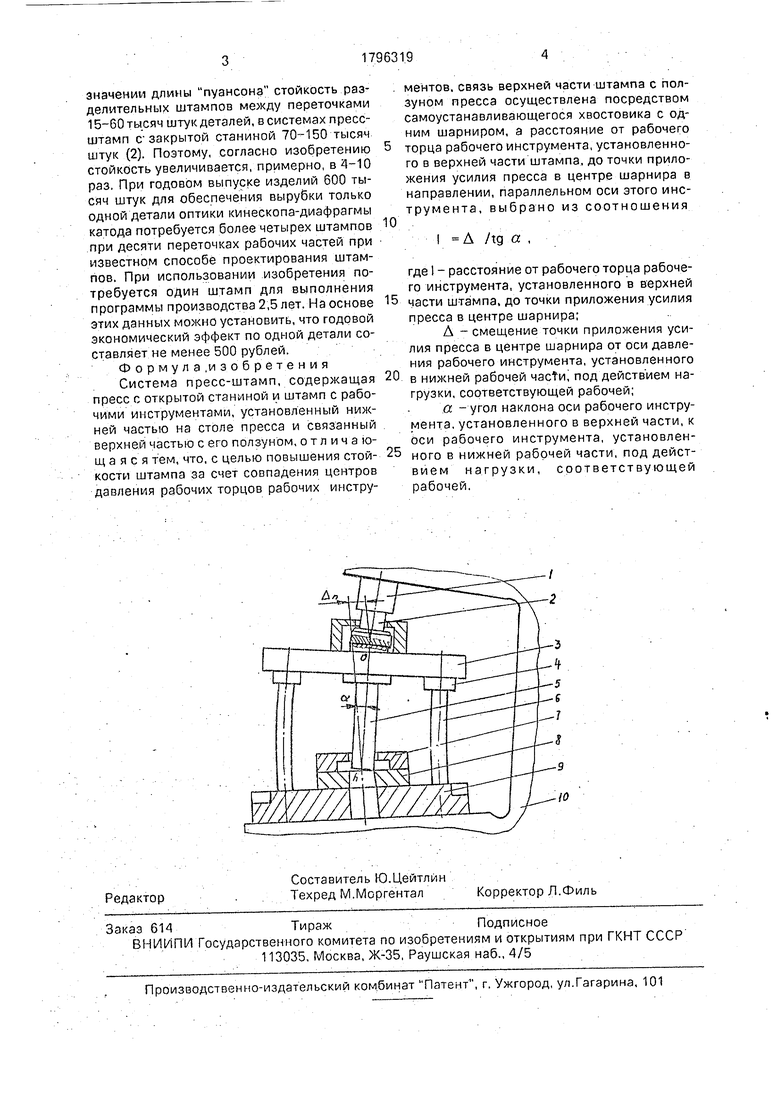

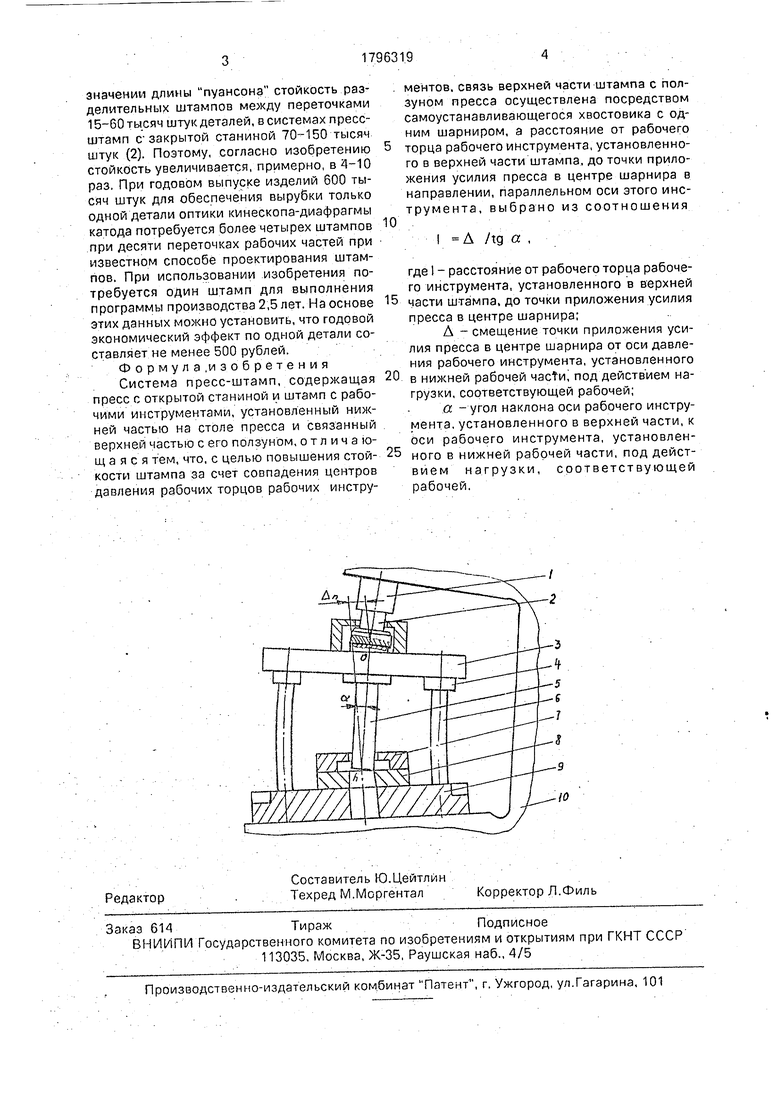

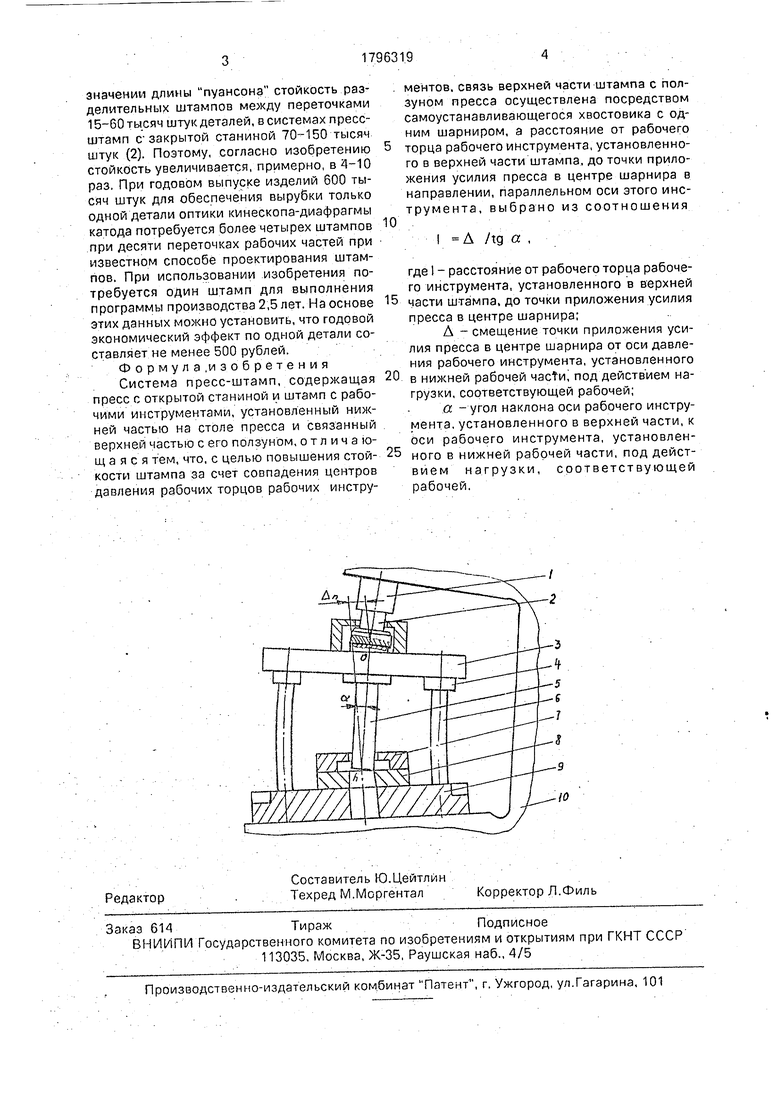

Использование: в устройствах для обработки металлов давлением. Сущность изобретения: система пресс-штамп содержит пресс с открытой станиной и штамп, Последний связан нижней частью со столом пресса и верхней частью посредством самоустанавливающегося хвостовика с одним шарниром-с ползуном пресса. Расстояние от рабочего торца рабочего инструмента верхней части до точки приложения усилия пресса в центре шарнира равно l A /tg a, где I - расстояние от рабочего торца до точки приложения усилия; Д - смещение точки приложения усилия от оси давления нижнего рабочего инструмента под действием нагрузки; а. -угол наклона оси верхнего рабочего инструмента к оси нижнего рабочего инструмента под действием нагрузки. 1 ил.

Изобретение относится к технике - технологии обработки металлов давлением и используется в цехах листовой штамповки на прессах с открытой станиной пресса.

Цель изобретения - повышение стойкости штампа.

На чертеже представлена система пресс-штамп в статическом состоянии, где Т - ползун пресса, 2 -самоустанавливающийся хвостовик, закрепленный на верхней плите 3 штампа, содержащего направляющие втулки 4, пуансон 5, направляющие колонки 6, съемник-направляющую 7, матрицу 8, нижнюю плиту 9; станина пресса 10. Осевой размер от рабочего торца до центра приложения усилия к верхней части штампа назначен здесь по приведенной формуле. В процессе работы системы открытый пресс- штамп с самоустанавливающимся хвостовиком под действием рабочего усилия деформируется станина пресса 10, а ползун пресса 1, при этом, наклоняется под некоторым углом и центр его давления (ползуна) смещается, через хвостовик 2 передается от ползуна 1 на штамп не только вертикальная, но и горизонтальная составляющие усилия штамповки, горизонтальная составляющая смещает верхнюю плиту 3 с направляющими колонками 6 и втулками 4 и пуансоном 5, съемник-направляющая 7, матрица 8 и нижняя плита-9 при этом не смещаются, В зависимости от усилия штамповки, конструкции штампа величина горизонтального смещения и угол наклона будут различными и поэтому необходимо назначать длину пуансона по выше приведенной формуле с целью обеспечения совпадения центров давления пуансона и матрицы. Совпадение центров давления матрицы и пуансона способствует повышению стойкости штампов до величины стойкости штампов, работающих на прессах с закрытой станиной. В системах пресс-штамп на прессах с открытой станиной при неправильном о о со

ю

значении длины пуансона стойкость разделительных штампов между переточками 15-60 тысяч штук деталей, в системах пресс- штамп с закрытой станиной 70-150 тысяч штук (2). Поэтому, согласно изобретению стойкость увеличивается, примерно, в 4-10 раз. При годовом выпуске изделий 600 тысяч штук для обеспечения вырубки только одной детали оптики кинескопа-диафрагмы катода потребуется более четырех штампов при десяти переточках рабочих частей при известном способе проектирования штампов. При использовании изобретения потребуется один штамп для выполнения программы производства 2,5 лет. На основе этих данных можно установить, что годовой экономический эффект по одной детали составляет не менее 500 рублей.

Формула.изобретения Система пресс-штамп, содержащая пресс с открытой станиной и штамп с рабочими инструментами, установленный нижней частью на столе пресса и связанный верхней частью с его ползуном, отличающаяся тем, что, с целью повышения стойкости штампа за счет совпадения центров давления рабочих торцов рабочих инстру0

5

0

5

ментов, связь верхней части штампа с ползуном пресса осуществлена посредством самоустанавлиеающегося хвостовика с одним шарниром, а расстояние от рабочего торца рабочего инструмента, установленного в верхней части штампа, до точки приложения усилия пресса в центре шарнира в направлении, параллельном оси этого инструмента, выбрано из соотношения

I A /tg a ,

где I - расстояние от рабочего торца рабочего инструмента, установленного в верхней части штампа, до точки приложения усилия пресса в центре шарнира;

Д - смещение точки приложения усилия пресса в центре шарнира от оси давления рабочего инструмента, установленного в нижней рабочей частив под действием нагрузки, соответствующей рабочей;

а - угол наклона оси рабочего инструмента, установленного в верхней части, к оси рабочего инструмента, установленного в нижней рабочей части, под действием нагрузки, соответствующей рабочей.

| В.П.Романовский Справочник по холодной штамповке | |||

| Л | |||

| Машиностроение, 1971 стр | |||

| Приводной ремень | 1923 |

|

SU662A1 |

| ДРОВОПИЛЬНО-ДРОВОКОЛЬНОЕ УСТРОЙСТВО | 1923 |

|

SU567A1 |

Авторы

Даты

1993-02-23—Публикация

1991-01-31—Подача