Изобретение относится к обработке металлов давлением, в частности к штампам последовательного действия для обработки листового материала.

Известен штамп последовательного действия для обработки листового материала, содержащий позицию с пуансонами для пробивки и позицию с пуансоном для вырубки. Пуансоны для пробивки установлены в пуансонодержателе, подвижном относительно верхней плиты и связанном с нижней плитой направляющими колонками, автономными от направляющих колонок штампа в целом [1].

Недостатком этого штампа является то, что в начальной стадии ввода в штамп полосы или ленты работают только пуансоны для пробивки, так как сначала пробиваются все отверстия. В этот момент в штампе имеют место внецентренные нагрузки из-за наличия усилий на позиции пробивки и отсутствия усилий на позиции вырубки. Указанный недостаток приводит к перекосам верхней плиты относительно нижней и снижению стойкости штампа.

Известен штамп для обработки листового материала оснащенный последующей системой, которая устраняет перекосы за счет перемещения держателей инструментов в оптимальное положение при возникновении внецентренной нагрузки [2].

Недостатком этого штампа является его повышенная сложность из-за наличия следящей системы, громоздкость и ограниченное применение. Кроме того, перемещение держателей инструментов и выбор оптимального положения осуществляется под нагрузкой, когда инструменты уже вступили в работу, что не может полностью удовлетворить отрицательное влияние внецентренных нагрузок.

Известен штамп последовательного действия для обработки листового материала, содержащий компенсаторы внецентренных нагрузок в виде подпружиненных стержней, расположенных по углам верхней плиты, и установленных на нижней плите ползушек, взаимодействующих со стержнями в нужный момент [3].

Недостатком этого штампа является то, что все инструменты верхней плиты укреплены на ней жестко. Поэтому при необходимости выполнения штампом формоизменяющих и разделительных операций, когда инструменты вступают в работу в разные моменты времени, не обеспечивается оптимальный режим работы разделительных инструментов, а это ведет к малой стойкости штампов.

Наиболее близким к изобретению является штамп последовательного действия для выполнения разделительных и формоизменяющих переходов, содержащий жесткий хвостовик, верхнюю плиту с жестко закрепленными пуансонодержателями, несущими пуансоны для формоизменяющих переходов, и с пуансонодержателями, несущими пуансоны для разделительных переходов, нижнюю плиту с жестко закрепленными матрицедержателями, несущими соответствующие указанным пуансонам матрицы, и направляющие колонки и втулки, связывающие указанные плиты [4].

Недостатком указанного штампа является то, что в нем постоянно присутствуют внецентренные нагрузки. Это происходит в начале каждой полосы или ленты, когда не все позиции полосы находятся в работе. А также это имеет место в процессе работы, хотя и все позиции находятся под нагрузкой, так как формоизменяющие и разделительные пуансоны вступают в работу в разные моменты времени.

Техническим результатом, на достижение которого направлено изобретение, является повышение стойкости штампа и надежности его работы.

Для этого в штампе последовательного действия для выполнения разделительных и формоизменяющих переходов пуансонодержатели пуансонов для разделительных переходов установлены с возможностью перемещения относительно верхней плиты и взаимодействия с ней, штамп снабжен дополнительными элементами, самостоятельно связывающими пуансонодержатель пуансонов для разделительных переходов с нижней плитой, и уравновешивателем моментов, возникающих от усилий в разделительных переходах относительно центра давления формоизменяющих переходов. Ось жесткого хвостовика совмещена с центром давления пуансонов для формоизменяющих переходов в конце их рабочего хода и перед началом работы пуансонов для разделительных переходов.

Штамп снабжен парами, содержащими каждая контактирующие между собой сферическую пяту и самоцентрирующийся подпятник и расположенными каждая между соответствующим пуансонодержателем пуансона для разделительного перехода, и верхней плитой, а ось пары совмещена с центром давления соответствующего пуансона для разделительного перехода.

Уравновешиватель выполнен в виде пружинных амортизаторов, содержащих каждый контактирующие между собой нажимные штыри, один из которых жестко закреплен на одной из плит, пружины, расположенной между другим штырем и другой плитой, и стакана, охватывающего этот штырь и пружину закрепленного на этой плите. Амортизаторы расположены на максимальном расстоянии от центра давления для формоизменяющих переходах в пределах штампа.

Уравновешиватель выполнен из двух частей, расположенных симметрично относительно оси подачи заготовки, а усилие, воспринимаемое каждой частью, равно половине общего усилия уравновешивателя. Каждая позиция с пуансоном для разделительного перехода оснащена фланцем, центрирующим сферическую пяту по оси давления этой позиции и имеющим буртик, и обоймой, охватывающей самоцентрирующийся подпятник и имеющий буртик, расположенный с возможностью взаимодействия при обратном ходе с буртиком фланца.

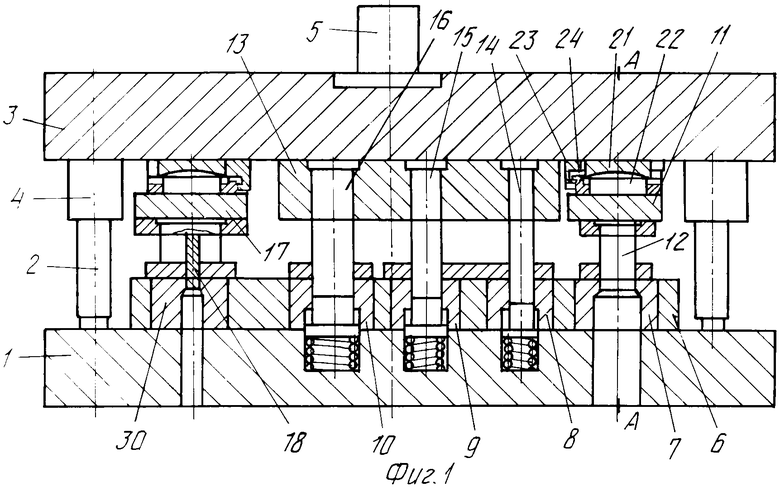

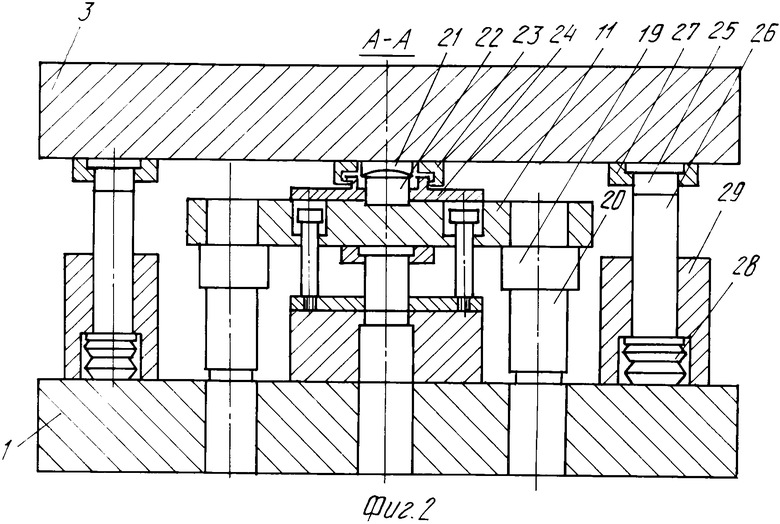

На фиг. 1 показан штамп, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Штамп содержит нижнюю плиту 1 с направляющими колонками 2 и верхнюю плиту 3 с направляющими втулками 4 и жестким хвостовиком 5. На плите 1 установлен матрицедержатель 6 с матрицами 7-10, на плите 3 - пуансонодержатель 11 для пуансона 12 для разделительного перехода, пуансонодержатель 13 для пуансонов 14-16 для формоизменяющих переходов, пуансонодержатель 17 для пуансона 18 для разделительного перехода. Пуансонодержатель 13 установлен жестко на плите 3, а пуансонодержатели 11 и 17 - подвижны относительно плиты 3.

Пуансонодержатель 11 связан с плитой 1 самостоятельными направляющими втулками 19 и колонками 20, а с плитой 3 - через подпятник 21 и пяту 22. Подпятник 21 укреплен на плите 3 обоймой 23, а пята 22 - фланцем 24, которые взаимодействуют между собой своими буртиками. Ось пяты 22 и подпятника 21 совпадает с осью давления пуансона 12. Пуансонодержатель 17 связан с плитой 3 аналогично.

Штамп содержит также уравновешиватель моментов, возникающих от усилий в разделительных переходах относительно центра давления формоизменяющих переходов. Этот уравновешиватель выполнен в виде пружинных амортизаторов, каждый из которых содержит нажимные штыри 25 и 26, штырь 25 закреплен на плите 3 при помощи держателя 27, штырь 26 опирается на плиту 1 через пружину 28 и охвачен стаканом 29. В штампе содержится четыре амортизатора, расположенных попарно относительно оси подачи материала.

В матрицедержателе 6 установлена также матрица 30.

Штамп работает следующим образом. Обрабатываемый материал (не показан) подается на штамп. Сначала в работу вступает пуансон 18, а остальные пуансоны не взаимодействуют с материалом. Однако возникновения внецентренных нагрузок не происходит, так как это исключено за счет наличия уравновешивателя. Далее материал перемещается под другие инструменты.

При рабочем ходе усилие и его максимальная величина по ходу ползуна пресса возникает обычно не одновременно на формообразующих переходах. Поэтому для формообразующих переходов избран жесткий хвостовик 5, расположенный в центре давления этих переходов для момента времени непосредственно перед началом работы инструментов разделительных переходов. При работе инструментов разделительных переходов происходит смещение центра давления штампа в другое место, однако эти рабочие части, имеющие самостоятельное направление и самоустанавливающиеся благодаря пятам 22 и подпятникам 21, расположенным в центрах давления разделительных инструментов, сохраняют правильное взаимное направление, хотя из-за смещения центра давления штампа возможно при наличии упругих деформаций направляющих штампа, пресса и плит отклонение от правильного начального взаимного расположения.

Смещение центра давления штампа при выполнении разделительных переходов предупреждает уравновешиватель моментов, создающий момент, противоположный по знаку моменту сил разделительных переходов относительно центра давления формообразующих переходов и оси хвостовика. При этом лента без препятствий передвигается в осевом направлении после каждого рабочего хода, так как уравновешиватель, создающий соответствующий момент силой, равнодействующая которой находится на оси подачи ленты, состоит из двух симметричных относительно оси подачи ленты частей. Уравновешиватель хотя и предупреждает смещение центра давления штампа, все же не исключает местных упругих деформаций плит и держателей рабочих формообразующих инструментов вблизи мест расположения разделительных инструментов и нарушения взаимного расположения пуансонов и матрицы разделительных переходов, поэтому собственные направляющие втулки 19 и колонки 20 для инструментов разделительных переходов при наличии самоустанавливающего силопередающего устройства позволяют исключить нарушение их правильного взаимного расположения, сохранить равномерной величину зазора между пуансоном и матрицей в разделительных переходах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Система пресс-штамп | 1991 |

|

SU1796319A1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для пробивки отверстий в листовых деталях | 1973 |

|

SU471928A1 |

| Штамп ГРШД | 1984 |

|

SU1242281A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

Использование: в штамповой оснастке для обработки листового материала. Сущность изобретения: штамп содержит плиты с направляющими колонками и втулками, с разделительными и формоизменяющими пуансонами, с уравновешивателем внецентренных нагрузок. Разделительные пуансоны установлены в подвижных пуансонодержателях. Последние связаны с нижней плитой самостоятельными колонками и втулками и с верхней плитой - самоцентрирующейся пятой и подпятником. Уравновешиватель представляет собой пружинные амортизаторы. Во время работы штампа внецентренные нагрузки компенсируются уравновешивателем. Нежесткая связь пуансонодержателей с верхней плитой и наличие самостоятельных колонок и втулок исключает перекосы разделительных инструментов. Технический результат: повышение стойкости штампа и надежности его в работе. 6 з.п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дурандин М.М | |||

| и др | |||

| Штампы для холодной штамповки мелких деталей | |||

| Альбом конструкций и схем | |||

| М.: Машиностроение, 1978, с.29, фиг.210. | |||

Авторы

Даты

1994-07-30—Публикация

1992-12-29—Подача