Н

ft

ft

(Л

С

П.

Л

tt

/7

23

ft

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточной патрон | 1987 |

|

SU1484453A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1134303A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1074661A1 |

| Расточная головка с автоматическим управлением размером обработки | 1987 |

|

SU1657281A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1066752A1 |

| Устройство для радиального перемещения резца | 1985 |

|

SU1348072A1 |

| Мобильный расточной станок | 2021 |

|

RU2760351C1 |

| Расточная головка | 1974 |

|

SU495163A1 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| Головка | 1974 |

|

SU465278A1 |

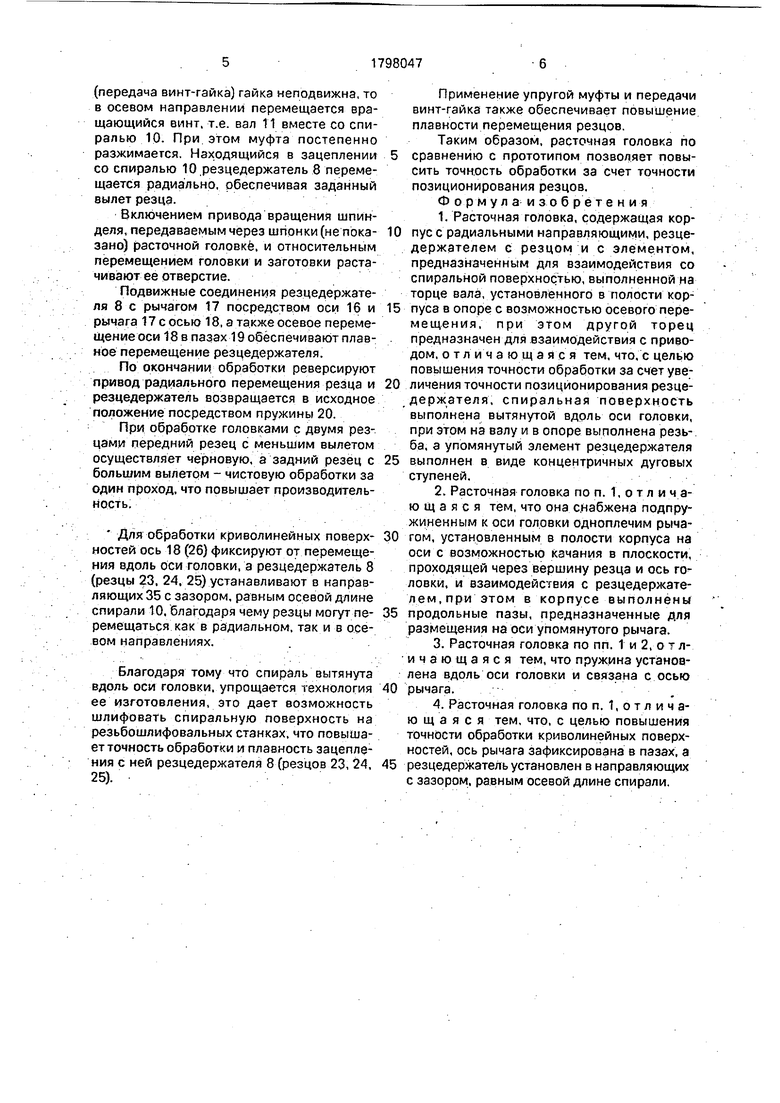

Использование: станкостроение, обработка отверстий на станках с ЧПУ сверлиль- нр-фрезерно-расточной группы. Сущность изобретения: выполнение спиральной поверхности: 10 на торце вала 11 вытянутой вдоль оси головки, снабжение головки одноплечим рычагом 17, размещённым в полости головки с возможностью качания, и пружи ной 27, установленной вдоль оси головки, что позволяет повысить точность обработки за счет увеличения точности позиционирования резцедержателя. При работе, вращая вал 11, вращают спиральную поверхность 10 и резцедержатель перемещается в радиальном направлении. Подвижные соединения .резцедержателя с рычагом 17 обеспечивают плавное перемещение резцедержателя. 3 з.п. ф-лы, 10 ил.

WW&.

фиг, 2

4 Ю 00

о

4 xj

Изобретение относится к станкостроению и может быть использовано в станках с ЧПУ сверлильно-фрезерно-расточной группы с автоматической сменой инструмента.

Цель изобретения - устранение отмеченных недостатков, т.е. повышение точности обработки за счет увеличения точности позиционирования резцедержателя. .

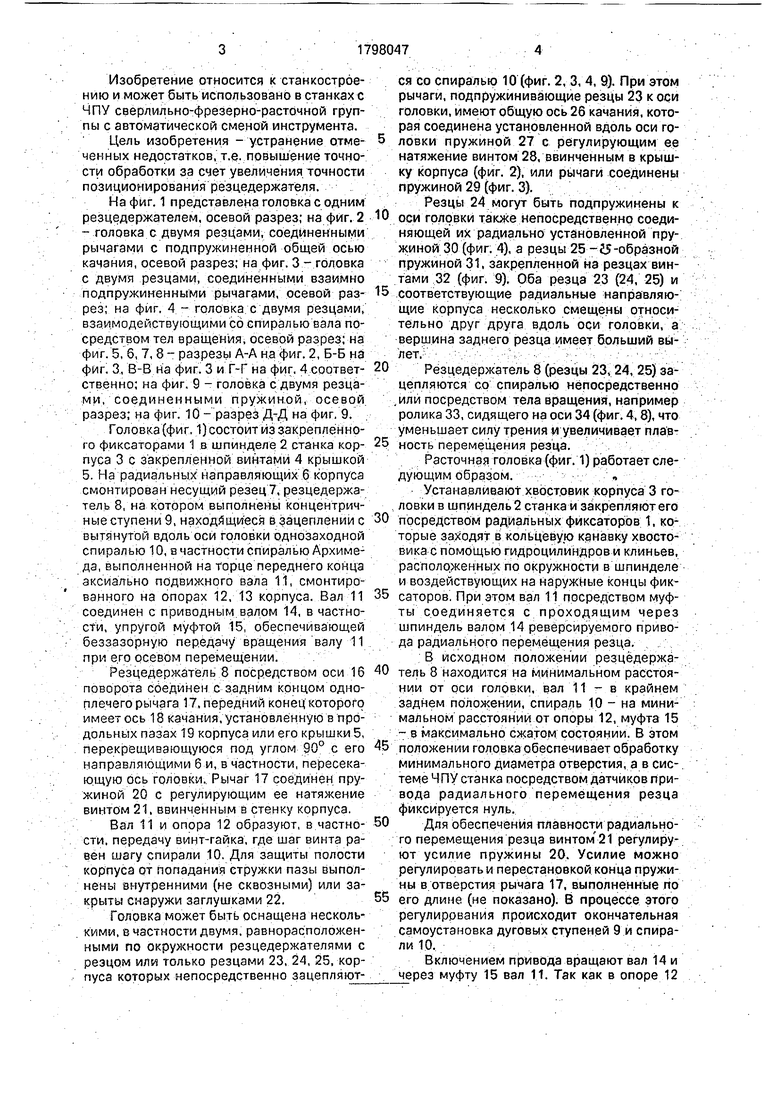

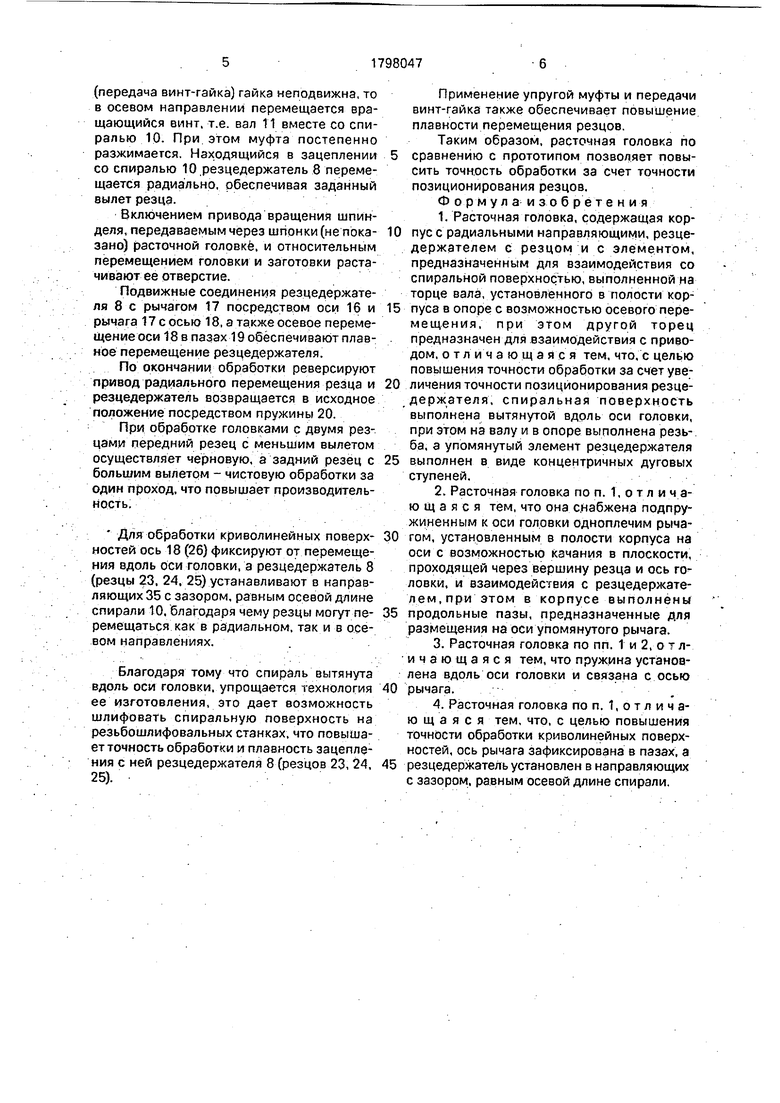

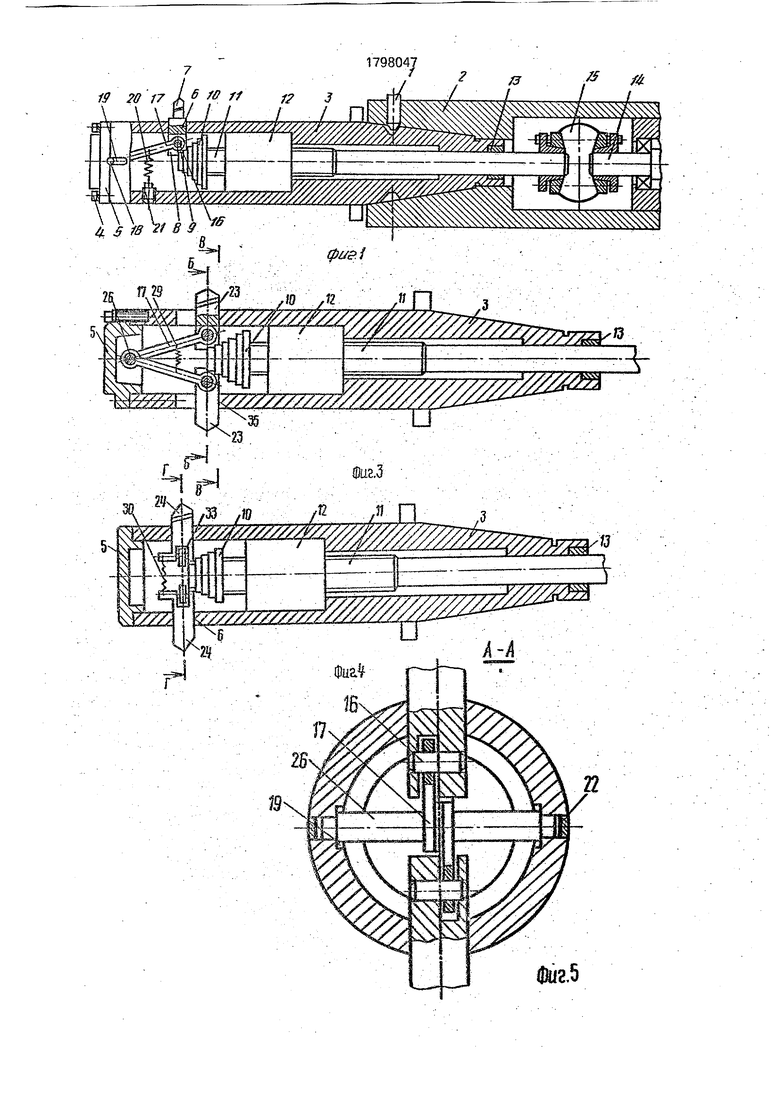

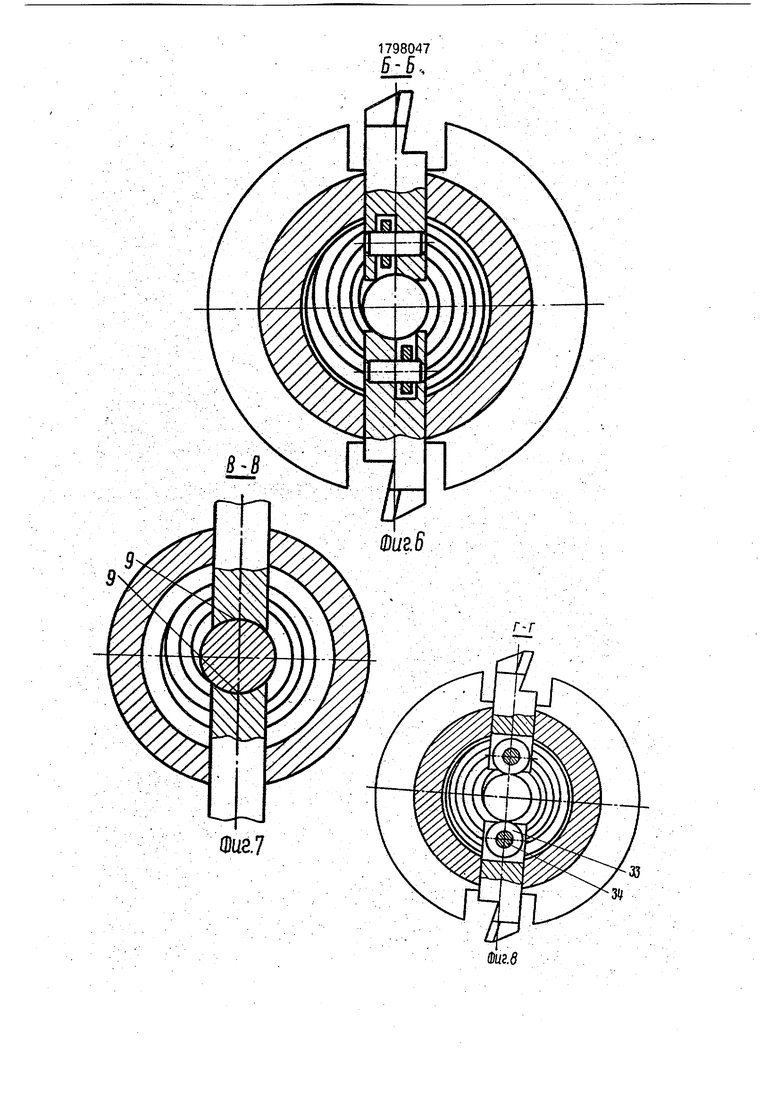

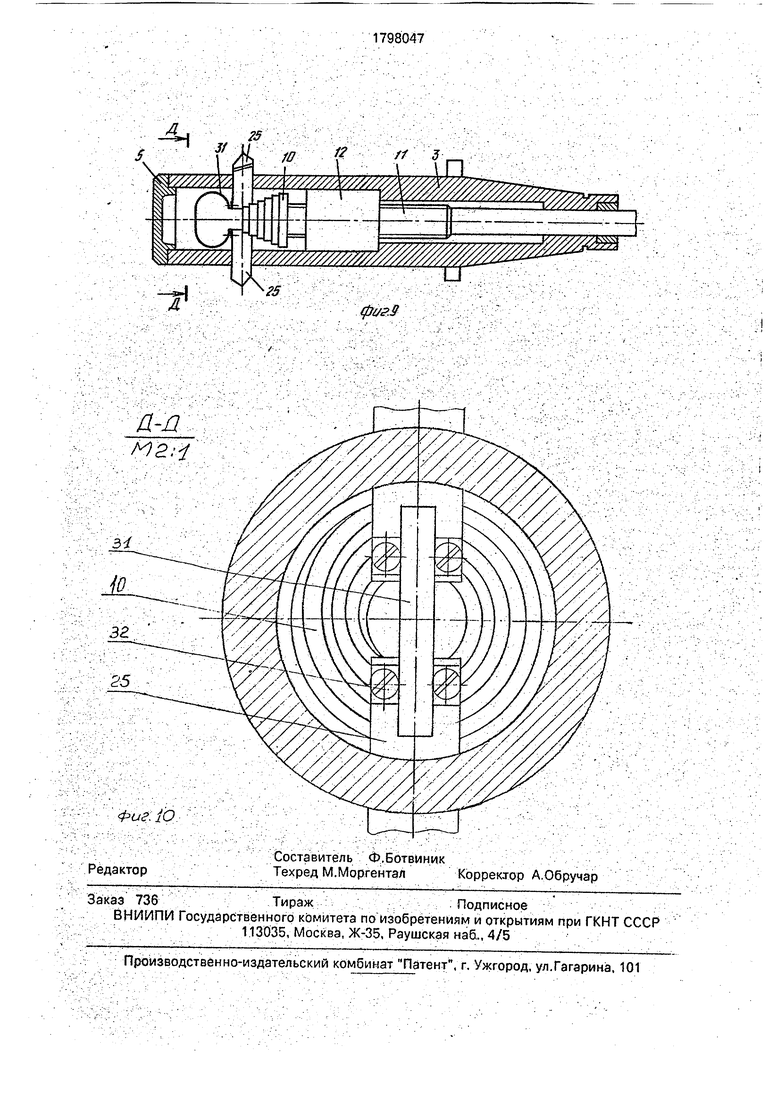

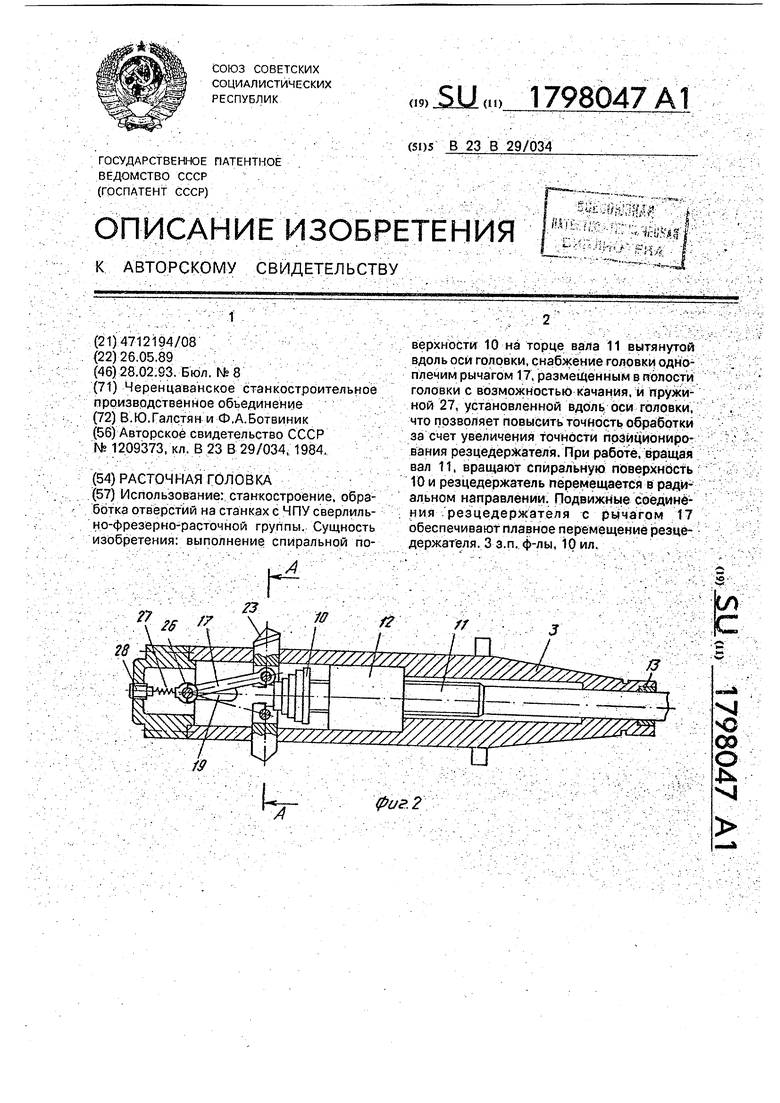

На фиг. 1 представлена головка с одним резцедержателем, осевой разрез; на фит. 2 - головка с двумя резцами, соединенными рычагами с подпружиненной общей осью качания, осевой разрез; на фиг. 3 - головка с двумя резцами, соединенными взаимно подпружиненными рычагами, осевой разрез; на фиг. 4 - головка с двумя резцами, взаимодействующими со спиралью вала посредством тел вращения, осевой разрез; на фиг. 5, 6, 7, 8 - разрезы А-А на фиг. 2, Б-Б на фиг. 3, В-В на фиг; 3 и Г-Г на фиг. 4 соответственно; на фиг. 9 - головка с двумя резцами, соединенными пружиной, осевой разрез; на фиг. 10- разрез Д-Д на фиг, 9.

Головка (фиг, 1) состоит из закреплённого фиксаторами 1 в шпинделе 2 станка корпуса 3 с закрепленной винтами 4 крышкой 5. На радиальных направляющих Q корпуса смонтирован несущий резец 7, резцедержатель 8, на котором выполнены концентричные ступени 9, находящиеся в зацеплении с вытянутой вдоль оси головки однозаходной спиралью 10, в частности спиралью Архимеда, выполненной на торце переднего конца аксиально подвижного вала 11, смонтированного на опорах 12, 13 корпуса. Вал 11 соединен с приводным, валом 14, в частности, упругой муфтой 15, обеспечивающей беззазорную передачу вращения валу 11 при его осевом перемещении.

Резцедержатель 8 посредством оси 16 поворота соединен с задним концом одноплечего рычага 17, передний конец которого имеетесь 18 качания.устанбвлённую в продольных пазах 19 корпуса или его крышки 5, перекрещивающуюся под углом 90° с его направляющими б и, в частности, пересекающую ось головки. Рычаг 17 соединен пружиной 20 с регулирующим ее натяжение винтом 21, ввинченным в стенку корпуса.

Вал 11 и опора 12 образуют, в частности, передачу винт-гайка, где шаг винта равен шагу спирали 10. Для защиты полости корпуса от попадания стружки пазы выполнены внутренними (не сквозными) или закрыты снаружи заглушками 22.

Головка может быть оснащена несколькими, в частности двумя, равнорасположен- ными по окружности резцедержателями с резцом или только резцами 23, 24, 25, корпуса которых непосредственно эацепляются со спиралью 10 (фиг. 2, 3, 4, 9). При этом рычаги, подпружинивёющие резцы 23 к оси головки, имеют общую ось 26 качания, которая соединена установленной вдоль оси головки пружиной .27 с регулирующим ее натяжение винтом 28, ввинченным в крышку корпуса (фиг. 2), или рычаги соединены пружиной 29 (фиг. 3).

Резцы 24 могут быть подпружинены к

оси головки также непосредственно соединяющей их радиально установленной пружиной 30 (фиг. 4), а резцы 25-Ј5-образной пружиной 31, закрепленной на резцах винтами 32 (фиг. 9), Оба резца 23 (24, 25) и

5 соответствующие радиальные направляю-: щие корпуса несколько смещены относительно друг друга вдоль оси головки, а вершина заднего резца имеет больший вьг- лет.- . -. : .}-. - }. . .- .

0 Резцедержатель 8 (резцы 23, 24, 2.5) зацепляются со спиралью непосредственно ,илй посредством тела вращения, например ролика 33, сидящего на оси 34 (фиг. 4 8), что уменьшает силу трения и увеличивает плав5 ность перемещения резца..

Расточная головка (фиг. 1) работает следующим образом. -.- . .-г . ;

Устанавливают хвостовик корпуса 3 головки в щпиндель2 станка и закрепляют его

0 посредством радиальных фиксаторов 1, которые заходят Ё; кольцё&ую канавку хвостовика с помощью гидроцилиндров и клиньев, расположенных по окружности в шпинделе и воздействующих на наружные концы фик5 саторов. При этом вал 11 посредством муфты соединяется с проходящим через шпиндель валом 14 реверсируемого привода радиального перемещения резца.

В исходном положении резцёдержа0 тель 8 находится на минимальном расстоянии от оси головки, вал 11 г в крайнем заднем положении, спираль 10 - на минимальном расстоянии от опоры 12, муфта 15 - в максимально сжатом состоянии. В этом

5 положении головка обеспечивает обработку минимального диаметра отверстия, а в сие-. теме ЧПУ станка посредством датчиков привода радиального перемещения резца фиксируется нуль.

0 Для обеспечения плавности радиального перемещения резца винтом 21 регулируют усилие пружины 20. Усилие можно регулировать и перестановкой конца пружины в отверстия рычага 17, выполненные по

5 его длине (не показано). В процессе этого регулирования происходит окончательная самоустановка дуговых ступеней 9 и спирали 10.;

Включением привода вращают вал 14 и через муфту 15 вал 1.1. Так как в опоре 12

(передача винт-гайка) гайка неподвижна, то в осевом направлении перемещается вращающийся винт, т.е. вал 11 вместе со спиралью 10. При этом муфта постепенно разжимается. Находящийся в зацеплении со спиралью 10 резцедержатель 8 перемещается радиально, обеспечивая заданный вылет резца.

Включением привода вращения шпинделя, передаваемым через шпонки (не пока- зано) расточной головке, и относительным перемещением головки и заготовки растачивают ее отверстие.

Подвижные соединения резцедержателя 8 с рычагом 17 посредством оси 16 и рычага 17сосью 18, а также осевое переме- щениеоси 18 в пазах 19 обеспечивают плав- ноё перемещение резцедержателя.

По окончании обработки реверсируют привод радиального перемещения резца и резцедержатель возвращается в исходное положение посредством пружины 20.

При обработке головками с двумя резцами передний резец с меньшим вылетом осуществляет черновую, а задний резец с большим вылетом - чистовую обработки за один проход, что повышает производительность.

Для обработки криволинейных поверх- ностей ось 18 (26) фиксируют от перемещения вдоль оси головки, а резцедержатель 8 (резцы 23, 24. 25) устанавливают в направляющих 35 с зазором, равным осевой длине спирали 10. благодаря чему резцы могут п е- ремещаться как в радиальном, так и в осевом направлениях.

Благодаря тому что спираль вытянута вдоль оси головки, упрощается технология ее изготовления, это дает возможность шлифовать спиральную поверхность на резьбошлифовальных станках, что повышает точность обработки и плавность зацепления с ней резцедержателя 8 (резцов 23, 24, 25).

Применение упругой муфты и передачи винт-гайка также обеспечивает повышение, плавности перемещения резцов.

Таким образом, расточная головка по сравнению с прототипом позволяет повысить точность обработки за счет точности позиционирования резцов.

Ф о р м ул а и зо б ре т е н и я

| Расточной плансуппорт | 1984 |

|

SU1209373A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1989-05-26—Подача