Изобретение относится к сварке, в частности к составам электродного покрытия для наплавки штампозого инструмента, работающего до 600°С.

Целью изобретения является повышение механических свойств наплавленного металла, увеличение его теплостойкости (горячая твердость) и росту качества наплавленного металла.

Это достигается тем, что в состав электродного покрытия дополнительно введены фтористый иттрий, молибденовая пыль, слюда при следующем соотношении компонентов, мас.%:

Порошок быстрорежущей стали, марки 10Р6М5 42.8-55,7

Ферромолибден9,1-12,3 Молибденовая

пыль9,0-11,7

Хром металлический7,0-8,5

Ферромарганец0,7-1,0

Ферросилиций0,7-1,0

Графит .1,8-2,0

Мрамор10,0-14,3

Плавиковый шпат1,5-2,5

Сода .0,7-0,9 :

Фтористый иттрий0,6-0,7

Слюда2,5-3,5

Введение фтористого иттрия в состав электродного покрытия способствует росту ударной вязкости и прочности, при этом

-ч о

00

о

Ј

предел прочности на разрыв возрастает на 10 кг/см .

Такое влияние на прочностные характеристики связано с рафинированием и изменением формы, количества и распределения неметаллических включе; ний, карбидов;

Фтористый иттрий способствует возникновению в структуре наплавленного металла образования неметаллических включений и карбидов в глобулярной форме, которая служит для получения хорошего сочетания прочностных и пластических характеристик.

Молибденовая пыль является продуктом утилизации и отработки молибденового порошка; изготавливаемого по ТУ 88.УССР- 147.616-78. :.

Молибденовая пыль, как заменитель ферромолибдена и более дешевая, находит применение в качестве шихтового компонента порошковой проволоки. . Использование в составе электродного покрытия более Т 1.7% молибденовой пыли приводит к загрязнению наплавленного металла фосфором и серой, что снижает механические свойства.

При содержании в покрытии менее 9% молибденовой пыли содержащийся в ней молибден не обеспечит получения нужного количества износостойкого карбида молибдена МОзС, что снижает прочностные характеристики наплавленного металла,

Слюда вводится в массу электродного покрытия, как хороший пластификатор, обеспечивает устойчивое горение дуги, способствует образованию шлаков. При введении в электродную обмазочную массу менее 2,5% слюды затрудняются условия прессования электродно-обмазочной массы. Содержание в электродном покрытии свыше 3,5% слюды нежелательно, так как в ее составе находится который ухудшает процесс шлакообразования.

Оптимальное содержание шлакообра- зующих и газообразующих компонентов в покрытии: мрамор 10-14,3%, плавиковый шпат 1,5-2,5%, сода 0,7-0,9%, обеспечиваетхорошую защиту ванны металла от атмосферных воздействий, обеспечивают устойчивое горение дуги и способствуют хорошему удалению слоя шлака с поверхности наплавки.

Соотношение между фтористым иттрием, графитом и порошком быстрорежущей

стали 10Р6М5 выбрано равным к . Такое

Соотношение вышеуказанных компонентов обеспечивает нужное карбидообразование и формирование наплавленного металла с

,-

высокими механическими характеристиками (см. табл. 1),

Наличие в составе электродного покрытия хрома металлического а пределах 7- 5 8,5% обеспечивает содержание в наплавленном металле хрома в оптимальном процентном содержании для штампо- вых сталей высокой прочности 2,5-5%.

Таким образом, предложенный способ

Ю электродного покрытия прогрессивен, так

как обеспечивает получение наплавленного.

металла высокого качества с повышенными

механическими свойствами и значительно

высокой теплостойкостью (горячая твер15 дость)..

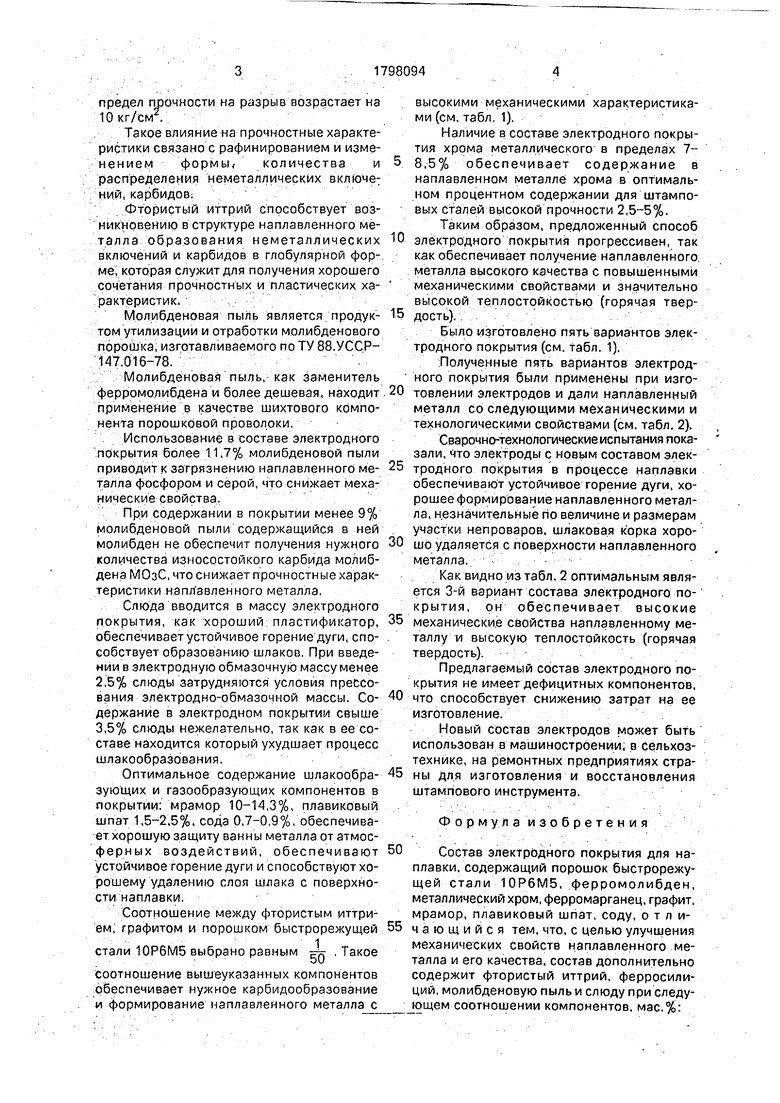

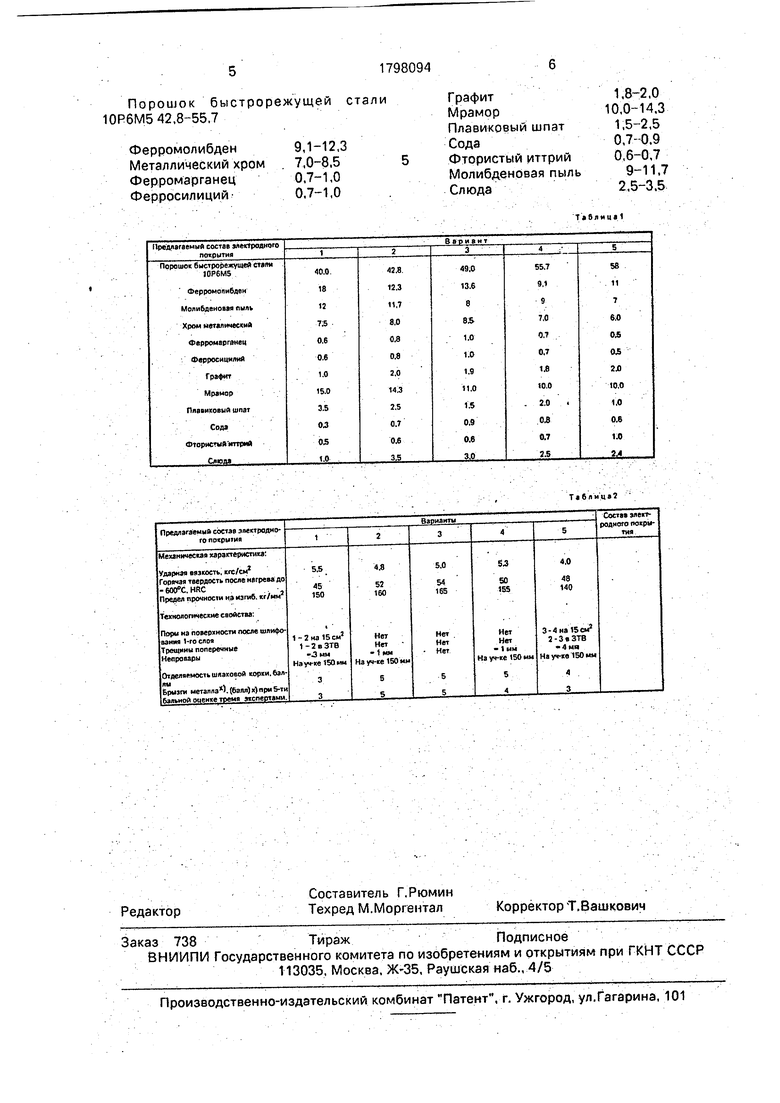

Было изготовлено пять вариантов электродного покрытия (см. ta6n. 1),

Полученные пять вариантов электрод- ного покрытия были применены при изго- 20 товлении электродов и дали наплавленный металл со следующими механическими и технологическими свойствами (см. табл. 2). Сварочно-технологические испытания показали, что электроды с новым составом элек25

тродного покрытия в процессе наплавки

обеспечивают устойчивое горение дуги, хорошее формирование наплавленного металла, незначительные по величине и размерам участки непроваров, шлаковая корка хоро30 шо удаляется с поверхности наплавленного металла. :

Как видно из табл. 2 оптимальным является 3-й вариант состава электродного покрытия, он обеспечивает высокие

35 механические свойства наплавленному металлу и высокую теплостойкость (горячая твердость).

Предлагаемый состав электродного покрытия не имеет дефицитных компонентов,

40 что способствует снижению затрат на ее изготовление.

Новый состав электродов может быть использован в машиностроении, в сельхозтехнике, на ремонтных предприятиях стра45 ны для изготовления и восстановления штампового инструмента.

Ф о р м у л а и з о б р е т е н и я

50 Состав электродного покрытия для наплавки, содержащий порошок быстрорежущей стали 10Р6М5, ферромолибден, металлический хром, ферромарганец, графит, мрамор, плавиковый шпат, соду, о т л и55 чающийся тем, что, с целью улучшения механических свойств наплавленного металла и его качества, состав дополнительно содержит фтористый иттрий, ферросилиций, молибденовую пыль и слюду при следу JO-UjeM соотношении компонентов, мас.%:

Порошок быстрорежущей стали 10Р6М5 42,8-55,7

Ферромолибден9,1-12,3

Металлический хром. 7,0-8,5

Ферромарганец0,7-1,0

Ферросилиций-0,7-1,0

Графит

Мрамор

Плавиковый шпат

Сода

Фтористый иттрий

Молибденовая пыл

Слюда

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| Состав электродного покрытия | 1979 |

|

SU778037A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

Состав электродного покрытия предназначен для изготовления электродов, применяемых при наплавке штампового инструмента. Состав электродного покрытия содержит следующие компоненты, мас.%: порошок быстрорежущей стали 10Р6М5 41,8-55,7; ферромолибден 9,1- 12,3; молибденовая пыль 9- 11,7; металлический хром 7-8,5, ферромарганец 0,7-1,0; ферросилиций 0,7-1,0; графит 1,8-2,0; мрамор 10-14,3; плавиковый шпат 1,5-2,5; сода 0,7-0,9; фтористый иттрий 0,6-0,7; слюда 2-4.2 табл. Ј ел С

Таблиц а 1

лица

| Авторское свидетельство СССР Ms 968944, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1125878,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР INfe 1189011, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 797159,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1991-06-04—Подача