Изобретение относится к области технологии сборочных работ, а конкретно к технологическому оборудованию для производства сборочных работки может быть использовано в технологической линии при сборке ножки табурета, включающей сверление отверстия на торце ножки и завертывание в него шпильки, Целью изобретения является расширение технологических возможностей линии сборки за счет проведения операций механической обработки.

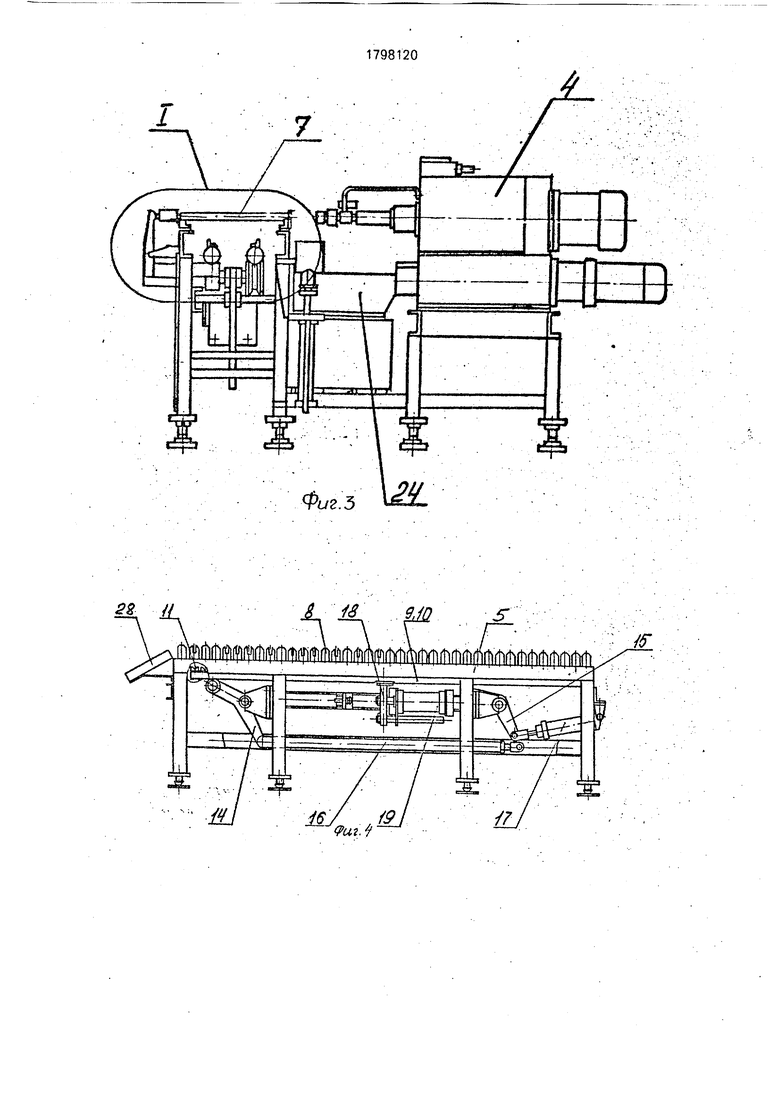

Изобретение поясняется чертежами, где: на фиг.1 изображен общий вид линии сборки; на фи,2 - вид в плане; на фиг.З - ви,д на линию с боку; на фиг.4 изображена отдельно станина с транспортером; на фиг.5 - узел I на фиг.З.,

Автоматическая линия сборки, преимущественно ножек табурета содержит установленные в технологической последовательности основные рабочие позиции, включающие сверлильную головку 1 и механизм 2 завертывания шпилек, и дополнительные рабочие позиции 3, 4, включающие соответственно те же механизмы, при этом основные и дополнительные рабочие пози- .ции размещены о ряд и попарно. Вдоль рабочих позиций размещена станина 5, на боковинах которой закреплены базирующие элементы в виде призм 6 под детали 7,

На наружных торцах призм 6 закр епле- ны ограничители 8 в виде вертикальных планок с прорезями для прохода инструмента. Внутри станины 5 установлено,связывающее рабочие позиции транспортное средство в виде двух штанг 9,10 с дополнительными призмами 11, причем призмы б, как на боковинах станины 5, так и призмы 1-1 на штангах 9, 10, размещены на всей их длине с оптимальным шагом друг от друга, при этом количество основных призм б больше количества дополнительных призм 11. Штанги 9, .10. свободно установлены на роликах 1-2, 13 одних из плеч двуплечих рычагов 14, 15, другие плечи которых через общую тягу 16 связаны со штоком пневмоцилиндра 17 вертикального перемещения штанг 9, 10. В средней части штанги 9, 10 посредством стойки 18 связаны со штоком пневмоцилиндра 19 продольного движения штанг 9, 10, который обеспечивает перемещение деталей 7 на двойной шаг от места базирования каждой детали 7.

Каждая рабочая позиция снабжена фиксатором 20 в виде штока с направляющей втулкой 21 и пружиной 22, установленными на дальнем торце прмзмы 6 соответствующей ей рабочей позиции, причем каждый фиксатор 20 установлен внутри направляющей втулки 21 на дальнем торце призмы 6 подпружинен относительно упомянутого ограничителя 8 с возможностью периодического взаимодействия со свободным плечом

дополнительно введенного двуплёчего рычага 23, другое плечо которого связано со штангой 10 транспортера,

Относительно рабочих позиций, а именно механизмов 2 и 4 завертывания шпилек,

0 установлены соответственно бункера 24, 25 и механизмы 26, 27 подачи шпилек к патронам механизмов 2, 4 завертывания шпилек. На конце станины 5 закреплена наклонная направляющая 28, по которой собранные

5 детали 7 укладываются в тару (на -чертежах не показана).

Работает линия следующим образом. Перед началом работы линии предварительно загружают шпильки в бункера 24, 25

0 и раскладывают вручную детали 7 на призмы б станины 5(в нашем случае в количестве десяти штук, считая справа от начала станины 5) и запускают линию в работу нажатием кнопки пуск на пульте управления(на чер5 тежах не показан). Далее работа линии осуществляется в автоматическом режиме. При этом оператор периодически укладывает очередные детали 7 на призмы б станины 5. При помощи пневмрцилиндров 17,19 транс0 портер перемещает детали 7 к соответствующей рабочей позиции, а в конце станины 5 загружает их по наклонной направляющей 28 в тару.

Транспортирование деталей 7 заключа5 ется в следующем.

При выдвижении штока пневмоцилиндра 17 рычаги 14 и 15 поворачиваются и под- нимают штанги 9, 10. При подъеме штанг 9,

10 детали 7, лежащие на неподвижных приз- 0 мах 6 станины 5, подхватываются призмами

11 штанг 9, 10 и поднимаются выше призм 6. При выдвижении штока пневмоцилиндра 19 штанги 9, 10 совместно с деталями 7 по роликам 12, 13 рычагов 14, 15 перёмещают5 ся в горизонтальном направлении вдоль станины 5 на величину, равную двум расстояниям между соседними призмами, затем шток пневмоцилиндра 17 вдвигается и штанги 9,10 опускаются. детали,7укладыва0 ются на призмы 6 станины 5, смещенные на две призмы вперед. При движении штока пневмоцилиндра 19 штанги 9,10 возвращаются в исходное положение.

. Закрепление деталей 7 на рабочих по5 зициях производится следующим образом: при опускании штанг 9, 10 штанга 10 воздействует на рычаги 23, которые, поворачиваясь, воздействуют на фиксаторы 20, прижимающие детали 7 торцом к внутренней поверхности ограничителей 8, ближайших к механизмам 1, 2 и 3, 4. Кроме.этого, детали 7 на рабочих позициях прижимаются кяризмам 6 сверху штоками пневмоцилин-. дров (на чертежах не показаны).

После просверливания отверстия на торце детали 7 на рабочей позиции Т эта деталь после (в нашем случае четырех шагов .транспортера) перемещается к рабочей позиции 2, где производится заворачивание шпильки в отверстия детали 7, а после завертывания шпильки деталь.7 считается собранной и после (в нашем случае девяти шагов транспортера) попадают в тару.

Когда детали 7 распределятся на всех призмах 6 станины 5, то в работу загрузятся и механизмы на дополнительных рабочих позициях 3.4. В этом случае на линии будет производиться одновременное сверление отверстий на двух деталях 7 (в нашем случае после восьми шагов транспортера) и за- вертывание шпилек на двух деталях 7 одновременно после еще четырех шагов транспортера.

Данная автоматическая линия сборки простая по конструкции и технологически легко осуществима. Имеет большую расчетную производительность, которая составляет 600 деталей в час.

Ф о р м у л а и з о б р е т е н и я

1. Автоматическая линия сборки, преимущественно ножек табурета, содержащая установленные в технологической последовательности рабочие позиции с размещенными на станине базирующими элементами в. виде призм, один из торцов кото-, рых обращен к соответствующей рабочей позиции, и связывающее рабочие позиции

транспортное Средство в виде штангового транспортера с базирующими элементами в виде дополнительных призм, причем транспортер установлен внутри станины, а число основных npViSM больше числа дополнител ьных, о т л и чаю щ а я с я тем. что, с целью расширения технологических возможностей за счет проведения операций механической обработки, она снабжена дополнительными рабочими позициями, а

основные призмы - ограничителями, установленными на торцах призм, обращенных к рабочим позициям, причем в ограничителях выполнены прорези для инструмента, а каждые основания и дополнительная рабочие позиции размещены в ряд и попарно.

2. Линия по п.1,о т л и ч а ю щ а я с я тем, что каждая рабочая позиция снабжена фиксатором с направляющей втулкой и пружиной, установленными на дальнем торце

призмы соответствующей ей рабочей позиции, причем каждый фиксатор установлен внутри направляющей втулки, подпружинен относительно упомянутого ограничителя с возможностью периодического

- взаимодействия со свободным плечом дополнительно введенного двуплечего рычага, другое плечо которого кинематически связано с одной из штанг транспортера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2006 |

|

RU2323077C2 |

| Устройство для завинчивания шпилек | 1985 |

|

SU1296348A1 |

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Устройство для завинчивания шпилек | 1989 |

|

SU1701467A1 |

| Станок для сборки деталей запрессовкой | 1991 |

|

SU1819742A1 |

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ ШПИЛЕК | 1970 |

|

SU282905A1 |

| Сборочный станок автоматизированной линии | 1991 |

|

SU1808651A1 |

Использование: гибкие производственные системы, автоматические линии, где сборка совмещена с операциями механооб- работки. Сущность изобретения: линия содержит, кроме основных рабочих позиций, еще и дополнительные, причем каждые основная и дополнительная рабочие позиции размещены в один ряд и попарно объединены. На станине имеются базовые элементы в виде призм, а на штанговом транспортере, связывающем рабочие позиции,- в видело-- полнительных призм. Основные призмы имеют ограничители, установленные на торцах призм, обращенных к рабочим позициям. В ограничителях выполнены прорези для прохода инструмента к деталям. 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая линия сборки | 1974 |

|

SU505557A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1990-09-25—Подача