Изобретение относится к оборудованию листопрокатных цехов металлургического производства и касается машин, входящих в состав агрегатных линий, предназначенных для упаковки пакетов.

Целью изобретения является расширение функциональных возможностей за счет осуществления подачи брусков партиями.

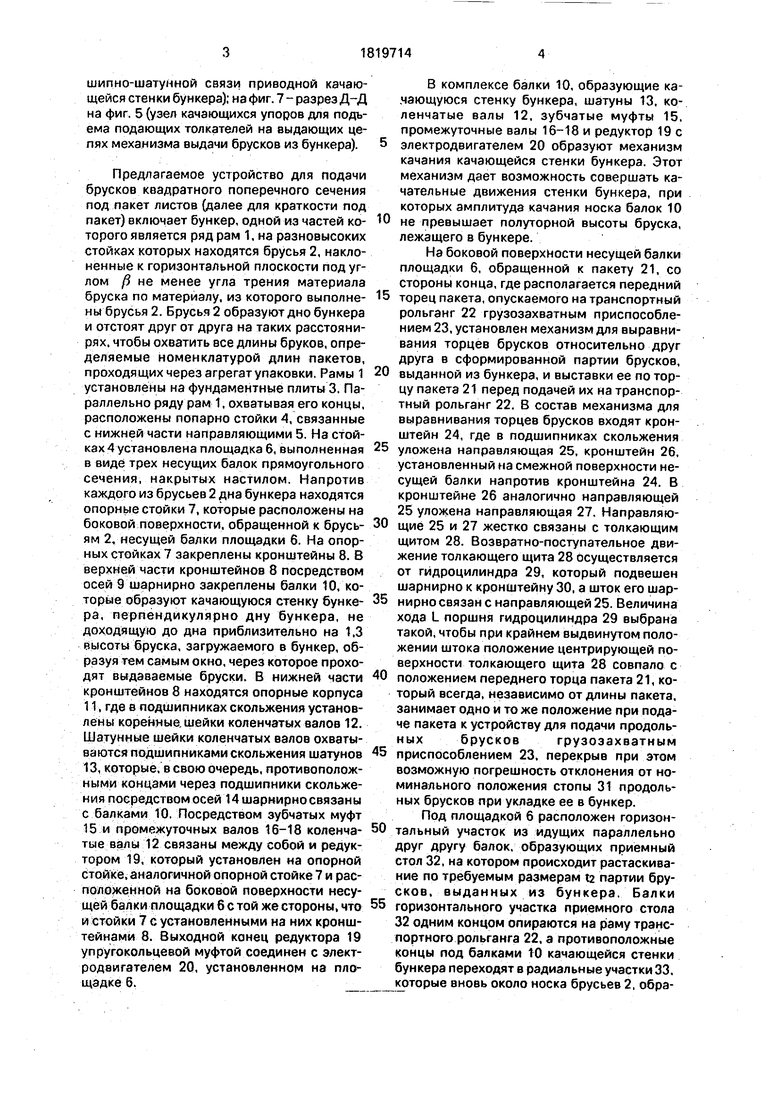

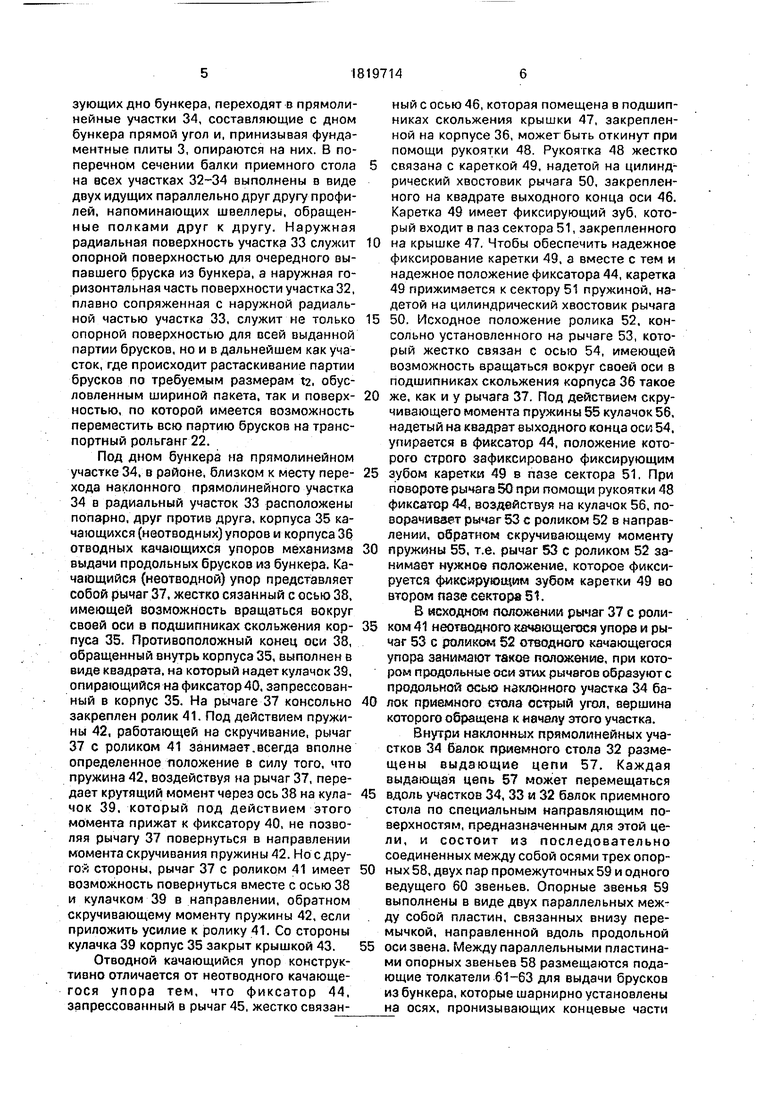

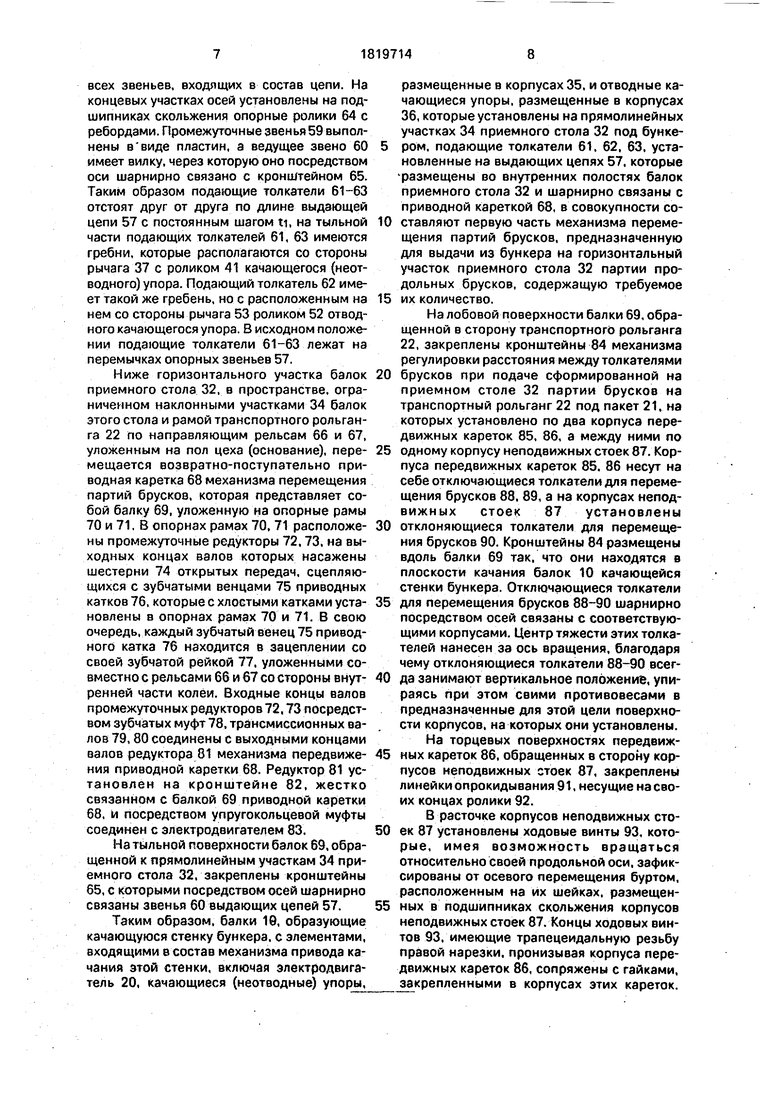

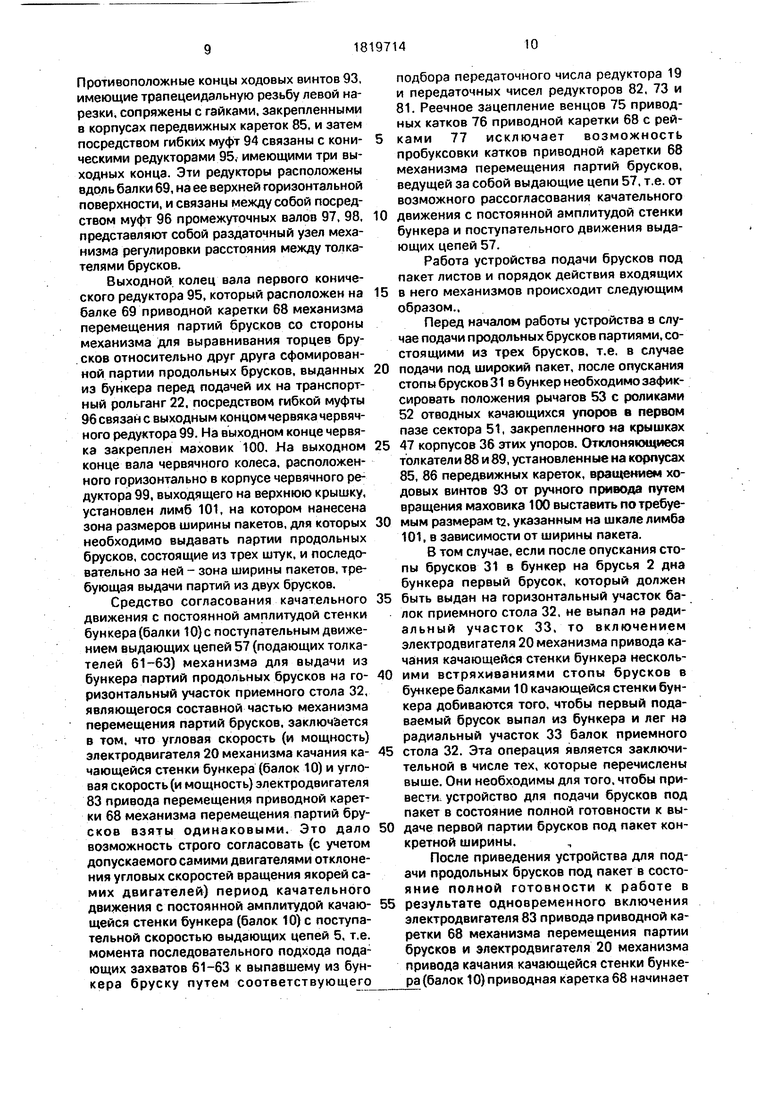

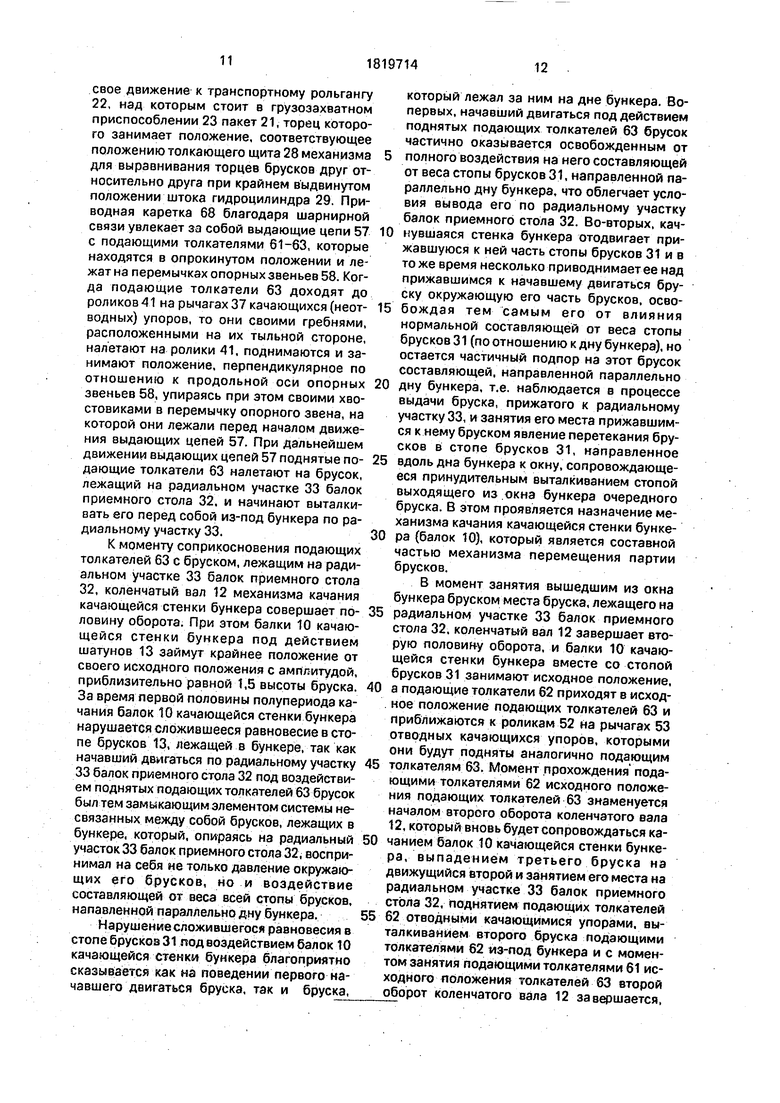

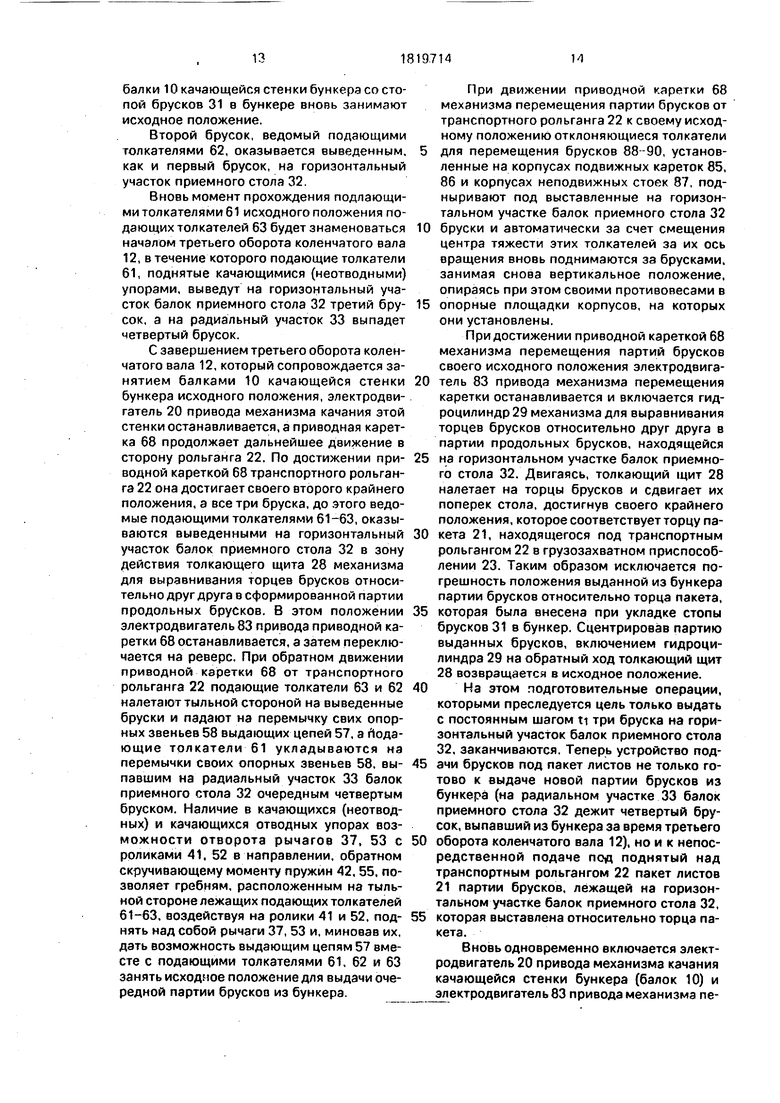

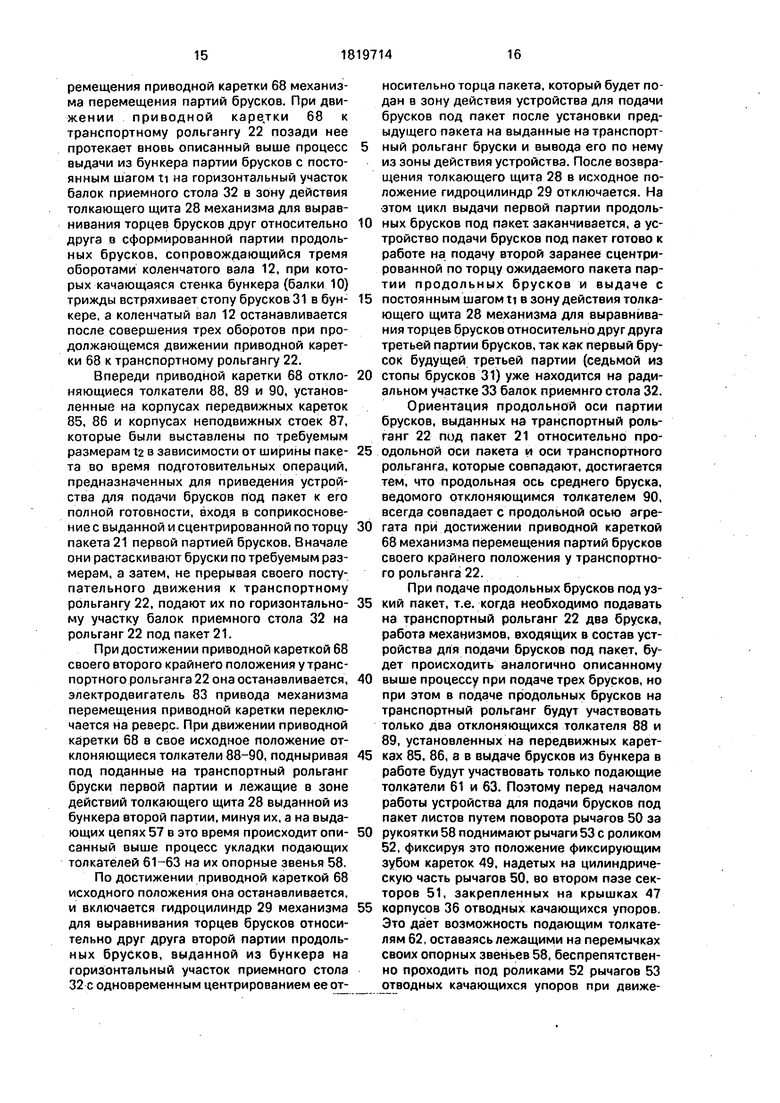

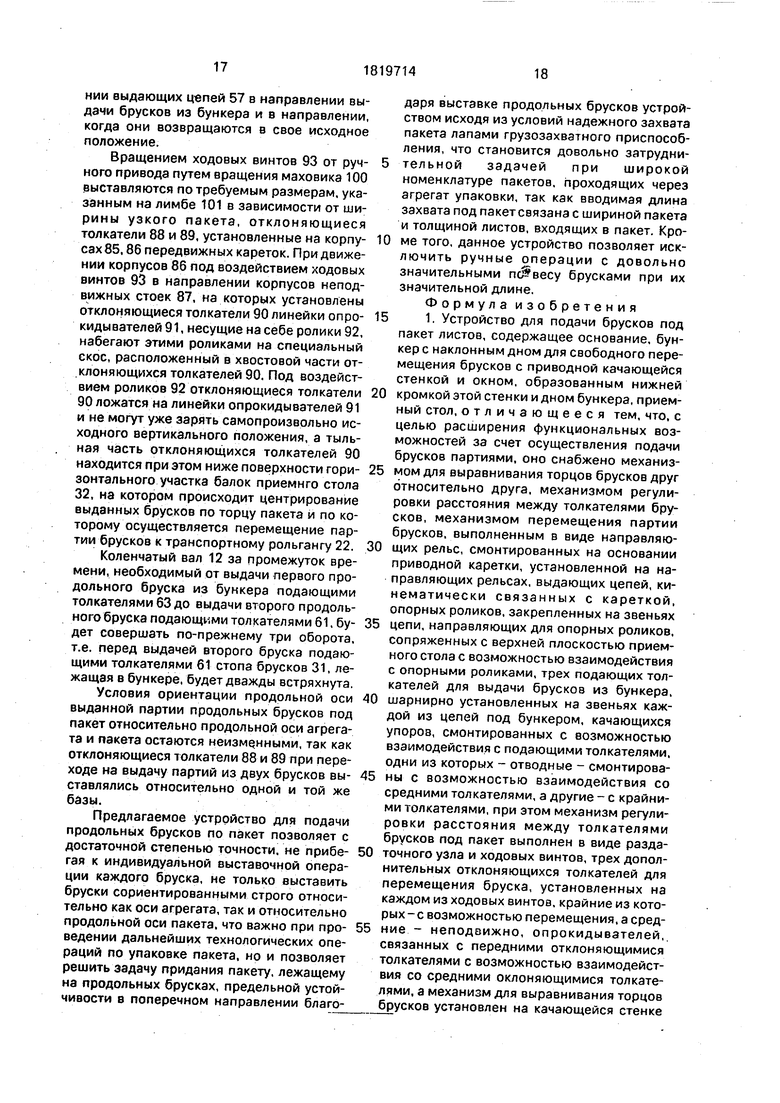

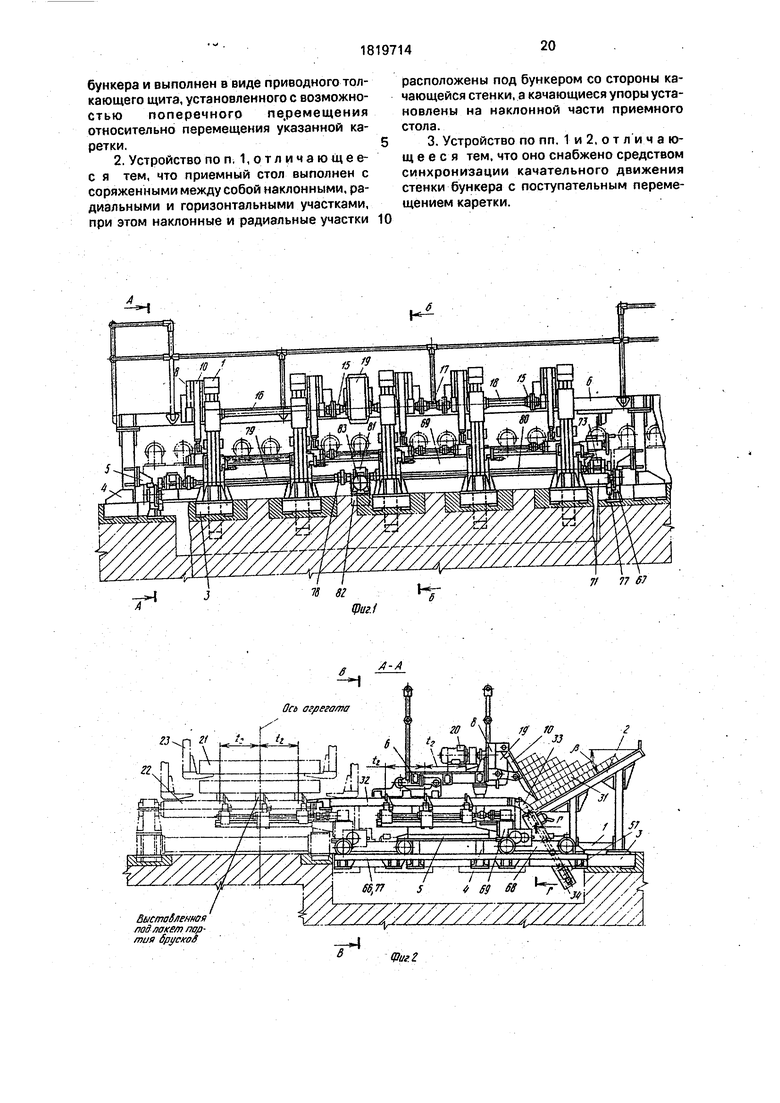

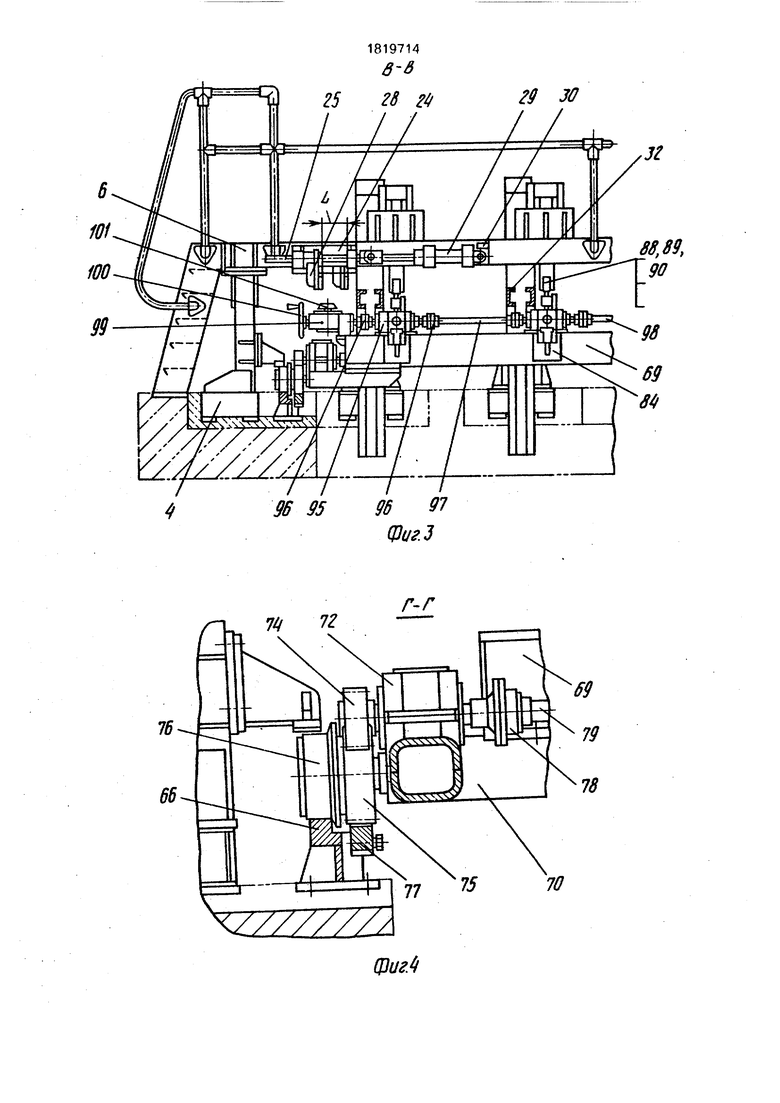

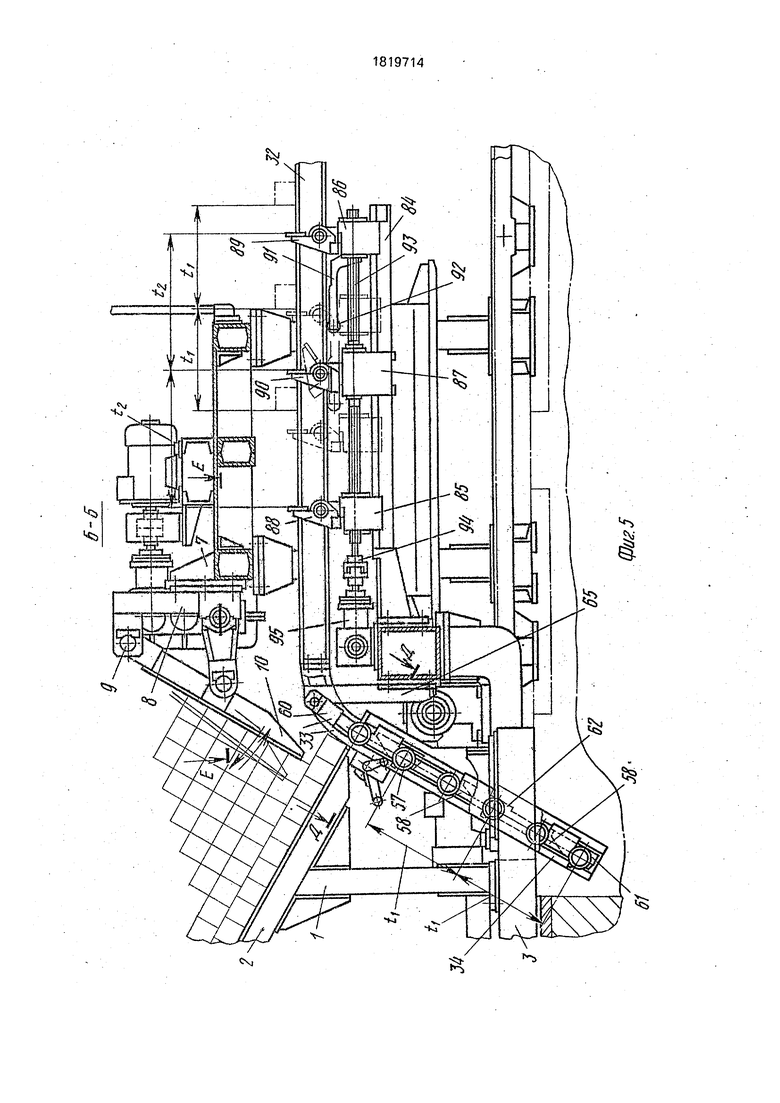

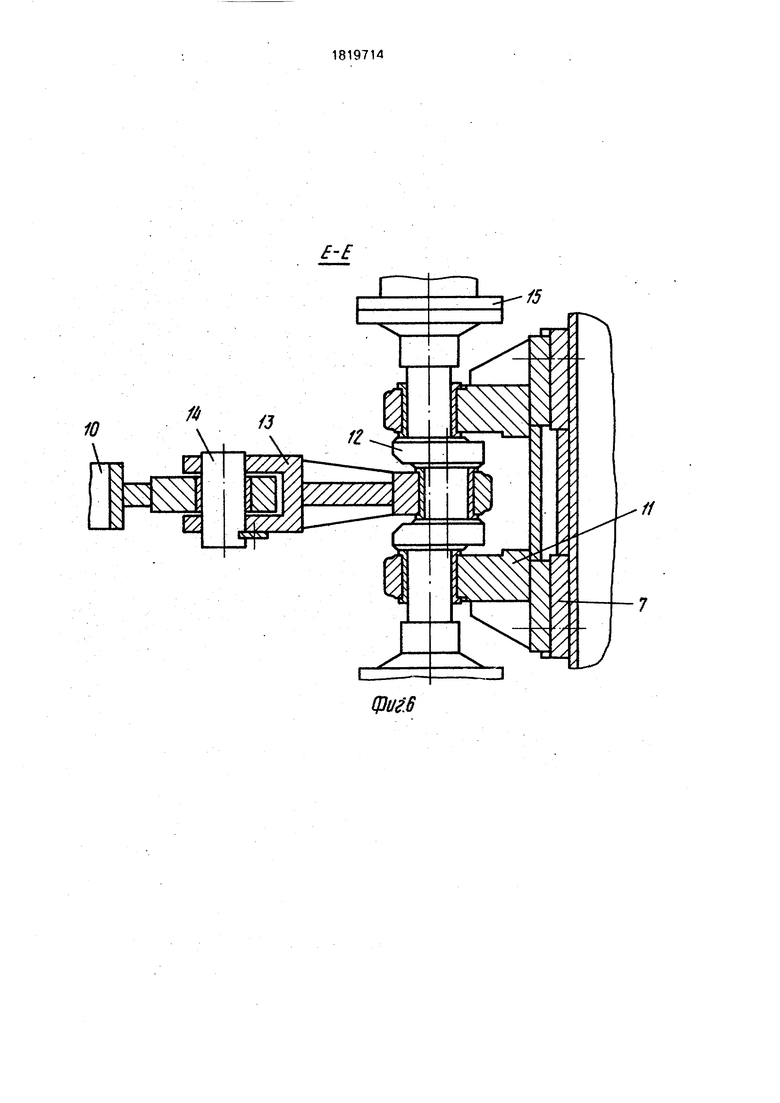

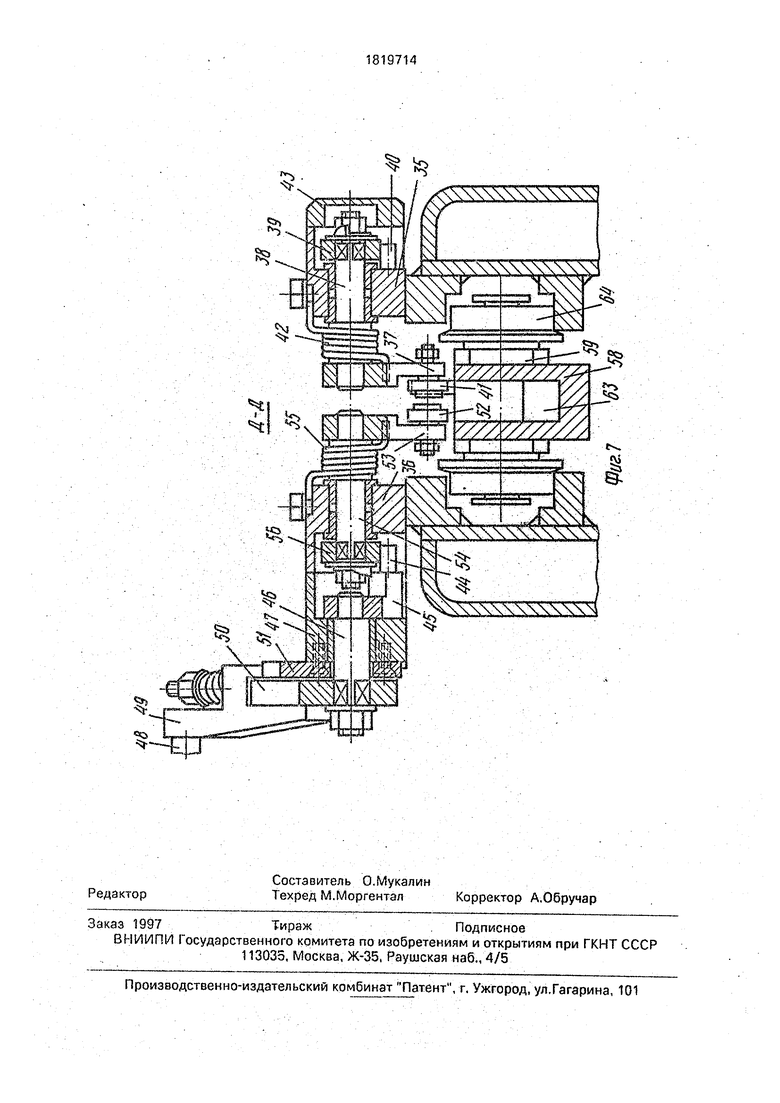

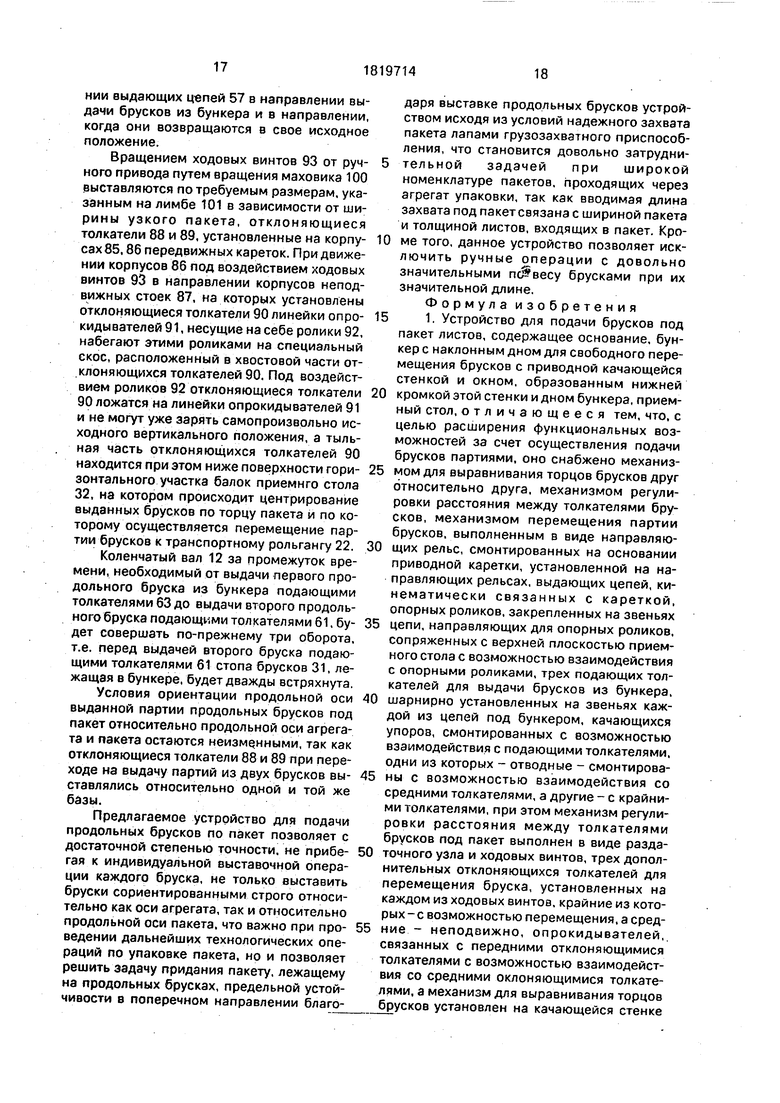

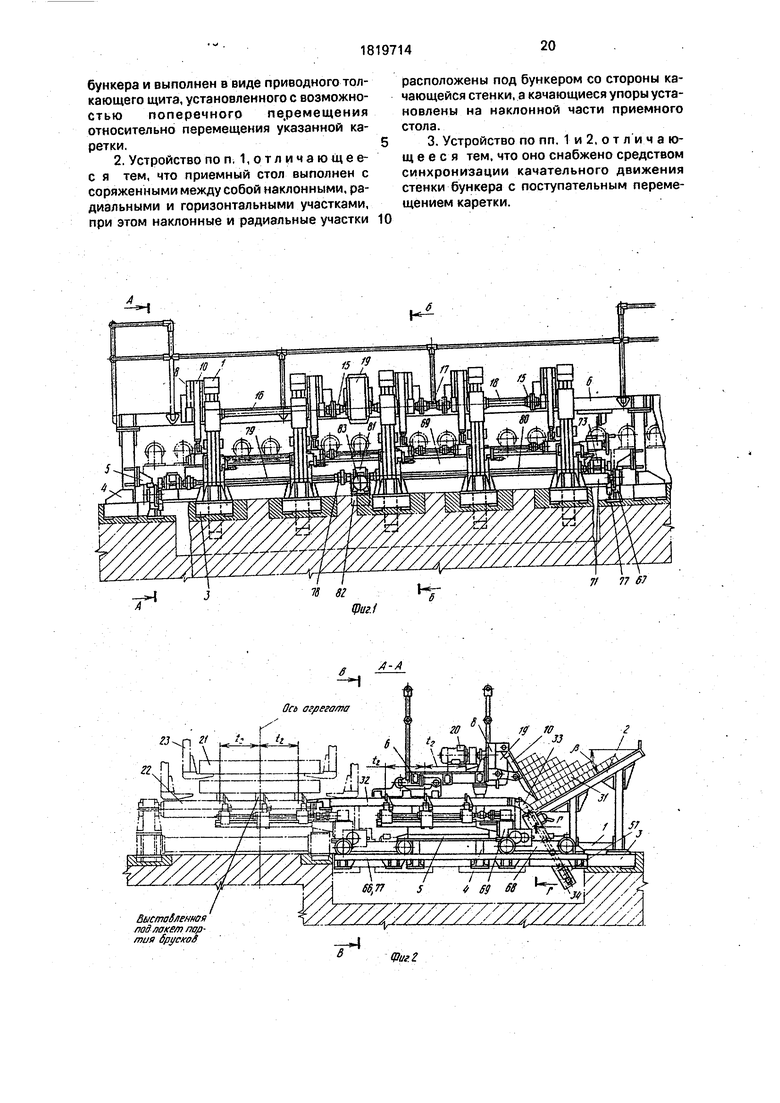

На фиг. 1 изображено устройство для подачи брусков под пакет листов со стороны загрузки брусков в бункер; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2 (механизм для выравнивания торцев

брусков относительно друг друга в сформированной партии брусков и центрирования ее по торцу пакета, раздаточный узел механизма регулировки расстояния между толкателями брусков под пакет); на фиг. 4 - разрез Г-Г на фиг. 2 (узел приводного катка каретки механизма перемещения партии брусков): на фиг. 5 - разрез Б-Б на фиг, 1 (механизм регулировки расстояния между толкателями брусков под пакет с опрокидывателем среднего отклоняющегося толкателя, механизм выдачи брусков из бункера); на фиг. 6 - разрез Е-Е на фиг., 5 (узел кривошипно-шатунной связи приводной качающейся стенки бункера); на фиг. 7 - разрез Д-Д на фиг. 5 (узел качающихся упоров для подъема подающих толкателей на выдающих цепях механизма выдачи брусков из бункера).

Предлагаемое устройство для подачи брусков квадратного поперечного сечения под пакет листов (далее для краткости под пакет) включает бункер, одной из частей ко- торого является ряд рам 1, на разновысоких стойках которых находятся брусья 2, наклоненные к горизонтальной плоскости под углом ft не менее угла трения материала бруска по материалу, из которого выполне- ны брусья 2. Брусья 2 образуют дно бункера и отстоят друг от друга на таких рзсстояни- рях. чтобы охватить все длины бруков, определяемые номенклатурой длин пакетов, проходящих через агрегат упаковки. Рамы 1 установлены на фундаментные плиты 3. Параллельно ряду рам 1, охватывая его концы, расположены попарно стойки А, связанные с нижней части направляющими 5. На стойках 4 установлена площадка 6, выполненная в виде трех несущих балок прямоугольного сечения, накрытых настилом. Напротив каждого из брусьев 2 дна бункера находятся опорные стойки 7, которые расположены на боковой поверхности, обращенной к брусь- ям 2, несущей балки площадки 6. На опорных стойках 7 закреплены кронштейны 8. В верхней части кронштейнов 8 посредством осей 9 шарнирно закреплены балки 10, которые образуют качающуюся стенку бунке- ра, перпендикулярно дну бункера, не доходящую до дна приблизительно на 1,3 высоты бруска, загружаемого в бункер, образуя тем самым окно, через которое проходят выдаваемые бруски. В нижней части кронштейнов 8 находятся опорные корпуса 11, где в подшипниках скольжения установлены коренные, шейки коленчатых валов 12. Шатунные шейки коленчатых валов охватываются подшипниками скольжения шатунов 13, которые, в свою очередь, противоположными концами через подшипники скольжения посредством осей 14 шарнирно связаны с балками 10. Посредством зубчатых муфт 15 и промежуточных валов 16-18 коленча- тые валы 12 связаны между собой и редуктором 19, который установлен на опорной стой кё, аналогичной опорной стойке 7 и рас- поло)кенной на боковой поверхности несущей балки площадки 6 с той же стороны, что и стойки 7 с установленными на них кронштейнами 8. Выходной конец редуктора 19 упруго кольце вой муфтой соединен с электродвигателем 20, установленном на площадке 6.

В комплексе балки 10, образующие ка- .чающуюся стенку бункера, шатуны 13, коленчатые валы 12, зубчатые муфты 15, промежуточные валы 16-18 и редуктор 19 с электродвигателем 20 образуют механизм качания качающейся стенки бункера. Этот механизм дает возможность совершать ка- чательные движения стенки бункера, при которых амплитуда качания носка балок 10 не превышает полуторной высоты бруска, лежащего в бункере.

На боковой поверхности несущей балки площадки 6, обращенной к пакету 21, со стороны конца, где располагается передний торец пакета, опускаемого на транспортный рольганг 22 грузозахватным приспособлением 23, установлен механизм для выравнивания торцёв брусков относительно друг друга в сформированной партии брусков, выданной из бункера, и выставки ее по торцу пакета 21 перед подачей их на транспортный рольганг 22. В состав механизма для выравнивания торцёв брусков входят кронштейн 24, где в подшипниках скольжения уложена направляющая 25, кронштейн 26, установленный на смежной поверхности несущей балки напротив кронштейна 24. В кронштейне 26 аналогично направляющей 25 уложена направляющая 27. Направляющие 25 и 27 жестко связаны с толкающим щитом 28. Возвратно-поступательное движение толкающего щита 28 осуществляется от гйдроцилиндра 29, который подвешен шарнирно к кронштейну 30, а шток его шарнирно связан с направляющей 25. Величина хода L поршня гидроцилиндра 29 выбрана такой, чтобы при крайнем выдвинутом положении штока положение центрирующей поверхности толкающего щита 28 совпало с положением переднего торца пакета 21, который всегда, независимо от длины пакета, занимает одно и тоже положение при подаче пакета к устройству для подачи продольных брусков грузозахватным приспособлением 23, перекрыв при этом возможную погрешность отклонения от номинального положения стопы 31 продольных брусков при укладке ее в бункер.

Под площадкой 6 расположен горизонтальный участок из идущих параллельно друг другу балок, образующих приемный стол 32, на котором происходит растаскива- ние по требуемым размерам tz партии брусков, выданных из бункера. Балки горизонтального участка приемного стола 32 одним концом опираются на раму транспортного рольганга 22. а противоположные концы под балками 10 качающейся стенки бункера переходят в радиальные участки 33. которые вновь около носка брусьев 2, образующих дно бункера, переходят в прямолинейные участки 34, составляющие с дном бункера прямой угол и, принизывая фундаментные плиты 3, опираются на них. В поперечном сечении балки приемного стола на всех участках 32-34 выполнены в виде двух идущих параллельно друг другу профилей, напоминающих швеллеры, обращенные полками друг к другу. Наружная радиальная поверхность участка 33 служит опорной поверхностью для очередного выпавшего бруска из бункера, а наружная горизонтальная часть поверхности участка 32, плавно сопряженная с наружной радиальной частью участка 33, служит не только опорной поверхностью для осей выданной партии брусков, но и в дальнейшем как участок, где происходит растаскивание партии брусков по требуемым размерам t2, обусловленным шириной пакета, так и поверхностью, по которой имеется возможность переместить всю партию брусков на транспортный рольганг 22.

Под дном бункера на прямолинейном участке 34, в районе, близком к месту перехода наклонного прямолинейного участка 34 в радиальный участок 33 расположены попарно, друг против друга, корпуса 35 качающихся (неотводных) упоров и корпуса 36 отводных качающихся упоров механизма выдачи продольных брусков из бункера. Качающийся (неотводной) упор представляет собой рычаг 37, жестко сязанный с осью 38, имеющей возможность вращаться вокруг своей оси в подшипниках скольжения корпуса 35. Противоположный конец оси 38, обращенный внутрь корпуса 35, выполнен в виде квадрата, на который надет кулачок 39, опирающийся на фиксатор 40. запрессованный в корпус 35. На рычаге 37 консольно закреплен ролик 41. Под действием пружины 42, работающей на скручивание, рычаг 37 с роликом 41 занимает.всегда вполне определенное положение в силу того, что пружина 42, воздействуя на рычаг 37, передает крутящий момент через ось 38 на кулачок 39, который под действием этого момента прижат к фиксатору 40, не позволяя рычагу 37 повернуться в направлении момента скручивания пружины 42. Но с другой стороны, рычаг 37 с роликом 41 имеет возможность повернуться вместе с осью 38 и кулачком 39 в направлении, обратном скручивающему моменту пружины 42, если приложить усилие к ролику 41. Со стороны кулачка 39 корпус 35 закрыт крышкой 43.

Отводной качающийся упор конструктивно отличается от неотводного качающегося упора тем, что фиксатор 44, запрессованный в рычаг 45, жестко связанный с осью 46, которая помещена в подшипниках скольжения крышки 47, закрепленной на корпусе 36, может быть откинут при помощи рукоятки 48. Рукоятка 48 жестко 5 связана с кареткой 49, надетой на цилиндрический хвостовик рычага 50, закрепленного на квадрате выходного конца оси 46. Каретка 49 имеет фиксирующий зуб, который входит в паз сектора 51, закрепленного

0 на крышке 47. Чтобы обеспечить надежное фиксирование каретки 49, а вместе с тем и надежное положение фиксатора 44, каретка 49 прижимается к сектору 51 пружиной, надетой на цилиндрический хвостовик рычага

5 50. Исходное положение ролика 52, кон- сольно установленного на рычаге 53, который жестко связан с осью 54, имеющей возможность вращаться вокруг своей оси в подшипниках скольжения корпуса 36 такое

0 же, как и у рычага 37. Под действием скручивающего момента пружины 55 кулачок 56, надетый на квадрат выходного конца оси 54. упирается в фиксатор 44, положение которого строго зафиксировано фиксирующим

5 зубом каретки 49 в пазе сектора 51. При повороте рычага 50 при помощи рукоятки 48 фиксатор 44, воздействуя на кулачок 56, поворачивает рычаг 53 с роликом 52 в направлении, обратном скручивающему моменту

0 пружины 55, т.е. рычаг 53 с роликом 52 занимает нужное положение, которое фиксируется фиксирующим зубом каретки 49 во втором пазе секторе 51.

В исходном положении рычаг 37 с роли5 ком 41 неотводного качающегося упора и рычаг 53 с роликом 52 отводного качающегося упора занимают такое положение, при котором продольные оси этих рычагов образуют с продольной осью наклонного участка 34 ба0 лок приемного стола острый угол, вершина которого обращена к началу этого участка.

Внутри наклонных прямолинейных участков 34 балок приемного стола 32 размещены выдающие цепи 57. Каждая выдающая цепь 57 может перемещаться

5 вдоль участков 34, 33 и 32 балок приемного стола по специальным направляющим поверхностям, предназначенным для этой цели, и состоит из последовательно соединенных между собой осями трех опор0 ных 58, двух пар промежуточных 59 и одного ведущего 60 звеньев. Опорные звенья 59 выполнены в виде двух параллельных меж- . ду собой пластин, связанных внизу перемычкой, направленной вдоль продольной

5 оси звена. Между параллельными пластинами опорных звеньев 58 размещаются подающие толкатели 61-63 для выдачи брусков из бункера, которые шарнирно установлены на осях, пронизывающих концевые части

всех звеньев, входящих в состав цепи. На концевых участках осей установлены на подшипниках скольжения опорные ролики 64 с ребордами. Промежуточные звенья 59 выполнены в виде пластин, а ведущее звено 60 имеет вилку, через которую оно посредством оси шарнирно связано с кронштейном 65. Таким образом подающие толкатели 61-63 отстоят друг от друга по длине выдающей цепи 57 с постоянным шагом ti, на тыльной части подающих толкателей 61, 63 имеются гребни, которые располагаются со стороны рычага 37 с роликом 41 качающегося (неотводного) упора. Подающий толкатель 62 имеет такой же гребень, но с расположенным на нем со стороны рычага 53 роликом 52 отводного качающегося упора. В исходном положении подающие толкатели 61-63 лежат на перемычках опорных звеньев 57.

Ниже горизонтального участка балок приемного стола 32, в пространстве, ограниченном наклонными участками 34 балок этого стола и рамой транспортного рольганга 22 по направляющим рельсам 66 и 67, уложенным на пол цеха (основание), перемещается возвратно-поступательно приводная каретка 68 механизма перемещения партий брусков, которая представляет собой балку 69, уложенную на опорные рамы 70 и 71, В опорнах рамах 70, 71 расположены промежуточные редукторы 72,73, на выходных концах валов которых насажены шестерни 74 открытых передач, сцепляющихся с зубчатыми венцами 75 приводных катков 76, которые с хлостыми катками установлены в опорнах рамах 70 и 71. В свою очередь, каждый зубчатый венец 75 приводного катка 76 находится в зацеплении со своей зубчатой рейкой 77. уложенными совместно с рельсами 66 и 67 со стороны внутренней части колеи. Входные концы валов промежуточных редукторов 72,73 посредством зубчатых муфт 78, трансмиссионных валов 79,80 соединены с выходными концами валов редуктора 81 механизма передвижения приводной каретки 68. Редуктор 81 установлен на кронштейне 82, жестко связанном с балкой 69 приводной каретки 68, и посредством упругокольцевой муфты соединен с электродвигателем 83.

На тыльной поверхности балок 69, обращенной к прямолинейным участкам 34 приемного стола 32. закреплены кронштейны 65, с которыми посредством осей шарнирно связаны звенья 60 выдающих цепей 57.

Таким образом, балки 19, образующие качающуюся стенку бункера, с элементами, входящими в состав механизма привода качания этой стенки, включая электродвигатель 20, качающиеся (неотводные) упоры,

размещенные в корпусах 35, и отводные качающиеся упоры, размещенные в корпусах 36, которые установлены на прямолинейных участках 34 приемного стола 32 под бункером, подающие толкатели 61. 62, 63. установленные на выдающих цепях 57, которые размещены во внутренних полостях балок приемного стола 32 и шарнирно связаны с приводной кареткой 68, в совокупности со0 ставляют первую часть механизма перемещения партий брусков, предназначенную для выдачи из бункера на горизонтальный участок приемного стола 32 партии продольных брусков, содержащую требуемое

5 их количество.

На лобовой поверхности балки 69, обращенной в сторону транспортного рольганга 22, закреплены кронштейны 84 механизма регулировки расстояния между толкателями

0 брусков при подаче сформированной на приемном столе 32 партии брусков на транспортный рольганг 22 под пакет 21, на которых установлено по два корпуса передвижных кареток 85, 86, а между ними по

5 одному корпусу неподвижных стоек 87. Корпуса передвижных кареток 85. 86 несут на себе отключающиеся толкатели для перемещения брусков 88. 89, а на корпусах непод- вижных стоек 87 установлены

0 отклоняющиеся толкатели для перемещения брусков 90. Кронштейны 84 размещены вдоль балки 69 так. что они находятся в плоскости качания балок 10 качающейся стенки бункера. Отключающиеся толкатели

5 для перемещения брусков 88-90 шарнирно посредством осей связаны с соответствующими корпусами. Центр тяжести этих толкателей нанесен за ось вращения, благодаря чему отклоняющиеся толкатели 88-90 всег0 да занимают вертикальное положение, упираясь при этом свими противовесами в предназначенные для этой цели поверхности корпусов, на которых они установлены. На торцевых поверхностях передвиж5 ных кареток 86, обращенных в сторону корпусов неподвижных стоек 87, закреплены линейки опрокидывания 91, несущие на своих концах ролики 92.

В расточке корпусов неподвижных сто0 ек 87 установлены ходовые винты 93, которые, имея возможность вращаться относительно своей продольной оси, зафиксированы от осевого перемещения буртом, расположенным на их шейках, размещен5 ных в подшипниках скольжения корпусов неподвижных стоек 87. Концы ходовых винтов 93, имеющие трапецеидальную резьбу правой нарезки, пронизывая корпуса передвижных кареток 86, сопряжены с гайками, закрепленными в корпусах этих кареток.

Противоположные концы ходовых винтов 93, имеющие трапецеидальную резьбу левой нарезки, сопряжены с гайками, закрепленными в корпусах передвижных кареток 85, и затем посредством гибких муфт 94 связаны с коническими редукторами 95, имеющими три выходных конца. Эти редукторы расположены вдоль балки 69, на ее верхней горизонтальной поверхности, и связаны между собой посредством муфт 96 промежуточных валов 97, 98, представляют собой раздаточный узел механизма регулировки расстояния между толкателями брусков.

Выходной колец вала первого конического редуктора 95, который расположен на балке 69 приводной каретки 68 механизма перемещения партий брусков со стороны механизма для выравнивания торцев брусков относительно друг друга сфомирован- ной партии продольных брусков, выданных из бункера перед подачей их на транспортный рольганг 22. посредством гибкой муфты 96 связан с выходным концом червяка червячного редуктора 99. На выходном конце червяка закреплен маховик 100. На выходном конце вала червячного колеса, расположенного горизонтально в корпусе червячного редуктора 99, выходящего на верхнюю крышку, установлен лимб 101, на котором нанесена зона размеров ширины пакетов, для которых необходимо выдавать партии продольных брусков, состоящие из трех штук, и последовательно за ней - зона ширины пакетов, требующая выдачи партий из двух брусков.

Средство согласования качательного движения с постоянной амплитудой стенки бункера (балки 10)с поступательным движением выдающих цепей 57 (подающих толкателей 61-63) механизма для выдачи из бункера партий продольных брусков на горизонтальный участок приемного стола 32, являющегося составной частью механизма перемещения партий брусков, заключается в том. что угловая скорость (и мощность) электродвигателя 20 механизма качания качающейся стенки бункера (балок 10) и угловая скорость (и мощность) электродвигателя 83 привода перемещения приводной каретки 68 механизма перемещения партий брусков взяты одинаковыми. Это дало возможность строго согласовать (с учетом допускаемого самими двигателями отклонения угловых скоростей вращения якорей самих двигателей) период качательного движения с постоянной амплитудой качающейся стенки бункера (балок 10) с поступательной скоростью выдающих цепей 5, т.е. момента последовательного подхода подающих захватов 61-63 к выпавшему из бункера бруску путем соответствующего

подбора передаточного числа редуктора 19 и передаточных чисел редукторов 82, 73 и 81. Реечное зацепление венцов 75 приводных катков 76 приводной каретки 68 с рей- ками 77 исключает возможность пробуксовки катков приводной каретки 68 механизма перемещения партий брусков, ведущей за собой выдающие цепи 57, т.е. от возможного рассогласования качательного

0 движения с постоянной амплитудой стенки бункера и поступательного движения выдающих цепей 57.

Работа устройства подачи брусков под пакет листов и порядок действия входящих

5 в него механизмов происходит следующим образом..

Перед началом работы устройства в случае подачи продольных брусков партиями, состоящими из трех брусков, т.е. в случае

0 подачи под широкий пакет, после опускания стопы брусков 31 в бункер необходимо зафиксировать положения рычагов 53 с роликами 52 отводных качающихся упоров в первом пазе сектора 51, закрепленного на крышках

5 47 корпусов 36 этих упоров. Отклоняющиеся толкатели 88 и 89, установленные на корпусах 85, 86 передвижных кареток, вращением ходовых винтов 93 от ручного привода путем вращения маховика 100 выставить по требуе0 мым размерам ta, указанным на шкале лимба 101, в зависимости от ширины пакета.

В том случае, если после опускания стопы брусков 31 в бункер на брусья 2 дна бункера первый брусок, который должен

5 быть выдан на горизонтальный участок балок приемного стола 32, не выпал на радиальный участок 33, то включением электродвигателя 20 механизма привода качания качающейся стенки бункера несколь0 ими встряхиваниями стопы брусков в бу« кере ба л кзми 10 кача ющейся стен ки бун - кера добиваются того, чтобы первый подаваемый брусок выпал из бункера и лег на радиальный участок 33 балок приемного

5 стола 32. Эта операция является заключительной в числе тех, которые перечислены выше. Они необходимы для того, чтобы привести, устройство для подачи брусков под пакет в состояние полной готовности к вы0 даче первой партии брусков под пакет конкретной ширины.

После приведения устройства для подачи продольных брусков под пакет в состояние полной готовности к работе в

5 результате одновременного включения электродвигателя 83 привода приводной каретки 68 механизма перемещения партии брусков и электродвигателя 20 механизма привода качания качающейся стенки бункера (балок 10) приводная каретка 68 начинает

свое движение к транспортному рольгангу 22, над которым стоит в грузозахватном приспособлении 23 пакет 21, торец которого занимает положение, соответствующее положению толкающего щита 28 механизма для выравнивания торцев брусков друг относительно друга при крайнем выдвинутом положении штока гидроцилиндра 29. Приводная каретка 68 благодаря шарнирной связи увлекает за собой выдающие цепи 57 с подающими толкателями 61-63, которые находятся в опрокинутом положении и лежат на перемычках опорных звеньев 58. Когда подающие толкатели 63 доходят до роликов 41 на рычагах 37 качающихся (неотводных) упоров, то они своими гребнями, расположенными на их тыльной стороне, налетают на ролики 41, поднимаются и занимают положение, перпендикулярное по отношению к продольной оси опорных звеньев 58, упираясь при этом своими хвостовиками в перемычку опорного звена, на которой они лежали перед началом движения выдающих цепей 57. При дальнейшем движении выдающих цепей 57 поднятые подающие толкатели 63 налетают на брусок, лежащий на радиальном участке 33 балок приемного стола 32, и начинают выталкивать его перед собой из-под бункера по радиальному участку 33.

К моменту соприкосновения подающих толкателей 63 с бруском, лежащим на радиальном участке 33 балок приемного стола 32, коленчатый вал 12 механизма качания качающейся стенки бункера совершает половину оборота. При этом балки 10 качающейся стенки бункера под действием шатунов 13 займут крайнее положение от своего исходного положения с амплитудой, приблизительно равной 1,5 высоты бруска. За время первой половины полупериода качания балок 10 качающейся стенки бункера нарушается сложившееся равновесие в стопе брусков 13, лежащей в бункере, так как начавший двигаться по радиальному участку 33 балок приемного стола 32 под воздействием поднятых подающих толкателей 63 брусок был тем замыкающим элементом системы несвязанных между собой брусков, лежащих в бункере, который, опираясь на радиальный участок 33 балок приемного стола 32, воспринимал на себя не только давление окружающих его брусков, но и воздействие составляющей от веса всей стопы брусков, напавленной параллельно дну бункера.

Нарушение сложившегося равновесия в стопе брусков 31 под воздействием балок 10 качающейся стенки бункера благоприятно сказывается как на поведении первого начавшего двигаться бруска, так и бруска,

который лежал за ним на дне бункера. Во- первых, начавший двигаться под действием поднятых подающих толкателей 63 брусок частично оказывается освобожденным от

полного воздействия на него составляющей от веса стопы брусков 31, направленной параллельно дну бункера, что облегчает условия вывода его по радиальному участку балок приемного стола 32. Во-вторых, кач0 нувшаяся стенка бункера отодвигает прижавшуюся к ней часть стопы брусков 31 и в тоже время несколько приводнимаетее над прижавшимся к начавшему двигаться бруску окружающую его часть брусков, осво5 бождая тем самым его от влияния нормальной составляющей от веса стопы брусков 31 (по отношению к дну бункера), но остается частичный подпор на этот брусок составляющей, направленной параллельно

0 дну бункера, т.е. наблюдается в процессе выдачи бруска, прижатого к радиальному участку 33, и занятия его места прижавшимся к нему бруском явление перетекания брусков в стопе брусков 31, направленное

5 вдоль дна бункера к окну, сопровождающееся принудительным выталкиванием стопой выходящего из окна бункера очередного бруска. В этом проявляется назначение механизма качания качающейся стенки бунке0 ра (балок 10), который является составной частью механизма перемещения партии брусков.

В момент занятия вышедшим из окна бункера бруском места бруска, лежащего на

5 радиальном участке 33 балок приемного стола 32. коленчатый вал 12 завершает вторую половину оборота, и балки 10 качающейся стенки бункера вместе со стопой брусков 31 занимают исходное положение,

0 а подающие толкатели 62 приходят в исход. ное положение подающих толкателей 63 и

приближаются к роликам 52 на рычагах 53

отводных качающихся упоров, которыми

они будут подняты аналогично подающим

5 толкателям 63. Момент прохождения подающими толкателями 62 исходного положения подающих толкателей 63 знаменуется началом второго оборота коленчатого вала 12, который вновь будет сопровождаться ка0 чанием балок 10 качающейся стенки бункера, выпадением третьего бруска на движущийся второй и занятием его места на радиальном участке 33 балок приемного стола 32, поднятием подающих толкателей

5 62 отводными качающимися упорами, выталкиванием второго бруска подающими толкателями 62 из-под бункера и с моментом занятия подающими толкателями 61 исходного положения толкателей 63 второй оборот коленчатого вала 12 завершается,

балки 10 качающейся стенки бункера со стопой брусков 31 в бункере вновь занимают исходное положение.

Второй брусок, ведомый подающими толкателями 62, оказывается выведенным, как и первый брусок, на горизонтальный участок приемного стола 32.

Вновь момент прохождения подлающи- ми толкателями 61 исходного положения подающих толкателей 63 будет знаменоваться началом третьего оборота коленчатого вала 12, в течение которого подающие толкатели 61, поднятые качающимися (неотводными) упорами, выведут на горизонтальный участок балок приемного стола 32 третий брусок, а на радиальный участок 33 выпадет четвертый брусок.

С завершением третьего оборота коленчатого вала 12, который сопровождается занятием балками 10 качающейся стенки бункера исходного положения, электродвигатель 20 привода механизма качания этой стенки останавливается, а приводная каретка 68 продолжает дальнейшее движение в сторону рольганга 22. По достижении приводной кареткой 68 транспортного рольганга 22 она достигает своего второго крайнего положения, а все три бруска, до этого ведомые подающими толкателями 61-63, оказываются выведенными на горизонтальный участок балок приемного стола 32 в зону действия толкающего щита 28 механизма для выравнивания торцев брусков относительно друг друга в сформированной партии продольных брусков. В этом положении электродвигатель 83 привода приводной каретки 68 останавливается, а затем переключается на реверс. При обратном движении приводной каретки 68 от транспортного рольганга 22 подающие толкатели 63 и 62 налетают тыльной стороной на выведенные бруски и падают на перемычку свих опорных звеньев 58 выдающих цепей 57, а подающие толкатели 61 укладываются на перемычки своих опорных звеньев 58, выпавшим на радиальный участок 33 балок приемного стола 32 очередным четвертым бруском. Наличие в качающихся (неотводных) и качающихся отводных упорах возможности отворота рычагов 37, 53 с роликами 41, 52 в направлении, обратном скручивающему моменту пружин 42. 55, позволяет гребням, расположенным на тыльной стороне лежащих подающих толкателей 61-63, воздействуя на ролики 41 и 52, поднять над собой рычаги 37, 53 и, миновав их, дать возможность выдающим цепям 57 вместе с подающими толкателями 61, 62 и 63 занять исходное положение для выдачи очередной партии брусков из бункера.

При движении приводной каретки 68 механизма перемещения партии брусков от транспортного рольганга 22 к своему исходному положению отклоняющиеся толкатели для перемещения брусков 88--90, установленные на корпусах подвижных кареток 85, 86 и корпусах неподвижных стоек 87, подныривают под выставленные на горизонтальном участке балок приемного стола 32

0 бруски и автоматически за счет смещения центра тяжести этих толкателей за их ось вращения вновь поднимаются за брусками, занимая снова вертикальное положение, опираясь при этом своими противовесами в

5 опорные площадки корпусов, на которых они установлены.

При достижении приводной кареткой 68 механизма перемещения партий брусков своего исходного положения электродвига0 тель 83 привода механизма перемещения каретки останавливается и включается гидроцилиндр 29 механизма для выравнивания торцев брусков относительно друг друга в партии продольных брусков, находящейся

5 на горизонтальном участке балок приемного стола 32. Двигаясь, толкающий щит 28 налетает на торцы брусков и сдвигает их поперек стола, достигнув своего крайнего положения, которое соответствует торцу па0 кета 21, находящегося под транспортным рольгангом 22 в грузозахватном приспособлении 23. Таким образом исключается погрешность положения выданной из бункера партии брусков относительно торца пакета,

5 которая была внесена при укладке стопы брусков 31 в бункер. Сцентрировав партию выданных брусков, включением гидроцилиндра 29 на обратный ход толкающий щит 28 возвращается в исходное положение.

0 На этом подготовительные операции, которыми преследуется цель только выдать с постоянным шагом и три бруска на горизонтальный участок балок приемного стола 32, заканчиваются. Теперь устройство под5 ачи брусков под пакет листов не только готово к выдаче новой партии брусков из бункера (на радиальном участке 33 балок приемного стола 32 дежит четвертый брусок, выпавший из бункера за время третьего

0 оборота коленчатого вала 12), но и к непосредственной подаче под поднятый над транспортным рольгангом 22 пакет листов 21 партии брусков, лежащей на горизонтальном участке балок приемного стола 32,

5 которая выставлена относительно торца пакета.

Вновь одновременно включается электродвигатель 20 привода механизма качания качающейся стенки бункера (балок 10) и электродвигатель 83 привода механизма перемещения приводной каретки 68 механизма перемещения партий брусков. При дви- жении приводной каре.тки 68 к транспортному рольгангу 22 позади нее протекает вновь описанный выше процесс выдачи из бункера партии брусков с постоянным шагом ti на горизонтальный участок балок приемного стола 32 в зону действия толкающего щита 28 механизма для выравнивания торцев брусков друг относительно друга в сформированной партии продольных брусков, сопровождающийся тремя оборотами коленчатого вала 12, при которых качающаяся стенка бункера (балки 10) трижды встряхивает стопу брусков 31 в бун- кере, а коленчатый вал 12 останавливается после совершения трех оборотов при продолжающемся движении приводной каретки 68 к транспортному рольгангу 22.

Впереди приводной каретки 68 откло- няющиеся толкатели 88, 89 и 90, установленные на корпусах передвижных кареток 85, 86 и корпусах неподвижных стоек 87, которые были выставлены по требуемым размерам t2 в зависимости от ширины паке- та во время подготовительных операций, предназначенных для приведения устройства для подачи брусков под пакет к его полной готовности, входя в соприкосновеннее выданной и сцентрированной по торцу пакета 21 первой партией брусков. Вначале они растаскивают бруски по требуемым размерам, а затем, не прерывая своего поступательного движения к транспортному рольгангу 22, подают их по горизонтально- му участку балок приемного стола 32 на рольганг 22 под пакет 21.

При достижении приводной кареткой 68 своего второго крайнего положения у транспортного рольганга 22 она останавливается, электродвигатель 83 привода механизма перемещения приводной каретки переключается на реверс. При движении приводной каретки 68 в свое исходное положение отклоняющиеся толкатели 88-90, подныривая под поданные на транспортный рольганг бруски первой партии и лежащие в зоне действий толкающего щита 28 выданной из бункера второй партии, минуя их, а на выдающих цепях 57 в это время происходит опи- санный выше процесс укладки подающих толкателей 61-63 на их опорные звенья 58.

По достижении приводной кареткой 68 исходного положения она останавливается, и включается гидроцилиндр 29 механизма для выравнивания торцев брусков относительно друг друга второй партии продольных брусков, выданной из бункера на горизонтальный участок приемного стола 32 с одновременным центрированием ее относительно торца пакета, который будет подан в зону действия устройства для подачи брусков под пакет после установки предыдущего пакета на выданные на транспортный рольганг бруски и вывода его по нему из зоны действия устройства. После возвращения толкающего щита 28 в исходное положение гидроцилиндр 29 отключается. На этом цикл выдачи первой партии продольных брусков под пакет заканчивается, а устройство подачи брусков под пакет готово к работе на подачу второй заранее сцентрированной по торцу ожидаемого пакета партии продольных брусков и выдаче с постоянным шагом ti в зону действия толкающего щита 28 механизма для выравнивания торцев брусков относительно друг друга третьей партии брусков, так как первый брусок будущей третьей партии (седьмой из стопы брусков 31) уже находится на радиальном участке 33 балок приемнго стола 32.

Ориентация продольной оси партии брусков, выданных на транспортный рольганг 22 под пакет 21 относительно про- одольной оси пакета и оси транспортного рольганга, которые совпадают, достигается тем, что продольная ось среднего бруска, ведомого отклоняющимся толкателем 90, всегда совпадает с продольной осью агрегата при достижении приводкой кареткой 68 механизма перемещения партий брусков своего крайнего положения у транспортного рольганга 22.

При подаче продольных брусков под узкий пакет, т.е. когда необходимо подавать на транспортный рольганг 22 два бруска, работа механизмов, входящих в состав устройства для подачи брусков под пакет, будет происходить аналогично описанному выше процессу при подаче трех брусков, но при этом в подаче продольных брусков на транспортный рольганг будут участвовать только два отклоняющихся толкателя 88 и 89, установленных на передвижных каретках 85, 86, а в выдаче брусков из бункера в работе будут участвовать только подающие толкатели 61 и 63. Поэтому перед началом работы устройства для подачи брусков под пакет листов путем поворота рычагов 50 за рукоятки 58 поднимают рычаги 53 с роликом 52, фиксируя это положение фиксирующим зубом кареток 49, надетых на цилиндрическую часть рычагов 50. во втором пазе секторов 51, закрепленных на крышках 47 корпусов 36 отводных качающихся упоров. Это дает возможность подающим толкателям 62, оставаясь лежащими на перемычках своих опорных звеньев 58, беспрепятственно проходить под роликами 52 рычагов 53 отводных качающихся упоров при движении выдающих цепей 57 в направлении выдачи брусков из бункера и в направлении, когда они возвращаются в свое исходное положение.

Вращением ходовых винтов 93 от ручного привода путем вращения маховика 100 выставляются по требуемым размерам, указанным на лимбе 101 в зависимости от ширины узкого пакета, отклоняющиеся толкатели 88 и 89, установленные на корпусах 85.86 передвижных кареток. При движении корпусов 86 под воздействием ходовых винтов 93 в направлении корпусов неподвижных стоек 87, на которых установлены отклоняющиеся толкатели 90 линейки опрокидывателей 91, несущие на себе ролики 92, набегают этими роликами на специальный скос, расположенный в хвостовой части отклоняющихся толкателей 90, Под воздействием роликов 92 отклоняющиеся толкатели 90 ложатся на линейки опрокидывателей 91 и не могут уже зарять самопроизвольно исходного вертикального положения, а тыльная часть отклоняющихся толкателей 90 находится при этом ниже поверхности горизонтального участка балок приемнго стола 32, на котором происходит центрирование выданных брусков по торцу пакета и по которому осуществляется перемещение партии брусков к транспортному рольгангу 22.

Коленчатый вал 12 за промежуток времени, необходимый от выдачи первого продольного бруска из бункера подающими толкателями 63 до выдачи второго продольного бруска подающими толкателями 61, будет совершать по-прежнему три оборота, т.е. перед выдачей второго бруска подающими толкателями 61 стопа брусков 31, лежащая в бункере, будет дважды встряхнута.

Условия ориентации продольной оси выданной партии продольных брусков под пакет относительно продольной оси агрегата и пакета остаются неизменными, так как отклоняющиеся толкатели 88 и 89 при переходе на выдачу партий из двух брусков выставлялись относительно одной и той же базы.

Предлагаемое устройство для подачи продольных брусков по пакет позволяет с достаточной степенью точности, не прибегая к индивидуальной выставочной операции каждого бруска, не только выставить бруски сориентированными строго относительно как оси агрегата, так и относительно продольной оси пакета, что важно при проведении дальнейших технологических операций по упаковке пакета, но и позволяет решить задачу придания пакету, лежащему на продольных брусках, предельной устойчивости в поперечном направлении благодаря выставке продольных брусков устройством исходя из условий надежного захвата пакета лапами грузозахватного приспособления, что становится довольно затрудни- 5 тельной задачей при широкой номенклатуре пакетов, проходящих через агрегат упаковки, так как вводимая длина захвата под пакетсвязана с шириной пакета и толщиной листов, входящих в пакет. Кро0 ме того, данное устройство позволяет исключить ручные операции с довольно значительными подвесу брусками при их значительной длине.

Формула изобретения

5 1. Устройство для подачи брусков под пакет листов, содержащее основание, бункер с наклонным дном для свободного перемещения брусков с приводной качающейся стенкой и окном, образованным нижней

0 кромкой этой стенки и дном бункера, приемный стол, отличающееся тем, что, с целью расширения функциональных возможностей за счет осуществления подачи брусков партиями, оно снабжено механиз5 мом для выравнивания торцов брусков друг относительно друга, механизмом регулировки расстояния между толкателями брусков, механизмом перемещения партии брусков, выполненным в виде направляю0 щих рельс, смонтированных на основании приводной каретки, установленной на направляющих рельсах, выдающих цепей, кинематически связанных с кареткой, опорных роликов, закрепленных на звеньях

5 цепи, направляющих для опорных роликов, сопряженных с верхней плоскостью приемного стола с возможностью взаимодействия с опорными роликами, трех подающих толкателей для выдачи брусков из бункера.

0 шарнирно установленных на звеньях каждой из цепей под бункером, качающихся упоров, смонтированных с возможностью взаимодействия с подающими толкателями, одни из которых - отводные - смонтирова5 ны с возможностью взаимодействия со средними толкателями, а другие - с крайними толкателями, при этом механизм регулировки расстояния между толкателями брусков под пакет выполнен в виде разда0 точного узла и ходовых винтов, трех дополнительных отклоняющихся толкателей для перемещения бруска, установленных на каждом из ходовых винтов, крайние из которых-с возможностью перемещения, а сред5 ние - неподвижно, опрокидывателей,, связанных с передними отклоняющимися толкателями с возможностью взаимодействия со средними склоняющимися толкателями, а механизм для выравнивания торцов брусков установлен на качающейся стенке

бункера и выполнен в виде приводного толкающего щита, установленного с возможностью поперечного перемещения относительно перемещения указанной каретки.

2. Устройство по п, 1, о т л и ч а ю щ е е- с я тем, что приемный стол выполнен с соряженными между собой наклонными, радиальными и горизонтальными участками, при этом наклонные и радиальные участки

расположены под бункером со стороны качающейся стенки, а качающиеся упоры установлены на наклонной части приемного стола.

3. Устройство по пп. 1 и 2, о т л и ч а ю- щ е е с я тем, что оно снабжено средством синхронизации качательного движения стенки бункера с поступательным перемещением каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Линия изготовления комбинированных балок | 1988 |

|

SU1558676A1 |

| Установка для формования бетонных изделий на поддонах | 1990 |

|

SU1763189A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

Использование: в оборудовании листопрокатных цехов металлургического производства, в машинах, входящих в состав агрегатных линий, предназначенных для упаковки пакетов. Сущность изобретения: устройство для подачи брусков под пакет содержит основание, бункер с наклонным дном для свободного перемещения брусков с приводной качающейся стенкой и окном, образованным нижней кромкой этой стенки и дном бункера, приемный стол. Новым в устройстве является то, что оно снабжено механизмом для выравнивания торцов брусков относительно друг друга, механизмом регулировки расстояния между толкателями брусков, механизмом перемещения партии брусков, выполненным в виде направляющих рельс, смонтированных на основании приводной каретки, установленной на направляющих рельсах, выдающих цепей, кинематически связанных с кареткой опорных роликов, закрепленных на звеньях цепи, направляющих для опорных роликов, сопряженных с верхней плоскостью приемного стола с возможностью взаимодействия с опорными роликами, трех подающих толкателей для выдачи брусков из бункера, шар- нирно установленных на звеньях каждой из цепей, качающихся упоров, смонтированных с возможностью взаимодействия с подающими толкателями, одни из которых - отводные- смонтированные с возможностью взаимодействия со средними толкателями, а другие - с крайними толкателями. Изобретение обеспечивает расширение функциональных возможностей за счет подачи брусков партиями. 2 з.п. ф-лы, 7 ил. ел

Выстодленноя подлокет nofl- тия бруской

7/ 77 61

фиг.1

Л-А

Фиг. Z

ц

«о

I

2

6-f

%

Qk/tf

W.6

| Злотников С.Л | |||

| Техника безопасности и промышленная санитария в кузнечно-прес- совых цехах | |||

| - М.: Машиностроение | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-06-07—Публикация

1990-04-02—Подача