Изобретение относится к обработке металлов давлением и предназначено для использования преимущественно в черной металлургии, а также в машиностроении.

Целью изобретения является упрощение настройки калибра и увеличение выхода годного.

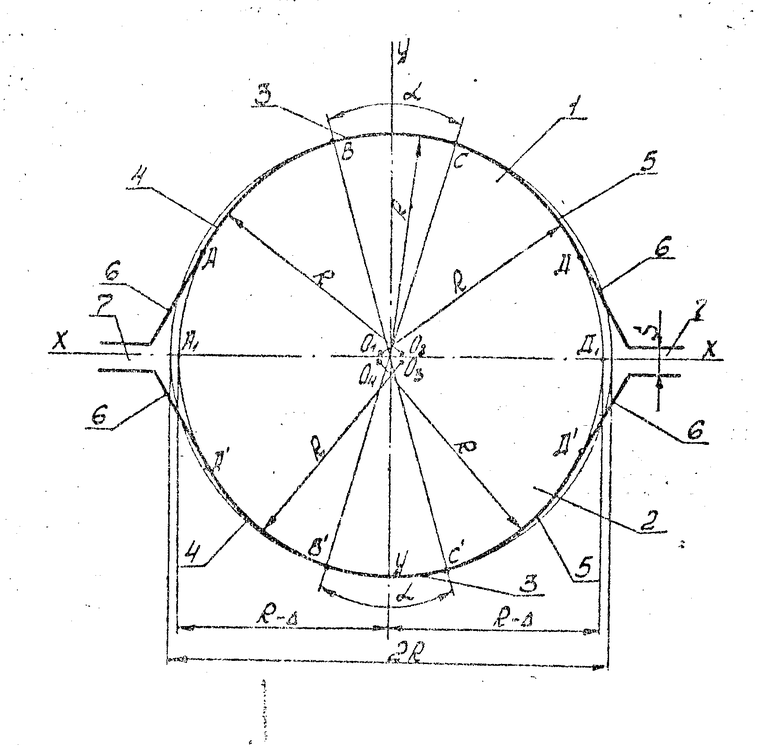

На чертеже схематично изображен чистовой калибр для прокатки круглой стали.

Предлагаемый чистовой калибр для прокатки круглой стали содержит два ручья 1 и 2, симметричных относительно горизонтальной оси Х и вертикальной оси Y. Каждый из этих ручьев имеет по три участка 3,4 и 5, образованных дугами АВ, ВС, CD, A'B', B'C' и C'D' одного радиуса R. Центральные дуги ВС и B'C' ограничены углом α 26-32о и очерчены радиусом R из точки пересечения осей Х и Y калибра. Боковые дуги АВ, A'B' и CD, C'D' очерчены также радиусом R, но из центров, смещенных за вертикальную ось симметрии Y калибра в сторону, противоположную этим дугам. Дуги АВ и CD очерчены из центров О2 и О1, а дуги A'B'и C'D из центров О3 и О4. Величина смещения центров за вертикальную ось симметрии Y составляет Δ равную половине поля допуска на готовый профиль. Калибр снабжен выпусками (построен с "развалом") 6. Они строятся по известным методикам, проведением из точек A, D и A'D', касательных к дугам A1AB, CDD1 и A1A'B', C'D'D1. Верхний и нижний ручьи установлены с зазором 7 величиной S.

В процессе работы прокатного стана перед прокаткой в новом чистовом калибре величину зазора S устанавливают такой, чтобы высота калибра соответствовала минимально допустимому значению размера диаметра круга. После этого ведут прокатку. В процессе прокатки, по мере износа ручьев калибра, производят его подстройку. При этом критерием является "овальность" профиля. Прокатку ведут в калибре до износа его по ширине, соответствующего максимально допустимому размеру диаметра круга по ширине калибра (оси Х). После этого переходят к прокатке в новом калибре. В результате повышенного износа ручьев на участках 4 и 5 предельная величина диаметра готового профиля на соответствующих участках получается практически одновременно с соответствующим размерам по оси Х. При этом размер готового проката по вертикали (по оси Y) легко регулируется изменение величины зазора S.

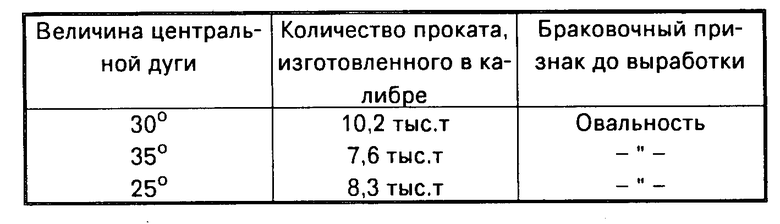

При выходе размеров центральных дуг 1 за пределы, указанные в формуле изобретения, положительный эффект от его использования уменьшается, это видно по данным таблицы, где представлены результаты прокатки круга ⊘ 1600 мм.

Как показали данные опытных прокаток, в результате использования заявляемого чистового калибра для прокатки круглой стали увеличился съем металла с чистового калибра на 38% выход вторых сортов уменьшился на 60%

Заявляемый чистовой калибр для прокатки круглой стали представляет собой несомненный интерес для народного хозяйства, так как позволит уменьшить расход металла: значительно повысить производительность труда не менее чем на 12% за счет уменьшения времени на перевалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Калибр для пилигримовой прокатки труб | 1982 |

|

SU1061865A1 |

| Предчистовой двухвалковый калибр для прокатки круглой стали | 1978 |

|

SU791437A1 |

| Валок для продольной прокатки труб | 1976 |

|

SU577059A1 |

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Обжимной калибр инструмента для продольной прокатки труб | 1987 |

|

SU1502145A1 |

| Инструмент для холодной прокатки труб | 1983 |

|

SU1152675A1 |

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Предчистовой двухвалковый калибр для прокатки круглых профилей крупного сечения | 1988 |

|

SU1538937A1 |

| Технологический инструмент роликового стана | 1987 |

|

SU1468621A1 |

Сущность изобретения: чистовой калибр симметричен относительно горизонтальной плоскости разъема, а каждая часть калибра образована тремя дугами окружности одинакового радиуса, при этом центральная дуга ограничена углом 26 - 32°, а центры боковых дуг смещены за ось симметрии ручьев на величину 0,007 - 0,08 радиуса дуг. 1 ил.

ЧИСТОВОЙ КАЛИБР ДЛЯ ПРОКАТКИ КРУГЛОЙ СТАЛИ, образованный двумя симметричными относительно горизонтальной плоскости разъема ручьями, ограниченными дугами окружностей, отличающийся тем, что, с целью упрощения настройки калибра и увеличения выхода годного, каждый из ручьев образован тремя дугами одного радиуса, при этом центры боковых дуг смещены за вертикальную ось симметрии ручьев на 0,007 0,08 этого радиуса, а центральная дуга ограничена углом 26 32o.

| Северденко В.П | |||

| и др | |||

| Валки для профильного проката | |||

| - М.: Металлургия, 1979, с.37, 38, рис.18. |

Авторы

Даты

1995-06-27—Публикация

1989-12-04—Подача