Изобретение относится к металлообработке и может найти применение в устройствах механической обработки и обработки давлением, например для горячей ротационной высадки концов труб реактивных штанг в автомобилях.

Цель изобретения - повышение производительности, расширение технологических возможностей и повышение качества обрабатываемых деталей.

Поставленная цель достигается тем, что устройство для обработки концов деталей типа тел вращения, содержащее станину и смонтированные на ней инструментальный узел и механизм зажима и вращения детали,

снабжено дополнительным инструментальным узлом, смонтированным на станине соосно первому, а механизм зажима и вращения детали смонтирован между инструментальными узлами и выполнен в виде роликового блока и рычага с возможностью перемещения в вертикальной плоскости посредством силового цилиндра, при этом роликовый блок выполнен в виде трех зажимных роликов, установленных на взаимопараллельных валах радиально относительно оси обработки, причем по меньшей мере, один из них выполнен приводным, а два остальных связаны с ним посредством зубчатой передачи, кроме того,

00

о

CN О

о

один из неприводных зажимных роликов смонтирован на рычаге.

Устройство снабжено дополнительным механизмом зажима и вращения детали, установленным на станине соосно первому механизму зажима и вращения детали с возможностью возвратно-поступательного перемещения, при этом каждый из зажимных роликов выполнен из ведущего и ведомого элементов кинематически связанными между собой эластичными вставками, причем ведущий элемент жестко смонтирован на валу, а ведомый смонтирован на валу с возможностью свободного вращения по- средством самоустанавливающихся под- шипников.

Установка дополнительного инструмен- тального узла обеспечивает возможность одновременной обработки в устройстве двух концов детали, что повышает его про- изводительность.

Выполнение механизма зажима и вращения детали в виде блока, образованного тремя роликами, по меньшей мере один из которых приводной, расположение роликов радиально относительно оси обработки на взаимопараллельных валах, установка одного из роликов на поворотном в вертикальной плоскости рычага, а также выполнение каждого ролика из связанных между собой эластичными вставками ведущего элемента и ведомого, установленного на валу в самоустанавливающихся подшипниках, обеспечивают зажим, гарантированный линейный контакт обрабатываемой детали с наружной поверхностью роликов и ее надежное вращение, а это в свою, очередь создает условия для выполнения на данном устройстве качественной обработки деталей (обработка давлением, резание и т.п.). Конструкция ролика позволяет также компенсировать допустимую овальность детали при ее обработке.

Кроме того, взаимопараллельность валов исключает перемещение детали в осе- вом направлении, создавая условия для равномерной обработки деталей одновременно с обоих концов.

Снабжение устройства дополнительным механизмом зажима и вращения обра- бзтываемой детали исключает возможность ее деформации скручиванием и уменьшает биение концов длинномерных и тонкостенных деталей с необработанной наружной поверхностью, обеспечивая требуемую ка- чественнуюобработку деталей одновременно с обоих концов.

Возможность возвратно-поступательного перемещения дополнительного механизма зажима и вращения обрабатываемой

детали позволяет обрабатывать детали различной длины.

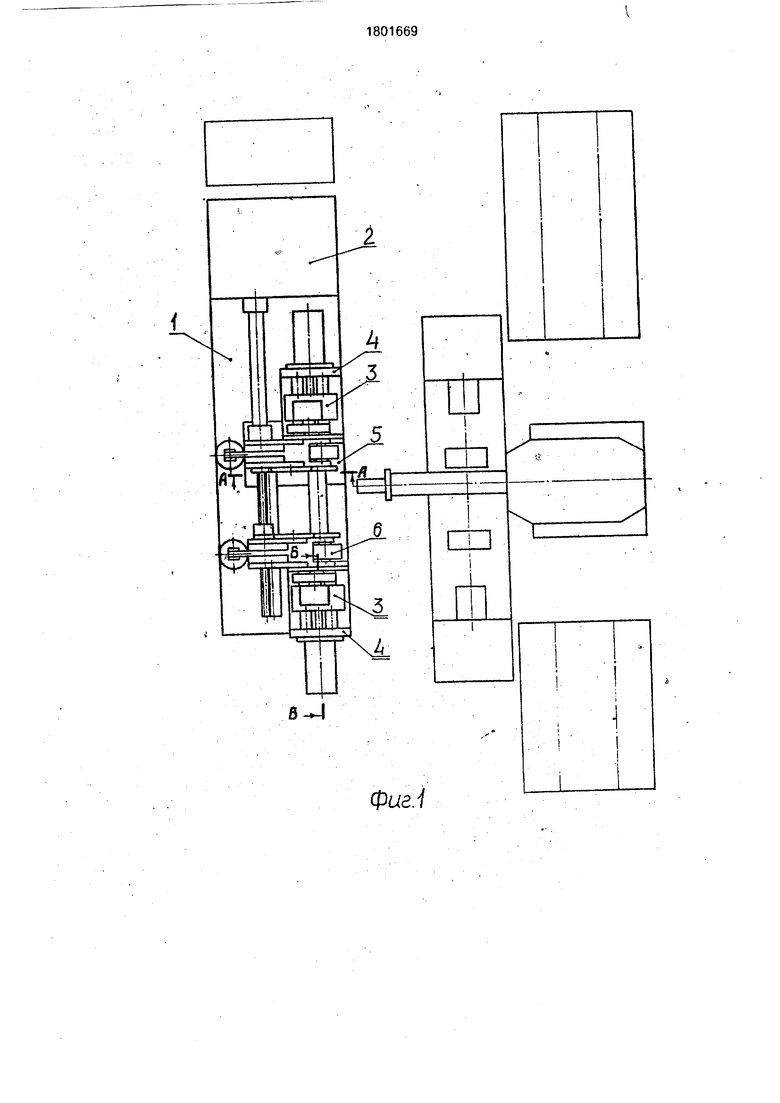

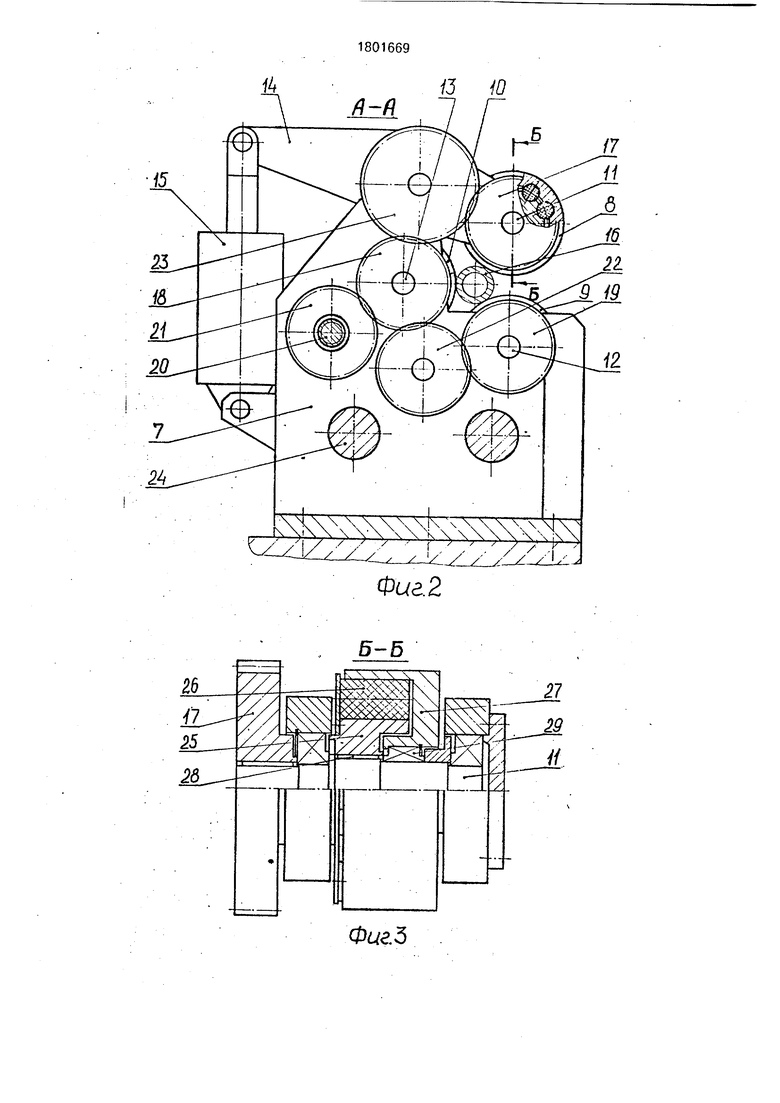

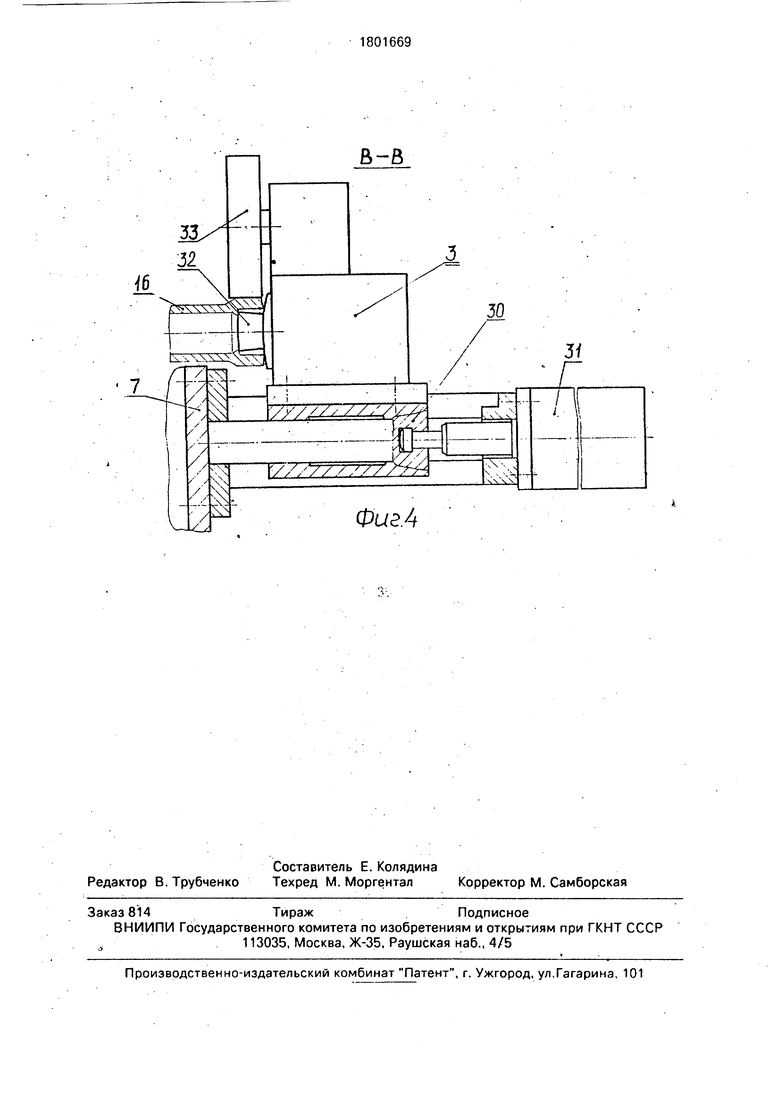

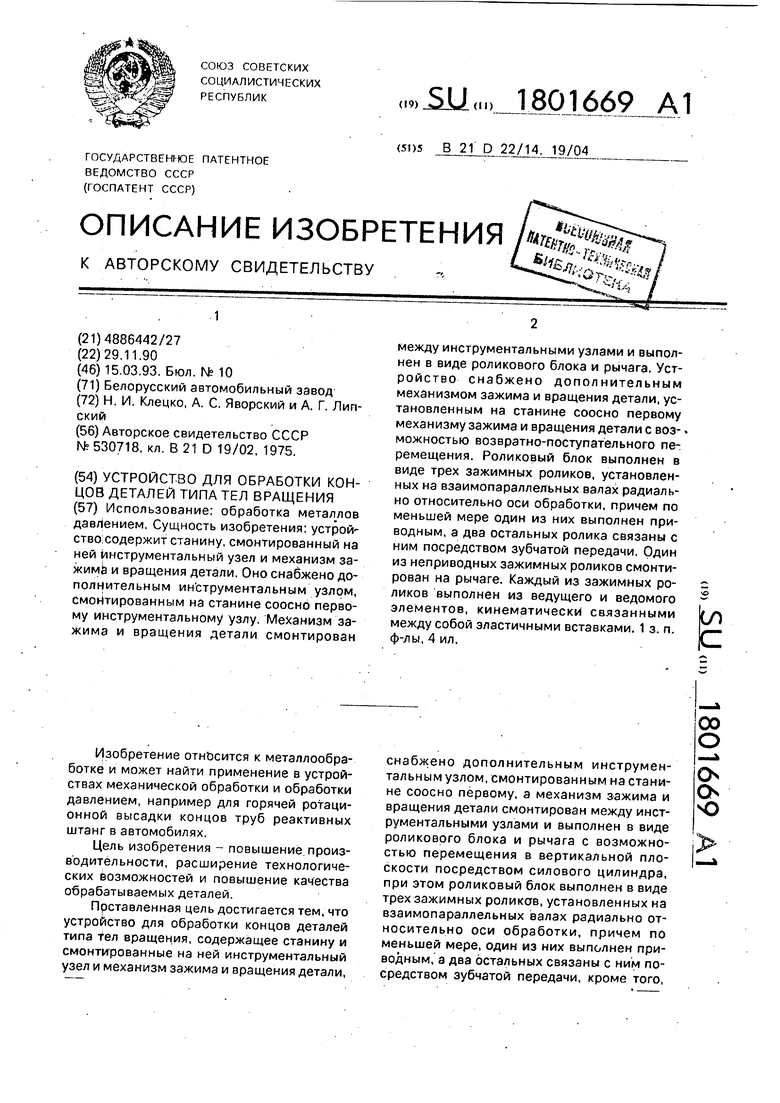

На фиг. 1 изображено устройство, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

Устройство для обработки деталей типа тел вращения (трубы, круглый прокат и т.п.) содержит станину 1, привод 2, соосные инструментальные узлы 3, установленные на силовых столах 4, и механизм зажима и вращения детали, состоящий из двух блоков - неподвижного стационарного) 5 и подвижного относительно него 6, установленного соосно с ним. Каждый блок 5 и 6 (фиг. 2) образован смонтированными в корпусе 7 тремя роликами 8, 9, 10, установленными соответственно на взаимопараллельных валах 11,12, 13. Для создания требуемых усилий трения (в зависимости от вида металлообработки) ролик 8 установлен на двуплечем рычаге 14, связанном шарнирно с гидроцилиндром 15. Ролики 8, 9, ТО установлены радиально относительно центра обрабатываемой детали 16. Для передачи крутящего момента от привода роликам обоих блоков снаружи корпуса 7 на валах 11, 12, 13 закреплены шестерни 17, 18, связанные с приводным валом 20 посредством ведущей шестерни 21 и двух паразитных шестерен 22 и 23. Для обеспечения возвратно-поступательного перемещения подвижного блока 6 (при переналадке устройство для обработки деталей различной длины) на корпусе 7 жестко установлены скалки 24, а блок 6 связан с отдельным приводом. Каждый ролик механизма вращения состоит из ведущего элемента 25, связанного эластичной вставкой 26 с ведомым элементом 27 (фиг. 3). Ведущий элемент 25 жестко смонтирован на валу посредством шпонки 28. Ведомый элемент 27 посажен на самоустанавливающийся подшипник 29. Каждый инструментальный узел 3 установлен на плите 30 силового стола 4, имеющего гидропривод 31, и состоит в случае горячей ротационной высадки труб (фиг, 4) из двух роликов 32 и 33, формующих конец детали.

Устройство работает следующим образом.

Ролики 8 посредством гидроцилиндра 15 и рычага 14 отводятся в крайнее верхнее положение. Затем нагретая токами высокой частоты деталь 16 загружается на ролики 9, 10 обоих блоков механизма вращения. Дальнейшая работа устройства осуществляется автоматически. Силовые столы 4 гидроприводом 31 перемещают инструментальные узлы 3 до контакта их формующими роликами 32 с торцами

обрабатываемой детали (трубы). Затем включается гидроцилиндр 15, который при помощи двуллечего рычага 14 спускает ро- лгк 8 и прижимает обработанную деталь к роликам 9 и 10, обеспечивая гарантийный линейный контакт всех трех роликов каждого из двух блоков с наружной поверхностью детали.

Включается электропривод 2 обоих блоков 5 и 6 механизма вращения и крутящий момент от ведущего вала 20 посредством ведущей шестерни 21 и паразитных шестерен 22 и 23 передается на валы 11, 12, 13, а через шестерни 17, 18, 19 и соответственно на ролики 8, 9, 10, которые за счет возникающих сил трения вращают обрабатываемую деталь 16. После этого силовые столы 4 перемещают инструментальные узлы 3 на требуемую величину обработки (рабочий ход). При этом металл на концах вращаемой детали 16 от действия формующих роликов 32 начинает течь в радиальном направлении, а ролики 32 и 33 формуют соответственно наружный и внутренний диаметры концов детали. После окончания рабочего перемещения инструментальных узлов 3 формующими роликами 32, 33 еще некоторое время осуществляют выхаживзние раскатанных концов детали. Затем отключается электропривод 2 механизма вращения, а инструментальные узлы 3 возвращаются в исходное положение. Одновременно гидроцилиндр 15 отводит ролик 8 в крайнее положение, обеспечивая возможность съема обработанной детали. Обработанная деталь снимается .и загружается новая. Цикл работы устройства повторяется.

. Переналадка устройства на обработку детали иной длины осуществляется посредством возвратно-поступательного перемещения на нужную длину дополнительного блока 6 отдельным гидроцилиндром по скалкам 24. По достижении требуемой длинны блок жестко закрепляют на скалках. В предлагаемом устройстве может быть предусмотрена сменность инструментального уз/:а, что позволит обрабатывать детали типа тел вращения не только давлением, но и, например, резанием.

Данное.устройство наиболее целесообразно использовать в серийном производи стве, где обрабатываются как правило б.ольшие партии деталей. Сочетание предлагаемого устройства, робота, околоробот- ной оснастки и сменного инструментального узла позволит производить на одном и том же оборудовании, путем организации

гибкого автоматизированного производства, различные виды обработки.

Таким образом использование предложенного устройства повысит производительность, расширит технологические

возможности и повысит качество обрабатываемых деталей.

Формула изобретения

1.Устройство для обработки концов

деталей типа тел вращения, содержащее станину и смонтированные на ней инструментальный узел и механизм зажима и вращения детали, отличающееся тем, что, с целью повышения производительности и

расширения технологических возможностей, оно снабжено дополнительным инструментальным узлом, смонтированным на станине соосно с первым инструментальным узлом, а механизм зажима и вращения

детали смонтирован между инструментальными узлами и выполнен в виде роликового блока и рычага, выполненного с возможностью перемещения в вертикальной плоскости посредством силового цилиндра, при

этом роликовый блок выполнен в виде трех зажимных роликов, установленных на взаимопараллельных валах радиально относительно оси обработки, причем, по меньшей мере один из них выполнен приводным, а

два остальных зажимных ролика связаны с ним посредством зубчатой передачи, кроме того, один из неприводных зажимных роликов смонтирован на рычаге.

2. Устройство по п. 1 отличающее- с я тем, что, с целью повышения качества изделий, оно снабжено дополнительным механизмом зажима и вращения детали, установленным на станине соосно с первым механизмом зажима и вращения детали с возможностью возвратно-поступательного перемещения, при этом каждый из зажимных роликов зыполнен из ведущего и ведомого элементов, кинематически связанных между собой эластичными вставками, при- чем ведущий элемент жестко смонтирован на валу, а ведомый смонтирован на валу с возможностью свободного вращения посредством самоустанавливающихся подшипников.

k

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| Станок ручной для снятия фаски | 2020 |

|

RU2735848C1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Станок для алмазного выглаживания | 1984 |

|

SU1171302A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2109625C1 |

| Электромеханический привод зажимного устройства | 1983 |

|

SU1235664A1 |

Использование: обработка металлов давлением. Сущность изобретения: устрой- ство;содержит станину, смонтированный на ней инструментальный узел и механизм зажиме и вращения детали. Оно снабжено дополнительным инструментальным узлом, смонтированным на станине соосно первому инструментальному узлу, Механизм зажима и вращения детали смонтирован между инструментальными узлами и выполнен в виде роликового блока и рычага. Устройство снабжено дополнительным механизмом зажима и вращения детали, установленным на станине соосно первому механизму зажима и вращения детали с воз- - можностью возвратно-поступательного перемещения. Роликовый блок выполнен в виде трех зажимных роликов, установленных на взаимопараллельных валах радиаль- но относительно оси обработки, причем по меньшей мере один из них выполнен приводным, а два остальных ролика связаны с ним посредством зубчатой передачи. Один из неприводных зажимных роликов смонтирован на рычаге. Каждый из зажимных роликов выполнен из ведущего и ведомого элементов, кинематически связанными между собой эластичными вставками. 1 з. п. ф-лы, 4 ил. LO С

Ј

4

фиг.1

| Шпалорезный станок | 1921 |

|

SU530A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1990-11-29—Подача