Изобретение относится к технологии машиностроения, преимущественно к штамповке деталей из листового материала.

Известен способ штамповки деталей из листового материала, при котором пробивают отверстие, формуют на нем фаску и вырубают деталь.

Недостатком известного способа является низкие точность и качество поверхности.

Сущностью изобретения и его отличительными признаками является выполнение вырубки перед формовкой фаски, которую выполняют в рабочем отверстии матрицы для вырубки в закрытом объекте. При этом толщину листового материала выбирают из зависимости

К Н + 4htg2

где К - толщина материала.

Н - высота детали. h - глубина фаски.

а - угол при вершине конической поверхности фаски,

D - диаметр детали,

d - диаметр отверстия в детали.

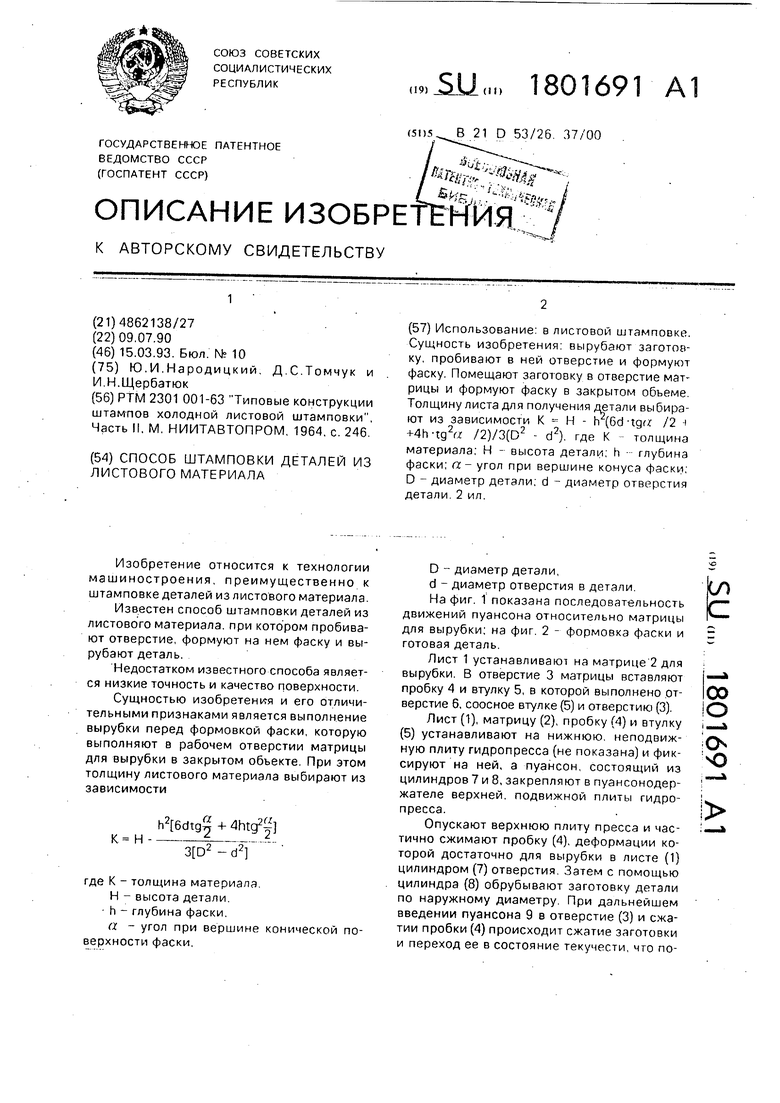

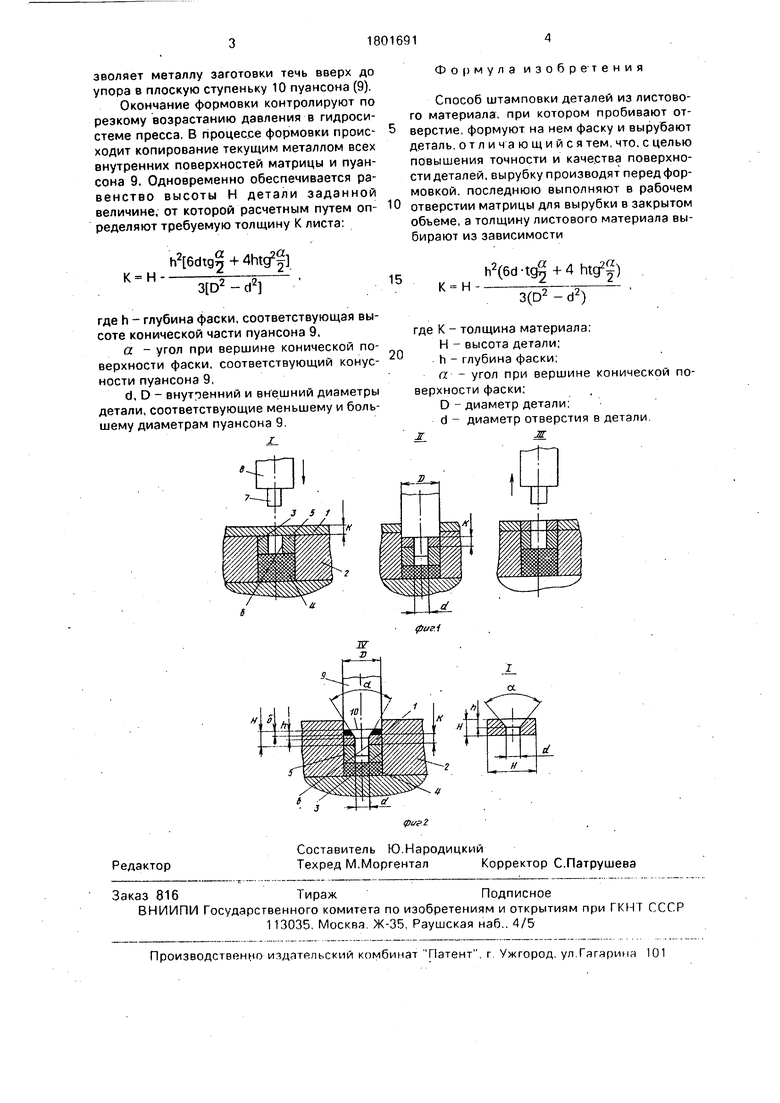

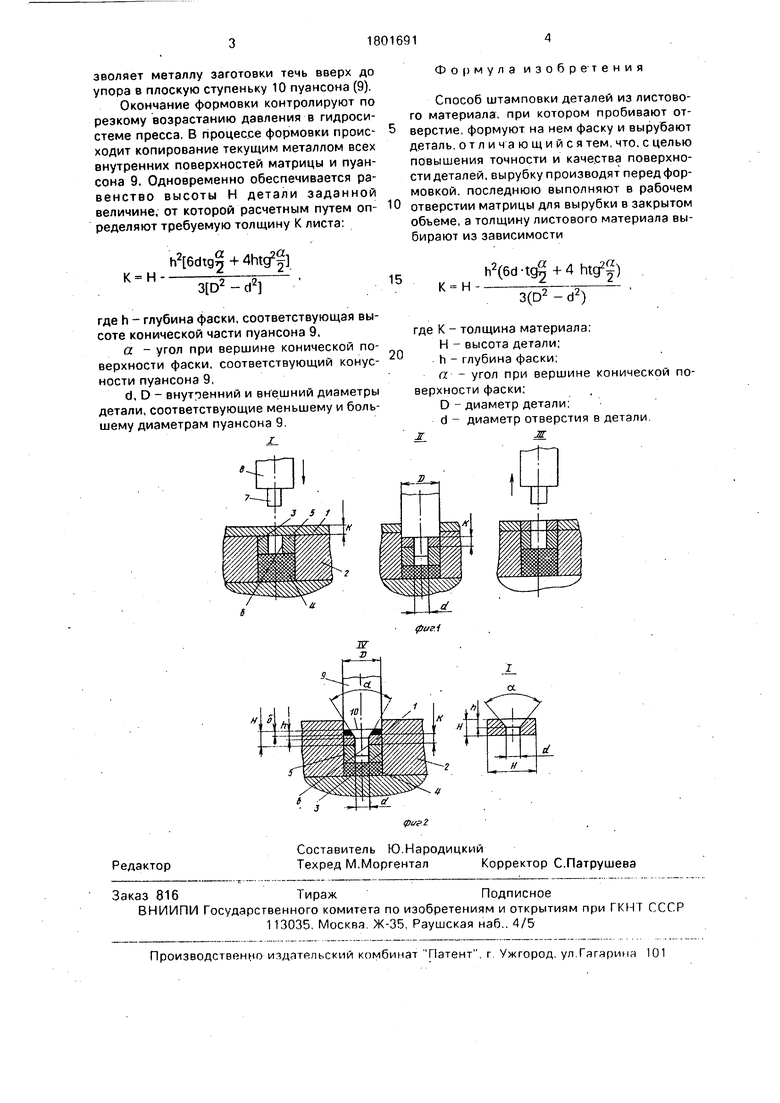

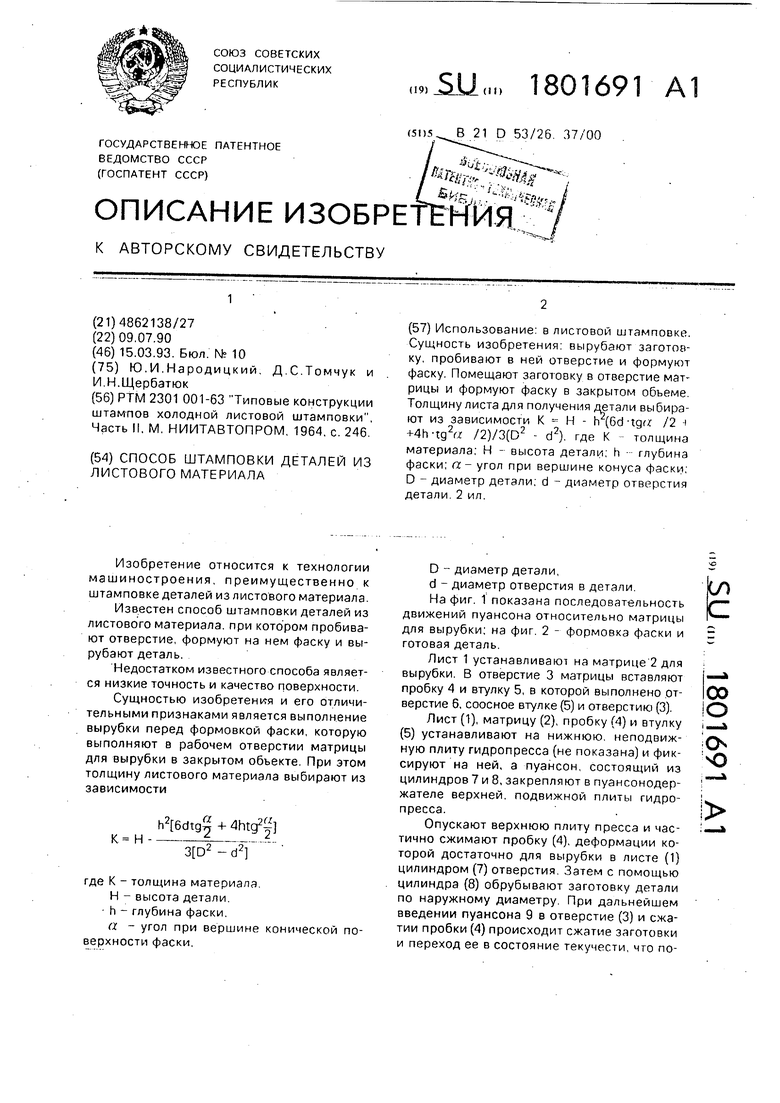

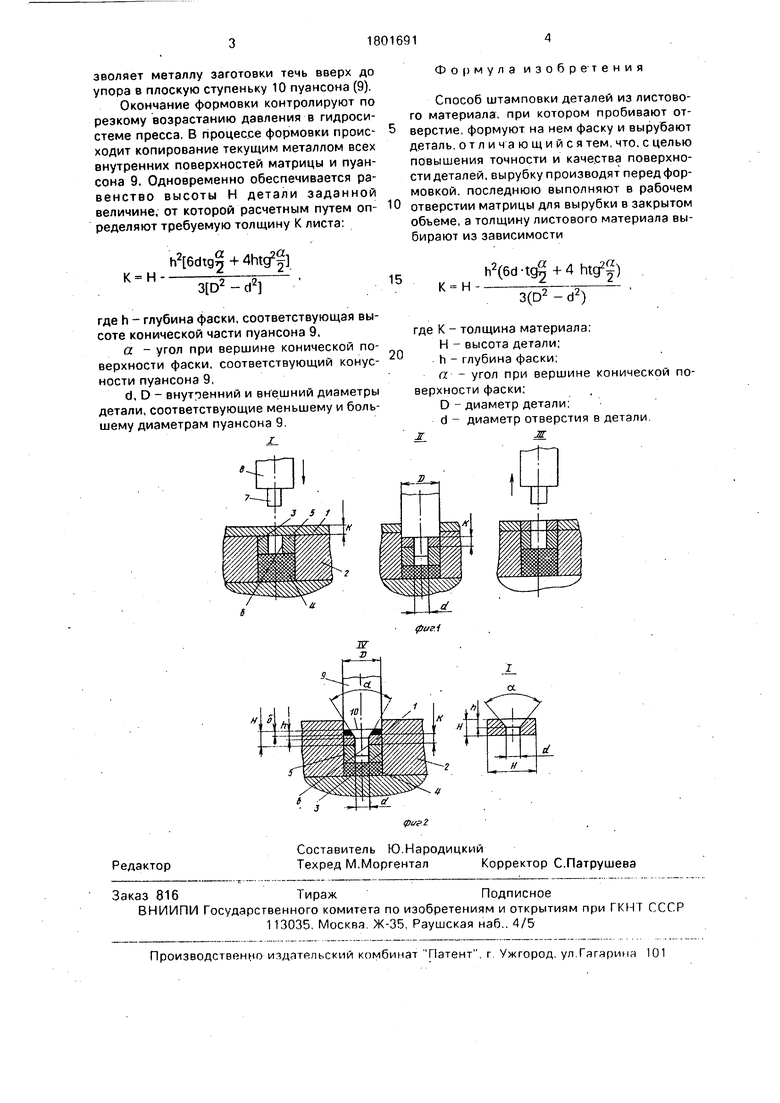

На фиг. 1 показана последовательность движений пуансона относительно матрицы для вырубки: на фиг. 2 - формовка фаски и готовая деталь.

Лист 1 устанавливают на матрице 2 для вырубки. В отверстие 3 матрицы вставляют пробку 4 и втулку 5, в которой выполнено .отверстие 6, соосное втулке (5) и отверстию (3).

Лист (1), матрицу (2), пробку (4) и втулку (5) устанавливают на нижнюю, неподвижную плиту гидропресса (не показана) и фиксируют на ней, а пуансон, состоящий из цилиндров 7 и 8, закрепляют в пуансонодер- жателе верхней, подвижной плиты гидропресса.

Опускают верхнюю плиту пресса и частично сжимают пробку (4), деформации которой достаточно для вырубки в листе (1) цилиндром (7) отверстия. Затем с помощью цилиндра (8) обрубывают заготовку детали по наружному диаметру. При дальнейшем введении пуансона 9 в отверстие (3) и сжатии пробки (4) происходит сжатие заготовки и переход ее в состояние текучести, что по(Л

С

00

О

-

CN Ю

зволяет металлу заготовки течь вверх до упора в плоскую ступеньку 10 пуансона (9). Окончание формовки контролируют по резкому возрастанию давления в гидросистеме пресса, В процессе формовки происходит копирование текущим металлом всех внутренних поверхностей матрицы и пуансона 9. Одновременно обеспечивается равенство высоты Н детали заданной величине, от которой расчетным путем оп ределяют требуемую толщину К листа:

-

к нh2 6dtg§+4lTtg2| - d2

где h - глубина фаски, соответствующая высоте конической части пуансона 9,

а - угол при вершине конической поверхности фаски, соответствующий конусности пуансона 9,

d, D - внутренний и внешний диаметры детали, соответствующие меньшему и большему диаметрам пуансона 9.

X.

10

Формула изобре-тения

Способ штамповки деталей из листового материала, при котором пробивают отверстие, формуют на нем фаску и вырубают деталь, отличающийся тем, что, с целью повышения точности и качества поверхности деталей, вырубку производят перед формовкой, последнюю выполняют в рабочем отверстии матрицы для вырубки в закрытом объеме, а толщину листового материала выбирают из зависимости

15

К Н h2(6d -192+4 htg2)

3(5)

где К - толщина материала;

Н - высота детали;

h - глубина фаски;

а - угол при вершине конической поверхности фаски;

D - диаметр детали;

d - диаметр отверстия в детали. жж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ последовательной штамповки | 1985 |

|

SU1271615A1 |

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Способ получения кольцевыхдЕТАлЕй C фАСКАМи | 1979 |

|

SU804131A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЛИ КОНИЧЕСКИХ ШАЙБ ВЫСОТОЙ, В 2...2,5 РАЗА ПРЕВЫШАЮЩЕЙ ТОЛЩИНУ ИСХОДНОГО МАТЕРИАЛА | 2009 |

|

RU2422232C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Штамп щля одновременной вырубкизАгОТОВОК и гибКи ВТулОК | 1978 |

|

SU806206A1 |

| Способ изготовления зубчатых колес | 1980 |

|

SU871939A1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

Использование: в листовой штамповке. Сущность изобретения: вырубают заготовку, пробивают в ней отверстие и формуют фаску. Помещают заготовку в отверстие матрицы и формуют фаску в закрытом объеме. Толщину листа для получения детали выбирают из зависимости К Н - h (6d tg« /2 - +4h-tg2« /2)/3(D2 - d2). где К толщина материала; Н - высота детали: h - глубина фаски; (I- угол при вершине конуса фаски; D - диаметр детали; d - диаметр отверстия детали. 2 ил.

| Ступица со свободным ходом для ведущих автомобильных колес | 1922 |

|

SU2301A1 |

| НИИТАВТОПРОМ, 1964, с | |||

| Котел | 1921 |

|

SU246A1 |

Авторы

Даты

1993-03-15—Публикация

1990-07-09—Подача