Изобретение относится к области переработки полимерных материалов и может быть использовано в оборудовании для производства рукавных пленок и труб из термопластов.

Цель изобретения - снижение разно- толщинности и улучшение физико-механических свойств изделия за счет уменьшения зон замедленного течения.

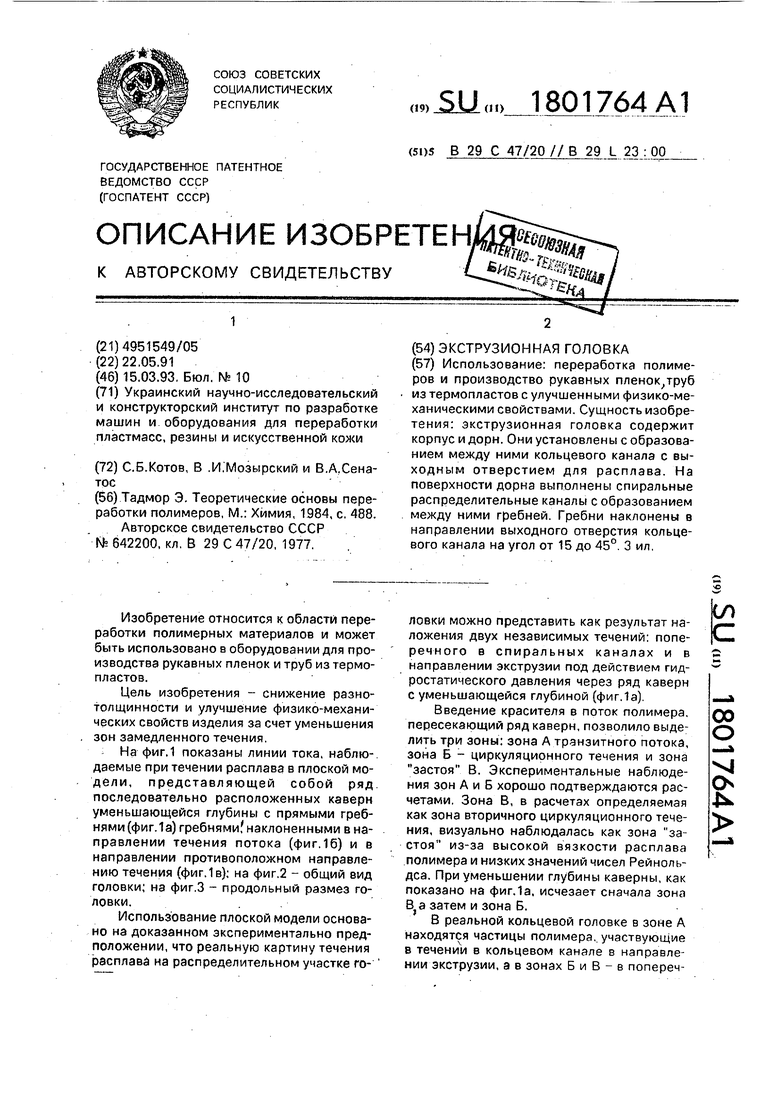

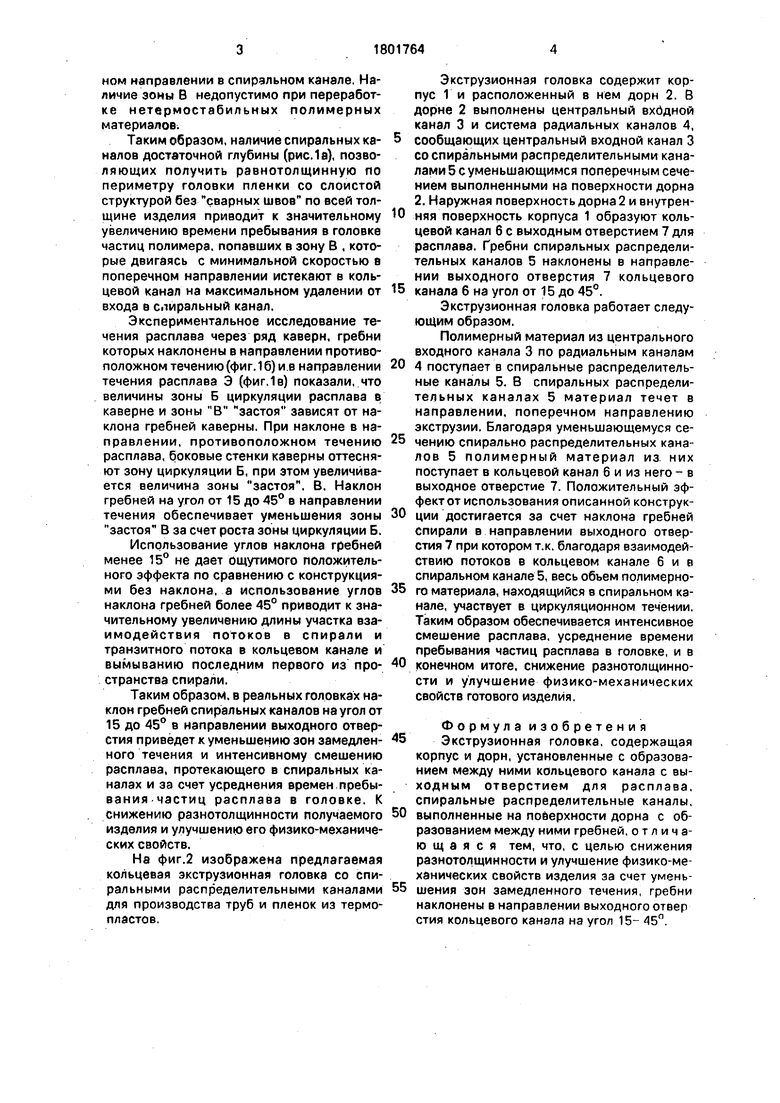

На фиг. 1 показаны линии тока, наблю-. даемые при течении расплава в плоской модели, представляющей собой ряд. последовательно расположенных каверн уменьшающейся глубины с прямыми гребнями (фиг. 1а) гребнями наклоненными в на- правлении течения потока (фиг.16) и в направлении противоположном направлению течения (фиг.1в); на фиг.2 - общий вид головки; на фиг.З - продольный размез головки.

Использование плоской модели основано на доказанном экспериментально предположении, что реальную картину течения расплава на распределительном участке го-

ловки можно представить как результат наложения двух независимых течений: поперечного в спиральных каналах и в направлении экструзии под действием гидростатического давления через ряд каверн с уменьшающейся глубиной (фиг.1а).

Введение красителя в поток полимера, пересекающий ряд каверн, позволило выделить три зоны: зона А транзитного потока, зона Б - циркуляционного течения и зона застоя В. Экспериментальные наблюдения зон А и Б хорошо подтверждаются расчетами. Зона В, в расчетах определяемая как зона вторичного циркуляционного течения, визуально наблюдалась как зона застоя из-за высокой вязкости расплава .полимера и низких значений чисел Рейноль- дса. Приуменьшении глубины каверны, как показано на фиг.1а, исчезает сначала зона затем и зона Б.

В реальной кольцевой головке в зоне А находятся частицы полимера,, участвующие в течении в кольцевом канале в направлении экструзии, а в зонах Б и В - в поперечs

Ё

00 О

VI

О

J

ном направлении в спиральном канале. Наличие зоны В недопустимо при переработке нетермостабильных полимерных материалов.

Таким образом, наличие спиральных каналов достаточной глубины (рис.1 а), позволяющих получить равнотолщинную по периметру головки пленки со слоистой структурой без сварных швов по всей толщине изделия приводит к значительному увеличению времени пребывания в головке частиц полимера, попавших в зону В , которые двигаясь с минимальной скоростью в поперечном направлении истекают в кольцевой канал на максимальном удалении от входа в спиральный канал.

Экспериментальное исследование течения расплава через ряд каверн, гребни которых наклонены в направлении противоположном течению (фиг. 1 б) и в направлении течения расплава Э (фиг,1в) показали, что величины зоны Б циркуляции расплава в каверне и зоны В застоя зависят от наклона гребней каверны. При наклоне в направлении, противоположном течению расплава, боковые стенки каверны оттесняют зону циркуляции Б, при этом увеличивается величина зоны застоя, В. Наклон гребней на угол от 15 до 45° в направлении течения обеспечивает уменьшения зоны застоя В за счет роста зоны циркуляции Б.

Использование углов наклона гребней менее 15° не дает ощутимого положительного эффекта по сравнению с конструкциями без наклона, а использование углов наклона гребней более 45° приводит к значительному увеличению длины участка взаимодействия потоков в спирали и транзитного потока в кольцевом канале и вымыванию последним первого из пространства спирали.

Таким образом, в реальных головках наклон гребней спиральных каналов на угол от 15 до 45° в направлении выходного отверстия приведет к уменьшению зон замедленного течения и интенсивному смешению расплава, протекающего в спиральных каналах и за счет усреднения времен пребывания частиц расплава в головке. К снижению разнотолщинности получаемого изделия и улучшению его физико-механических свойств.

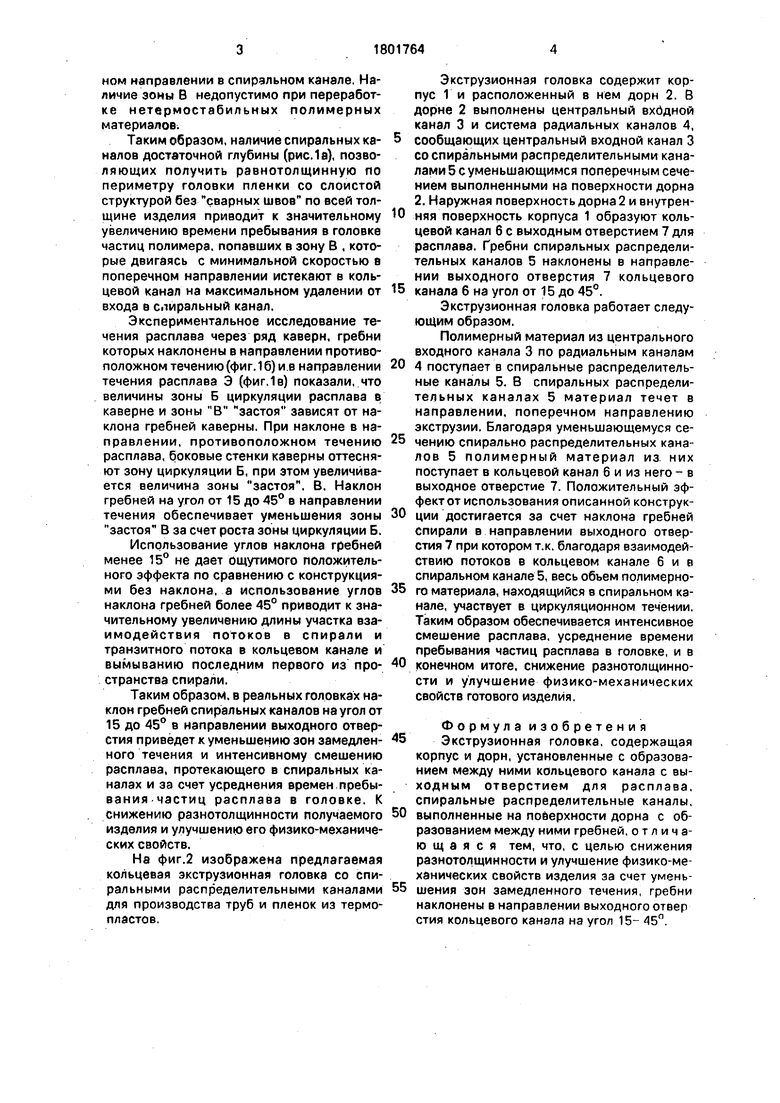

На фиг.2 изображена предлагаемая кольцевая экструзионная головка со спиральными распределительными каналами для производства труб и пленок из термопластов.

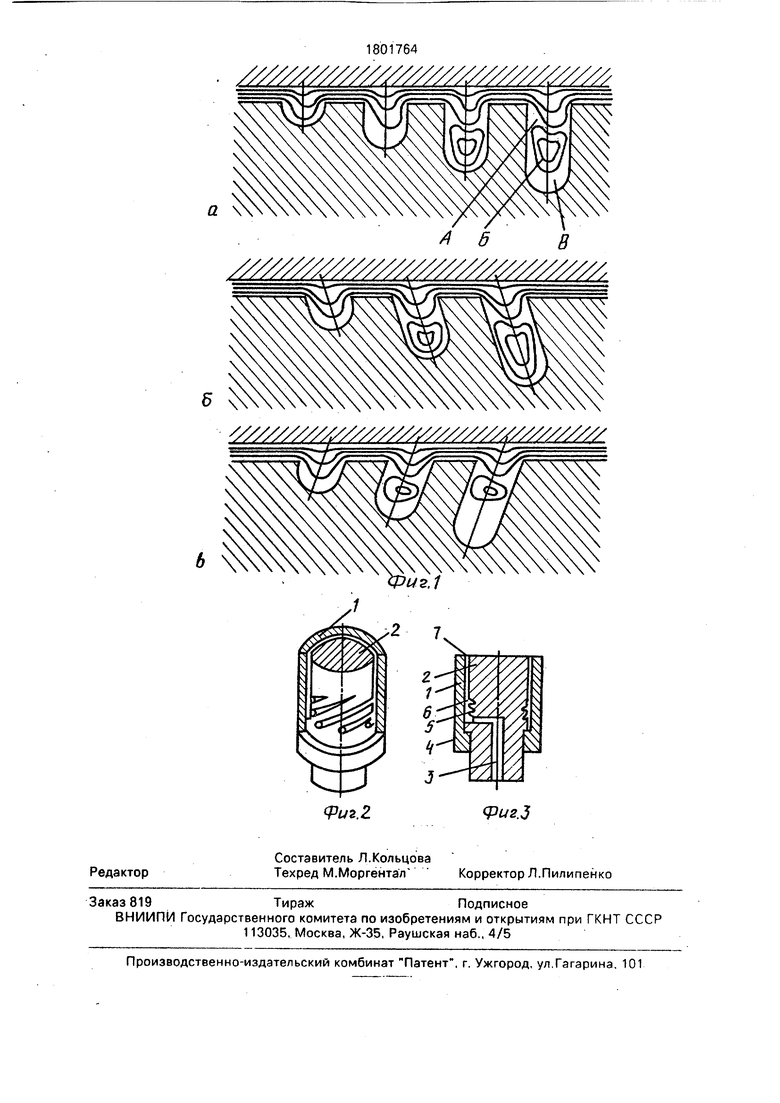

Экструзионная головка содержит корпус 1 и расположенный в нем дорн 2. В дорне 2 выполнены центральный входной канал 3 и система радиальных каналов 4,

сообщающих центральный входной канал 3 со спиральными распределительными каналами 5 с уменьшающимся поперечным сечением выполненными на поверхности дорнэ 2. Наружная поверхность дорна 2 и внутренняя поверхность корпуса 1 образуют кольцевой канал б с выходным отверстием 7 для расплава. Гребни спиральных распределительных каналов 5 наклонены в направлении выходного отверстия 7 кольцевого

канала 6 на угол от 15 до 45°.

Экструзионная головка работает следующим образом.

Полимерный материал из центрального входного канала 3 по радиальным каналам

4 поступает в спиральные распределительные каналы 5. В спиральных распределительных каналах 5 материал течет в направлении, поперечном направлению экструзии. Благодаря уменьшающемуся сечению спирально распределительных каналов 5 полимерный материал из. них поступает в кольцевой канал б и из него - в выходное отверстие 7. Положительный эффект от использования описанной конструкции достигается за счет наклона гребней спирали в направлении выходного отверстия 7 при котором т.к. благодаря взаимодействию потоков в кольцевом канале бив спиральном канале 5, весь объем полимерного материала, находящийся в спиральном канале, участвует в циркуляционном течении. Таким образом обеспечивается интенсивное смешение расплава, усреднение времени пребывания частиц расплава в головке, и в

конечном итоге, снижение разнотолщинности и улучшение физико-механических свойств готового изделия.

Ф о р м у л а и з о б р е те н и я Экструзионная головка, содержащая корпус и дорн, установленные с образованием между ними кольцевого канала с выходным отверстием для расплава, спиральные распределительные каналы, выполненные на поверхности дорна с образованием между ними гребней, отличающаяся тем, что, с целью снижения разнотолщинности и улучшение физико-механических свойств изделия за счет умень- шения зон замедленного течения, гребни наклонены в направлении выходного отвер стия кольцевого канала на угол 15- 45°.

х

У////////////////// ///////

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка | 1989 |

|

SU1752569A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| Экструзионный агрегат | 1987 |

|

SU1500498A1 |

| Экструзионная головка для изготовления рукавных термопластичных изделий с ребрами | 1980 |

|

SU963872A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Экструзионная головка | 1989 |

|

SU1682197A1 |

| Экструзионная головка для переработки пластмасс | 1986 |

|

SU1362646A1 |

| ЙСЕСОЮЗНАЯ | 1973 |

|

SU396270A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

Использование: переработка полимеров и производство рукавных пленокдруб из термопластов с улучшенными физико-механическими свойствами. Сущность изобретения: экструзионная головка содержит корпус и дорн. Они установлены с образованием между ними кольцевого канала с выходным отверстием для расплава. На поверхности дорна выполнены спиральные распределительные каналы с образованием между ними гребней. Гребни наклонены в направлении выходного отверстия кольцевого канала на угол от 15 до 45°. 3 ил.

| Тадмор Э | |||

| Теоретические основы переработки полимеров, М.: Химия, 1984, с, 488 | |||

| Экструзионная головка для формования изделий из термопластов | 1977 |

|

SU642200A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-03-15—Публикация

1991-05-22—Подача