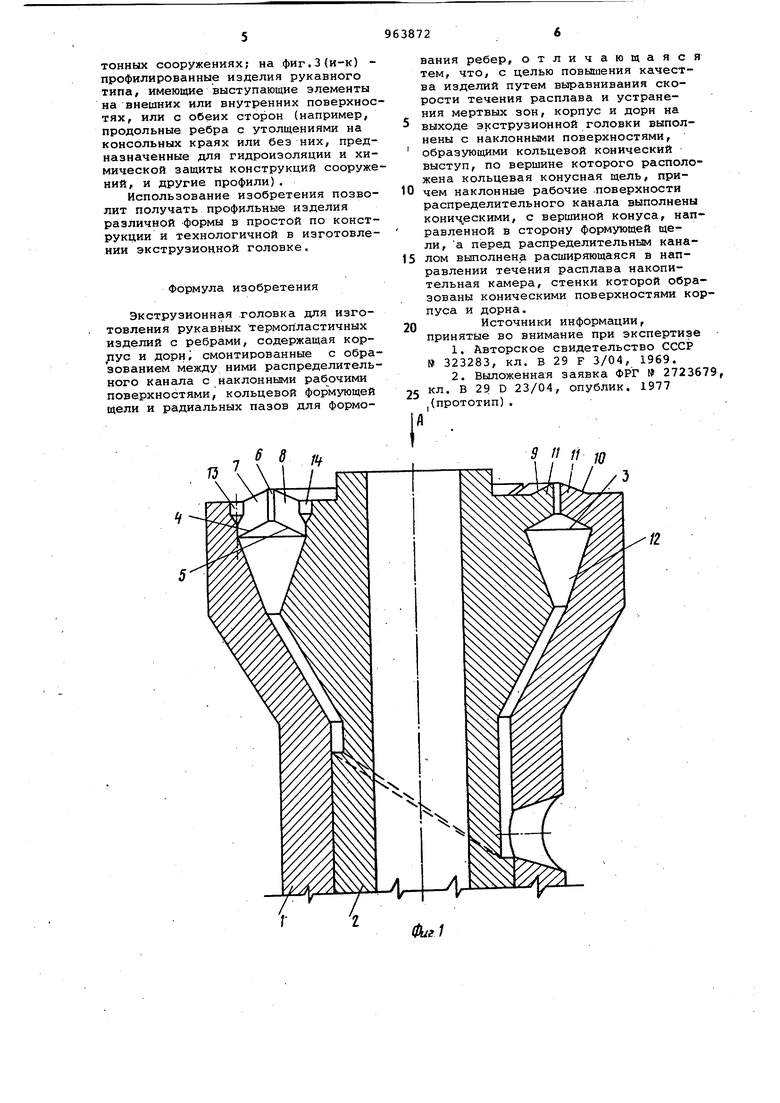

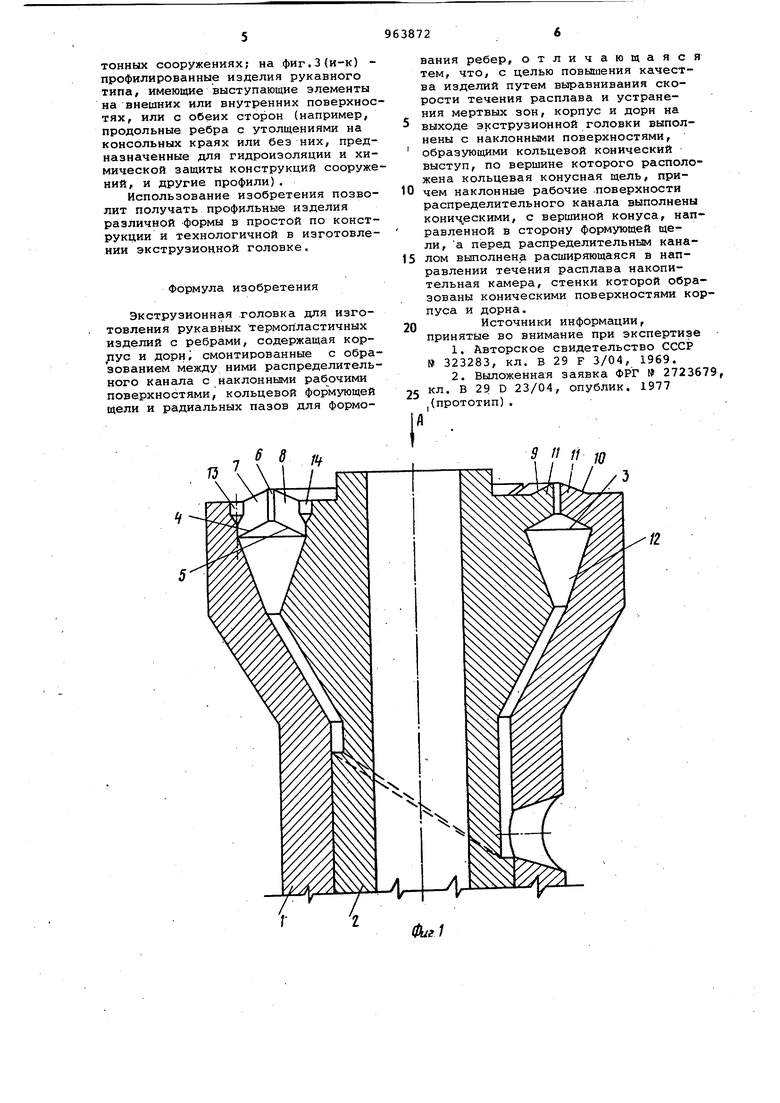

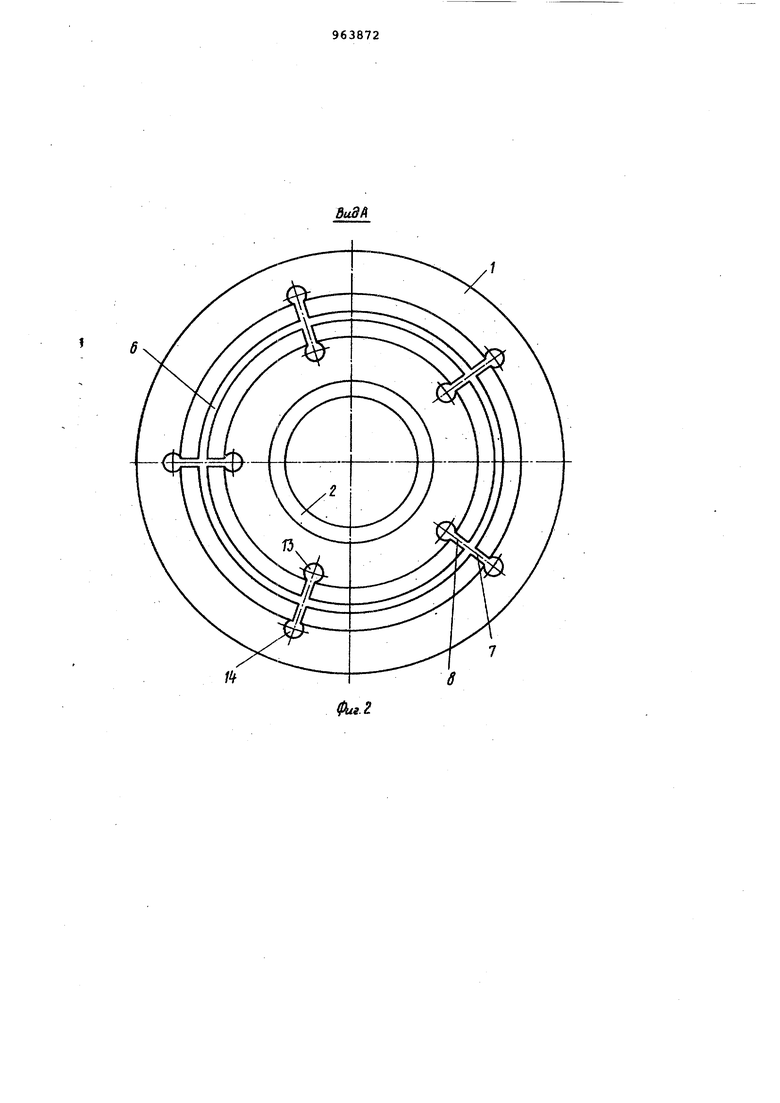

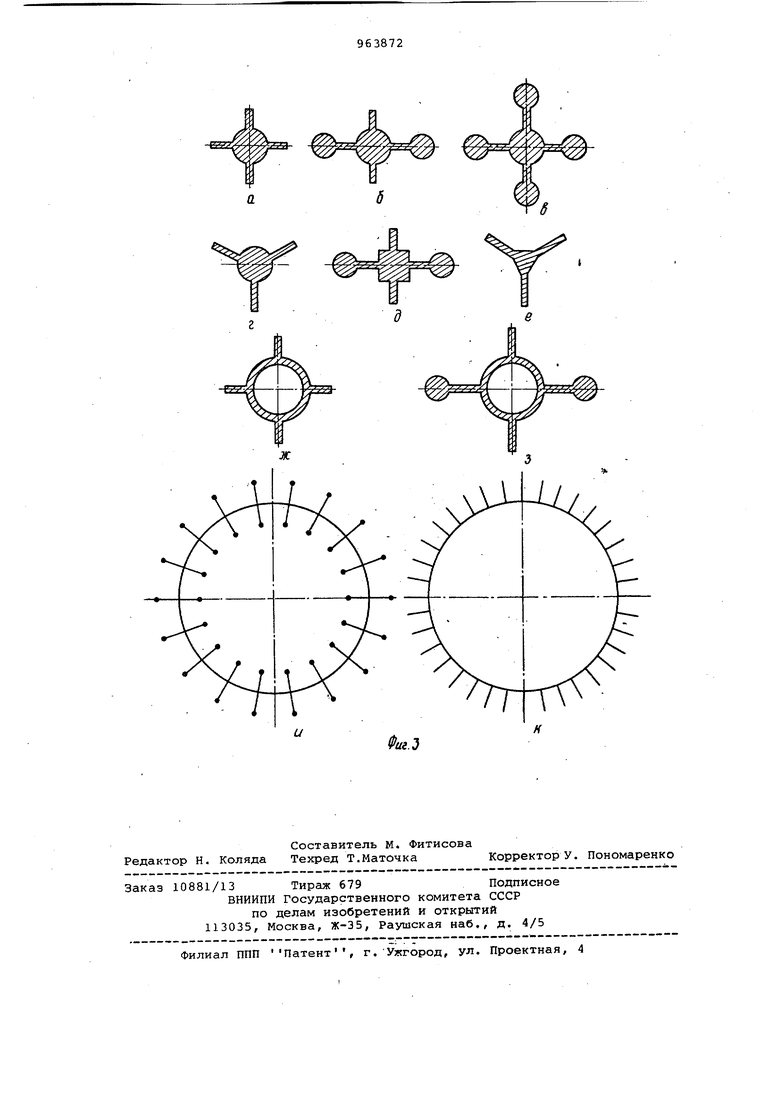

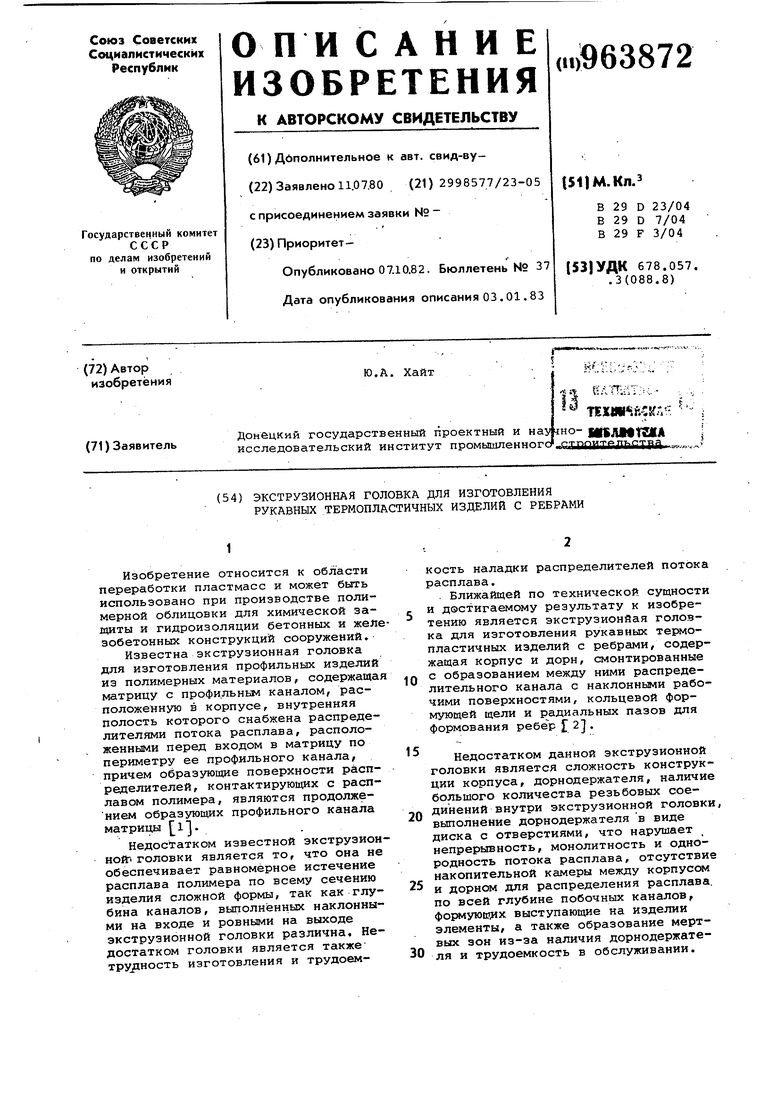

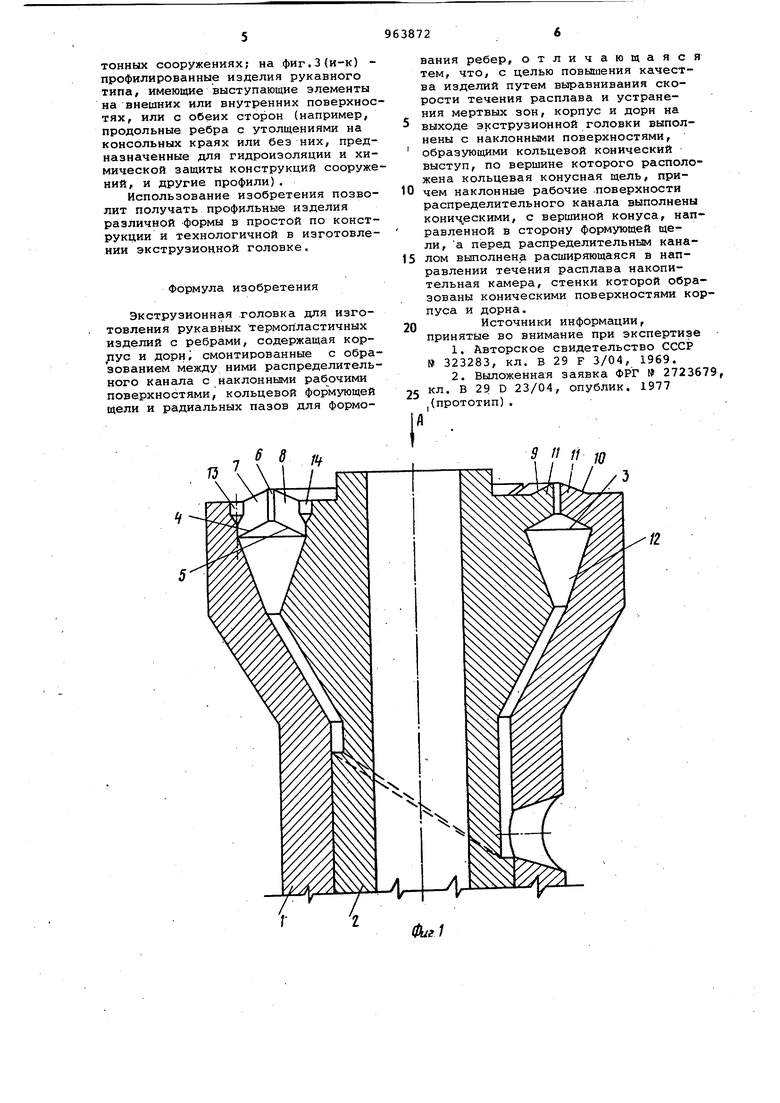

Целью изобретения является повы шение качества изделий за счет выравнивания скорости течения распла ва и устранения мертвых зон. , Поставленная цель достигается тем, что в экструзионной головке дл изготовления рукавных термопластич ных изделий с ребрами, содержащей корпус и дорн, смонтированные с обр зованием между ними распределительного канала с наклонными рабочими поверхностями, кольцевой формующей щели и радиальных пазов для образ вания ребер, согласно Изобретению корпус и дорн на выходе экструзионной головки выполнены с наклонньми поверхностями, образующими кольцево конический выступ, по вершине которого расположена кольцевая формующа щель, причем наклонные рабочие поверхности распределительного канала выполнены коническими с вершиной ко нуса, направленной в сторону формую щей щели, а перед распределительным каналом выполнена расширяющаяся в направлении течения расплава накопиТельная камера, стенки которой об разованы коническими поверхностями корпуса и дорна. На фиг.1 изображена экструзионна головка, продольный разрез; на фиг. вид А на фиг, 1; на .фиг.З(а-к) приведены варианты получаемых профилей изделий. Экструзионная головка содержит . корпус 1 и дорн 2, смонтированные с образованием между ними распределительного канала 3 с наклонными рабочими поверхностями 4, 5 кольцевой формующей щели б и радиальных пазов 7, 8 для формования ребер. Корпус 1 и дорн 2 на выходе экструзионной головки выполнены с наклонными поверхностями 9, 10, oбpaзyющи ми кольцевой конический выступ 11, по вершине которого расположена кольцевая формующая щель 6. Наклонные рабочие поверхности 4, 5 распре делительного канала 3 выполнены коническими, с вершиной конуса, нап равленной в сторону формующей щели 6. Перед распределительным каналом 3 выполнена расширяющаяся в направлении течения расплава накопительная камера 12, стенки которой образованы коническими поверхностями корпуса 1 и дорна 2. Радиальные пазы 7,. 8 сопряжены с углублениями 13, 14, выполненными у основания кольцевого конического выступа 11. Благодаря наличию;на выходе экст рузионной головки наклонных поверхностей 9, 10, образующих кольцевой конический выступ 11, высота пазов 7 и 8 по всей их длине остается постоянной и равной высоте формующей щели 6, что обеспечивает в них одинаковое сопротивление течению расплава полимера, а следовательно, и получение равной толщины рукавного полотна и ребер. При необходимости увеличения толщины ребер в какуюлибо сторону (к консольному концу или основанию) достаточно выполнить соответственно непараллельными образующие наклонных рабочих поверхностей 4, 5-распределительного канала 3 и наклонных поверхностей 9 и 10. Работа экструзионной головки осуществляется следующим образом. Из. выдавливающего устройства расплав термопласта нагнетается в экструзионную головку (см.фиг.1) и, заполняя накопительную камеру 12, стенки которой образованы коническими поверхностями корпуса 1 и дорна 2, растекается на всю зону размещения радиальных пазов 7 и 8. Под действием вновь поступающего в головку материала, расплав продавливается в формующую щель б и радиальные пазы 7 и В. Так как между корпусом 1 и дорном 2 образованы распределительный канал.3, выполненный с коническими рабочими поверхностями 4, 5, то расплав полимера на участках между радиальными пазами 7, 8 (и корпуса 1 и дорна 2) не задерживается, а постоянно, непрерывно движется исмещается в формующую щель, Tk.e. происходит безостановочное направленное прохождение расплава через экструзионную головку,- что исключает возможность возникновения мертвых зон. Перемещаясь по формующей щели б и радиальным пазам 7 и 8, расплав приобретает придаваемую ему форму и выходит из экструзионной головки. Радиальные пазы 7 и 8 сопряжены- с углублениями 13 и 14,. выполненными со стороны выхода экструзионной головки и формующими цилиндрические утолщения на консольных краях ребер. Так как в этих углублениях 13 и 14, представляющих собой цилиндрические полости, сопротивление течению расплава меньше, чем в радиальных пазах 7 и 8, из которых поступает расплав, то они хорошо заполняются и окончательно оформляют ребра и изделие в целом. На фиг.З для иллюстрации приведено несколько вариантов профилей изделий, качественное получение которых обеспечивается экструзионной головкой; на фиг.З(а-е) профили открытого типа, применяемые для изготовления, например, уплотнительных вкладышей стыковых соединений различных строительных конструкций; на фиг.З(ж-з) аналогичные профили закрытого типа (с отверстиями), используемые в качестве ксмпенсационных элементов в бетонных и железобетонных сооружениях; на фиг.З(и-к) профилированные изделия рукавного типа, имеющие выступающие элементы на внешних или внутренних поверхнос тях, или с обеих сторон (например, продольные ребра с утолщениями на консольных краях или без них, предназначенные для гидроизоляции и химической защиты конструкций сооруже ний, и другие профили). Использование изобретения позволит получать профильные изделия различной -формы в простой по конструкции и технологичной в изготовле нии экструзионной головке, Формула изобретения Экструзионная .головка для изготовления рукавных термопластичных изделий с ребрами, содержащая корпус и дорн смонтированные с обра зованием между ними распределитель ного канала с наклонными рабочими поверхностями, кольцевой формующей щели и радиальных пазов для Формования ребер, отличающаяся тем, что, с целью повышения качества изделий путем выравнивания скорости течения расплава и устранения мертвых зон, корпус и дорн на выходе экструзионной головки выполнены с наклонными поверхностями, образующими кольцевой конический выступ, по вершине которого располо жена кольцевая конусная щель, причем наклонные рабочие .поверхности распределительного канала выполнены коническими, с вершиной конуса, направленной в сторону формующей щели, а перед распределительным каналом выполнена расширяющаяся в направлении течения расплава накопительная камера, стенки которой образованы коническими поверхностями корпуса и дорна. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 323283, кл. в 29 F 3/04, 1969. 2.Выложенная заявка ФРГ 2723679, кл. В 29 D 23/04, опублик. 1977 (прототип). f ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU880779A2 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1981 |

|

SU1043017A2 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU897550A2 |

| Головка экструдера для изготовления рукавной полимерной пленки | 1976 |

|

SU655559A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1977 |

|

SU745703A1 |

Авторы

Даты

1982-10-07—Публикация

1980-07-11—Подача