Изобретение относится к технологии машиностроения и может применяться для упрочнения и восстановления деталей машин преимущественно сложной формы.

Цель изобретения - повышение физико- механических свойств покрытий путем сохранения наследственных свойств присадочного материала и получение покрытий заданной толщины.

Достигается это тем, что в способе нанесения металлических покрытий на поверхности деталей, включающем наполнение присадочным материалом емкости, его нагрев и погружение детали в емкость с присадочным материалом, согласно изобретению в качестве присадочного материала используют порошкообразную шихту, при

этом температуру ее нагрева выбирают ниже температуры спекания, но не ниже температуры окружающей среды, а деталь перед погружением в емкость нагревают до температуры ниже температуры плавления детали, но превышающей температуру плавления шихты на величину Л Т. которая определяется из выражения:

ДТ

(Тпл. -тп)-д

К-Сд ГПд

h (D

где Тп, Тпл. - соответственно температура порошковой шихты и температур, плявле- ния порошкообразной шихты. °С:

Сд . Сп - соответственно удельные теплоемкости детали и порошка, Дж/кг грчд.:

h - заданная толщина покрытич м:

g - удельная теплота плавления порошкообразной ШУЧХТЫ, Дж/кг,

р - плотность материала порошка, кг/м ;

е

S - площадь поверхности покрытия, м ;

К - коэффициент запаса, определяемый экспериментально и учитывающий потери тепла на нагрев окружающей среды (как правило, К 1,2...1,4).

В процессе погружения детали в наполненную порошкообразной шихтой емкость последнюю подвергают воздействию вибрации. Перед погружением в емкость с шихтой деталь нагревают в соляной ванне.

Использование в качестве присадочного материала порошковой шихты обеспечивает свободное погружение детали в емкость и его прилегание к упрочняемой, либо восстанавливаемой поверхности детали по всей ее конфигурации. Подогрев шихты позволяет, при необходимости, увеличить толщину наносимого покрытия. При этом температура порошкообразной шихты должна быть ниже температуры спекания, поскольку, в противном случае, формируются контакты между частицами порошка, что препятствует погружению детали в емкость. Перед погружением в емкость деталь нагревают, до температуры ниже температуры плавления детали, чтобы исключить ее расплавление, но температура детали должна превышать температуру плавления шихты на величину А Т, которая определяется из выражения (1). В результате того, что нанесение покрытия осуществляют при отличающихся друг от друга температурах нагрева детали и порошкообразной шихты, обеспечивается возможность получения покрытий заданной толщины при использовании заявленного выражения (1). При этом температура нагрева шихты связана с температурой нагрева детали в соответствии с математическим выражением (4) (см.ниже описание).

В процессе погружения детали в наполненную порошкообразной шихтой емкость, последнюю подвергают воздействию вибрации, что обеспечивает разрыхление шихты и свободное проникновение детали в порошкообразную среду. При этом воздействию вибрации подвергается емкость с порошком, а не сама деталь. Перед погружением в емкость с шихтой деталь нагревают в соляной ванне для того, чтобы осуществить нагрев детали до заданной температуры при одновременном предотвращении окисления поверхности детали и улучшить условия сплавления.

В целом обеспечивается значительное сокращение дительности пребывания по- .оошкового материала в расплавленном состоянии, что позволяет сохранить его наследственные сворйства. За счет этого практически полностью предотвращается выгорание легирующих элементов и протекание разупрочняющих процессов в материале покрытия, что способствует

повышению физико-механических свойств получаемого покрытия по сравнению с известным способом. Кроме того, обеспечивается получение покрытия заданной толщины.

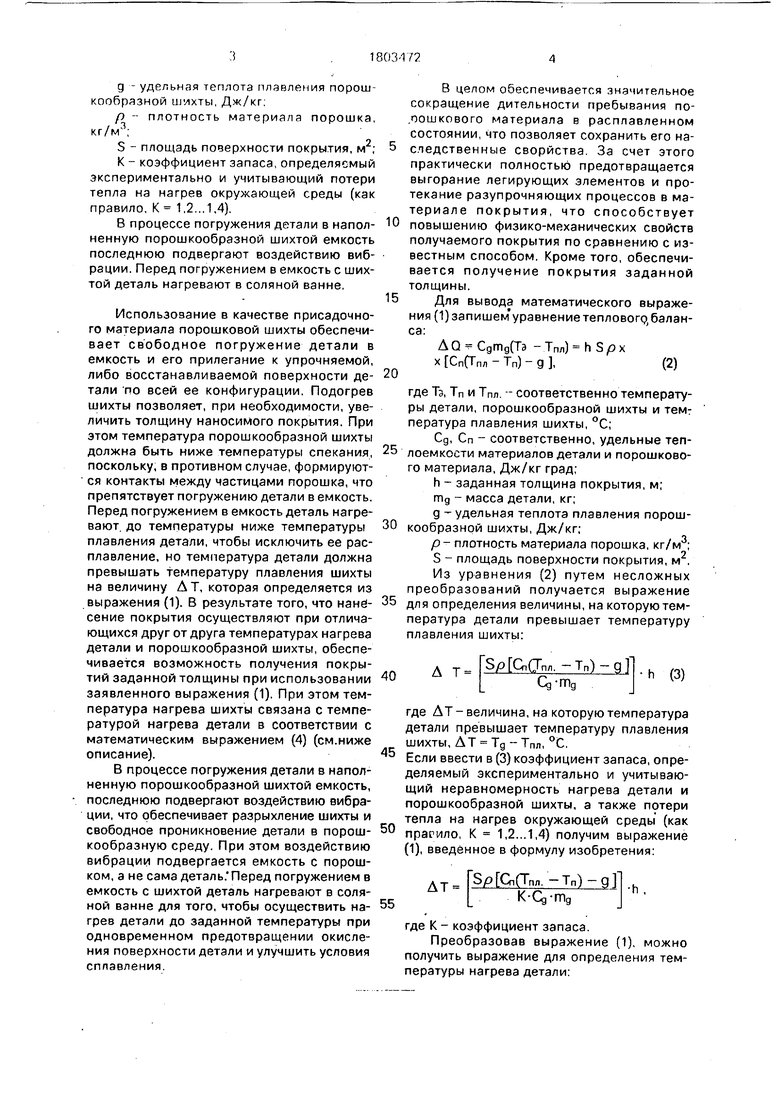

Для вывода математического выражения (1)запишем уравнение теплового, баланса:

A Q - СдГЛд(ТЭ - Тпл) h S /9 X

х СпСГпл - Тп) - д ,(2)

где Тз, Тп и Тпл. - соответственно температуры детали, порошкообразной шихты и тем пература плавления шихты, °С;

Сд, Сп - соответственно, удельные теп- лоемкости материалов детали и порошкового материала, Дж/кг град;

h - заданная толщина покрытия, м;

rrig - масса детали, кг;

g - удельная теплота плавления порош- кообразнрй шихты, Дж/кг;

р- плотность материала порошка, кг/м3;

S - площадь поверхности покрытия, м2,

Из уравнения (2) путем несложных преобразований получается выражение для определения величины, на которую температура детали превышает температуру плавления шихты:

А Т

Sp CnCU. -Tn) Q-mg

h (3)

где AT - величина, на которую температура детали превышает температуру плавления шихты, AT Tg - Тпл, °С.

Если ввести в (3) коэффициент запаса, определяемый экспериментально и учитывающий неравномерность нагрева детали и порошкообразной шихты, а также потери тепла на нагрев окружающей среды (как

правило, К 1,2...1,4) получим выражение (1), введенное в формулу изобретения:

ДТ

55

,(Тпя.-тп)

К-Сд ГПд

где К - коэффициент запаса.

Преобразовав выражение (1), можно получить выражение для определения температуры нагрева детали:

Тэ

.(Tn..-Tn)-g.h1,T

Lf.r --МГГ ПЛ.

(4)

К Сд ГПд

Способ осуществляют следующим образом.

Емкость наполняют присадочным материалом, представляющим собой порошкообразную шихту, при этом температуру нагрева последней выбирают ниже температуры спекания, но не ниже температуры окружающей среды, чтобы обеспечить сыпучесть порошка; Деталь, перед погружением в емкость, нагревают до температуры ниже температуры плавления материала детали, но превышающей температуру плавления шихты на величину Д Т, которая определя- ется из выражения (1). Нагрев осуществляется путем погружения детали в расплавленную соляную ванну и выдержки в ней. Емкость подвергают воздействию вибрации и погружают внутрь ее нагретую деталь.

При этом частицы порошка, находящиеся вблизи поверхности детали, расплавляются, а образовавшийся расплав под действием сил поверхностного натяжения удерживается на поверхности детали, погруженной в емкость, образуя на ней слой присадочного материала заданной толщины, которая зависит от температур детали и шихты, а также от времени пребывания детали внутри емкости с шихтой. После этого деталь со слоем присадочного материала на поверхности вынимают из емкости с порошком, -охлаждают до кристаллизации расплавленного слоя, и, в случае необходимости, подвергают термической обработке для улучшения структуры основного металла и механической обработки покрытия.

Пример. Реализацию способа осуществляли на лабораторной установке при ув- прочнении петли сцепного устройства трактора МТЗ-80, изготовленную из стали 40Л, в порядке описанном выше (см. описание). В качестве материала покрытия использовали следующие порошки структурно- чувствительных материалов:

на основе никеля - ПГ-СР4М ГОСТ 21448-75, температура плавоения которого составляет 1050°С, производимый лачермет.

на основе кобальта - ПГ-ЮК-01 ТУ-48- 19-338-84, который производит ТЗНТС г. Торез, температура плавления которого составляет 1140°С.

на основе железа - ПР-Х4Г2Р4С2Ф ТУ- 14-22-14-88, который производит НПО Ту- лачермет, температура плавления его составляет 1140°С.

После дробеструйной обработки для очистки поверхности от слоя окислов деталь

10

20

25

30

15 35

50 55

40

45

нагревали в соляной ванне (борная кислота -80%, бура- 14,5%, кальций фтористый - 5,5%). При этом по заявленному способу использовали введенное в формулу изобретения выражение (1), которое позволяет при заданной толщине покрытия и температуре порошковой шихты определить величину ДТ, на которую температура детали Тд превышает температуру плавления шихты.

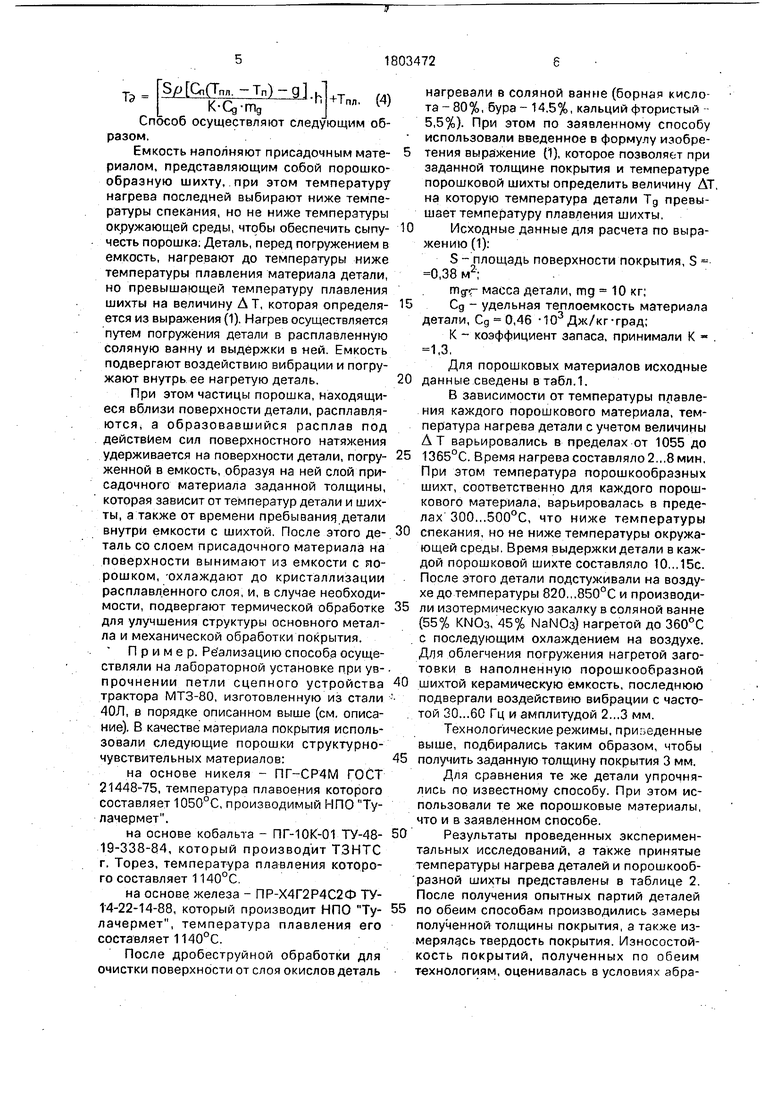

Исходные данные для расчета по выражению (1):

S - площадь поверхности покрытия, S 0,38 м2;.

гпдч- масса детали, mg 10 кг;

Сд - удельная теплоемкость материала детали, Сд 0,46 -103 Дж/кгтрад;

К - коэффициент запаса, принимали К - . 1,3,

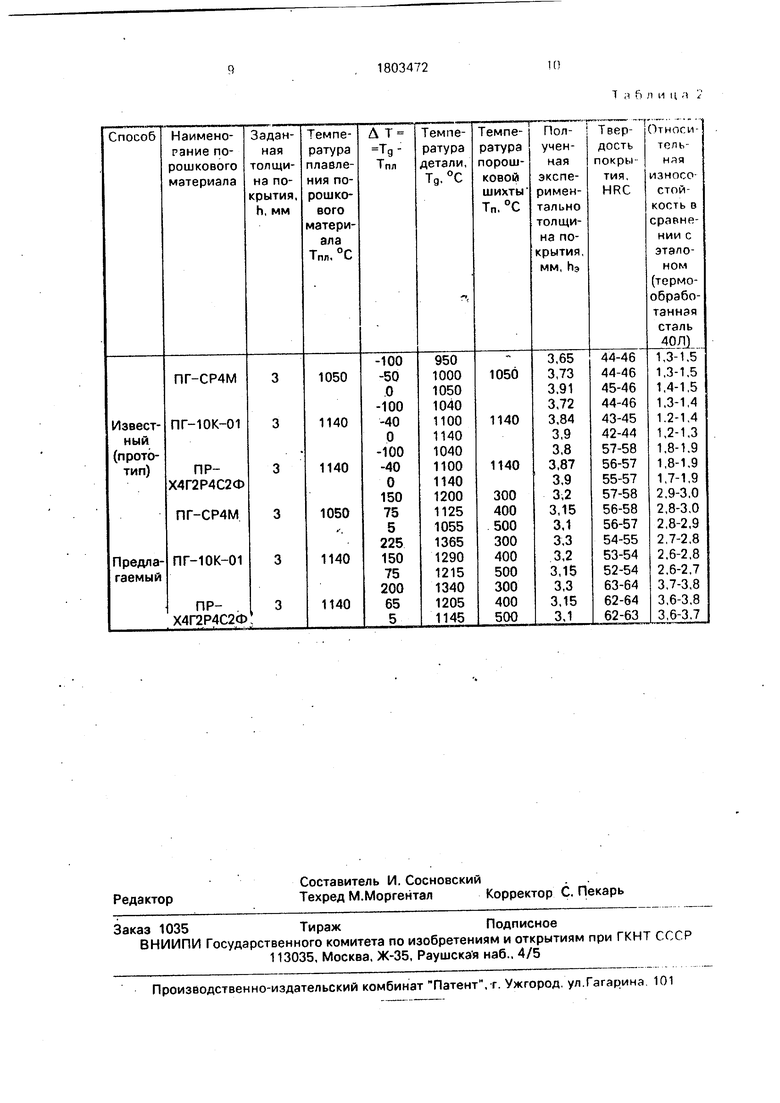

Для порошковых материалов исходные данные сведены в табл.1.

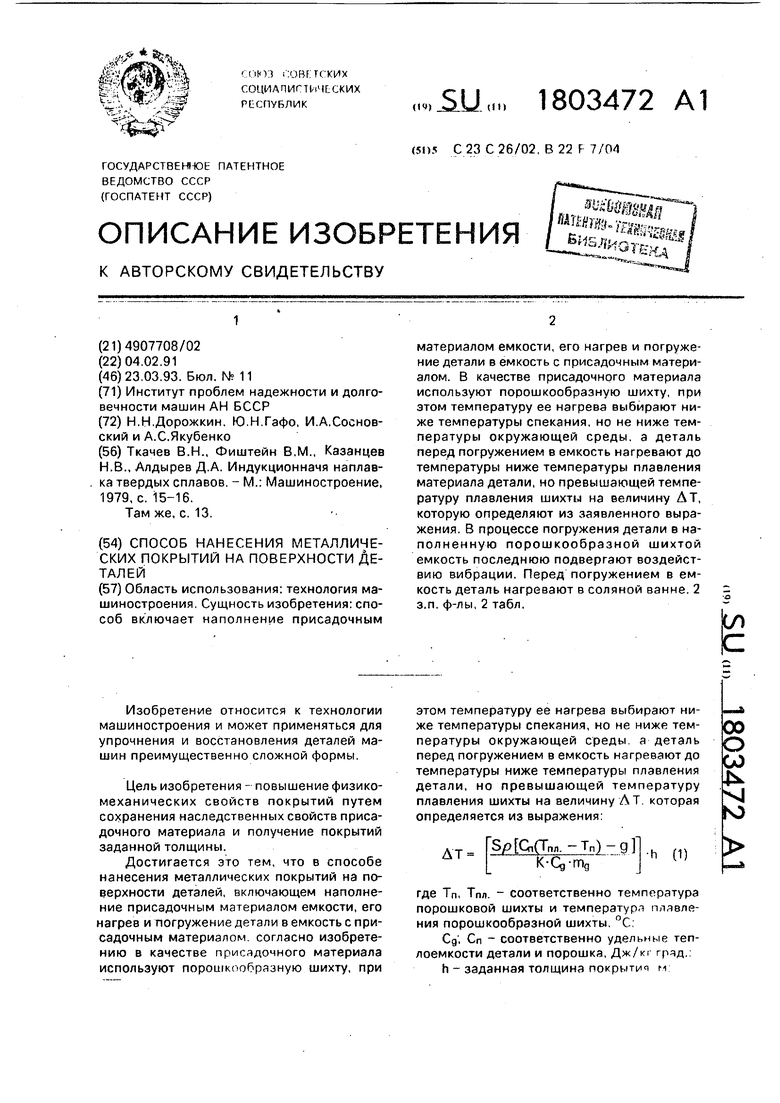

В зависимости от температуры плавления каждого порошкового материала, температура нагрева детали с учетом величины ДТ варьировались в пределах от 1055 до 1365°С. Время нагрева составляло 2...8 мин, При этом температура порошкообразных шихт, соответственно для каждого порошкового материала, варьировалась в пределах 300.,.500°С, что ниже температуры спекания, но не ниже температуры окружающей среды. Время выдержки детали в каждой порошковой шихте составляло 10... 15с. После этого детали подстуживали на воздухе до температуры 820.,.850°С и производили изотермическую закалку в соляной ванне (55% КЫОз, 45% NaNOs) нагретой до 360°С с последующим охлаждением на воздухе. Для облегчения погружения нагретой заготовки в наполненную порошкообразной шихтой керамическую емкость, последнюю подвергали воздействию вибрации с частотой 30...60 Гц и амплитудой 2...3 мм.

Технологические режимы, приведенные выше, подбирались таким образом, чтобы получить заданную толщину покрытия 3 мм.

Для сравнения те же детали упрочнялись по известному способу. При этом использовали те же порошковые материалы, что и в заявленном способе.

Результаты проведенных экспериментальных исследований, а также принятые температуры нагрева деталей и порошкооб- разной шихты представлены в таблице 2. После получения опытных партий деталей по обеим способам производились замеры полученной толщины покрытия, а также измерялась твердость покрытия. Износостойкость покрытий, полученных по обеим технологиям, оценивалась в условиях абразивного износа на машине трения, работающей по схеме Бринеля.

Проведенные исследования показали (см,таблицу 2), что использование предлагаемого способа позволяет практически полностью предотвратить протекание раз- упрочняющих процессов (рост зерна, коагуляцию упрочняющей фазы и др.) и выгорание легирующих элементов, что позволяет повысить твердость покрытия на 25...30%, а износостойкость в 1,7...2 раза по сравнению с известным способом. Кроме, того, обеспечиЁается получение заданной толщины покрытия с минимальной погрешностью. В то же время осуществление термообработки основного металла в процессе охлаждения покрытия позволяет повысить производительность и снизить расход электроэнергии.

Таким образом предлагаемый способ обладает следующими технико-экономическими преимуществами; обеспечивает повышение физико-механических свойств покрытий путем сохранения наследственных свойств присадочного материала; по- .звол яет получать покрытия заданной толщины, обеспечивает повышение производительности процесса и снижение расхода электрооэнергии путем осуществления термообработки основного металла в процессе охлаждения покрытия.

Фор мула изобретения . -1. Способ нанесения металлических покрытий на поверхности деталей, включающий наполнение присадочным материалом емкости, его нагрев и погружение детали в емкость с присадочным материалом, отличающийся тем, что, с целью повышения физико-механических свойств покрытий пу

0

тем сохранения наследственных свойств присадочного материала и получения покрытий заданной толщины, в качестве присадочного материала используют порошкообразную шихту, при этом температуру ее нагрева выбирают ниже температуры спекания, но не ниже температуры окружающей среды, а деталь перед погружением в емкость нагревают до температуры ниже температуры плавления детали, но превышающей температуру плавления шихты на величину Л Т, которая определяется из выражения

15

ДТТ8р Сп(ТПл. -т„)

К СдТПд

где Тп, Тпл - соответственно температура порошкообразной шихты и температура плавления порошкообразной шихты, °С;

Сд, Сп - соответственно удельные теплоемкости материалов детали и порошка, Дж/кг град:

h - заданная толщина покрытия, м;

g -удельная теплота плавления порошкообразной шихты, Дж/кг;

р - плотность материала порошка, кг/м3;ч

S - площадь поверхности покрытия, м ;

К- коэффициент запаса, учитывающий потери тепла на нагрев окружающей среды (как правило, К-1,2,..1,4).

2. Способ по п. 1,отличающийся тем, что в процессе погружения детали в наполненную порошкообразной шихтой емкость последнюю подвергают воздействию вибрации.

3. Способ по п.1,отличающийся тем, что деталь нагревают в соляной ванне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ИЗ СИЛИКАТПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2332525C1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Способ утилизации отходов машиностроительного и инструментального производства | 2016 |

|

RU2663234C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИВИНИЛБУТИРАЛЯ НА ДЕТАЛИ СУДОВОГО МАШИНОСТРОЕНИЯ | 1996 |

|

RU2091500C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ получения пористых покрытий из металлических порошков | 1986 |

|

SU1482771A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Ленточный присадочный материал | 1989 |

|

SU1609594A1 |

| Способ нанесения припоя на поверхность деталей | 1990 |

|

SU1764877A1 |

Область использования: технология машиностроения. Сущность изобретения: способ включает наполнение присадочным материалом емкости, его нагрев и погружение детали в емкость с присадочным материалом. В качестве присадочного материала используют порошкообразную шихту, при этом температуру ее нагрева выбирают ниже температуры спекания, но не ниже температуры окружающей среды, а деталь перед погружением в емкость нагревают до температуры ниже температуры плавления материала детали, но превышающей температуру плавления шихты на величину ДТ, которую определяют из заявленного выражения. В процессе погружения детали в наполненную порошкообразной шихтой емкость последнюю подвергают воздействию вибрации. Перед погружением в емкость деталь нагревают в соляной ванне. 2 з.п. ф-лы, 2 табл.

Таблица 1

7 ;i ft л и ц a t

| Ткачев В.Н., Фиштейн В.М., Казанцев Н.В., Алдырев Д.А | |||

| Индукционначя наплавка твердых сплавов | |||

| - М.: Машиностроение, 1979, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Там же, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1993-03-23—Публикация

1991-02-04—Подача