QL

ШШШШ

00 О

СА)

2

N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2332652C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627968C1 |

| Способ диагностики точности металлорежущего станка под нагрузкой | 2022 |

|

RU2794584C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ОПОР РОТОРОВ ТУРБОАГРЕГАТОВ | 1991 |

|

RU2019801C1 |

| Станок для обработки поршней | 1970 |

|

SU334760A2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ, СПОСОБ ПРЕОБРАЗОВАНИЯ НАПРАВЛЕННЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ В ОДНОНАПРАВЛЕННОЕ ПРЕРЫВИСТОЕ ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ, СПОСОБ УПРАВЛЯЕМОГО ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА В ЗАДАННОМ НАПРАВЛЕНИИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТИХ СПОСОБОВ | 2004 |

|

RU2280513C2 |

| ЗАЖИМ ШПИНДЕЛЯ | 2010 |

|

RU2544881C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

Использование: изобретение относится к машиностроению. Сущность: способ диагностики шпиндельного узла заключается в следующем: датчиками 2 и 3, установленными в двух взаимно перпендикулярных плоскостях, измеряют виброперемещения аттестованной оправки 1, которая закреплена на торце шпинделя. Сигналы отдатчиков 2, 3 поступают в измерительные устройства 4 и 5, которые, в свою очередь, соединены с регистрирующим устройством 6. В результате вычислений получают размеры полу

.; Фиг.1

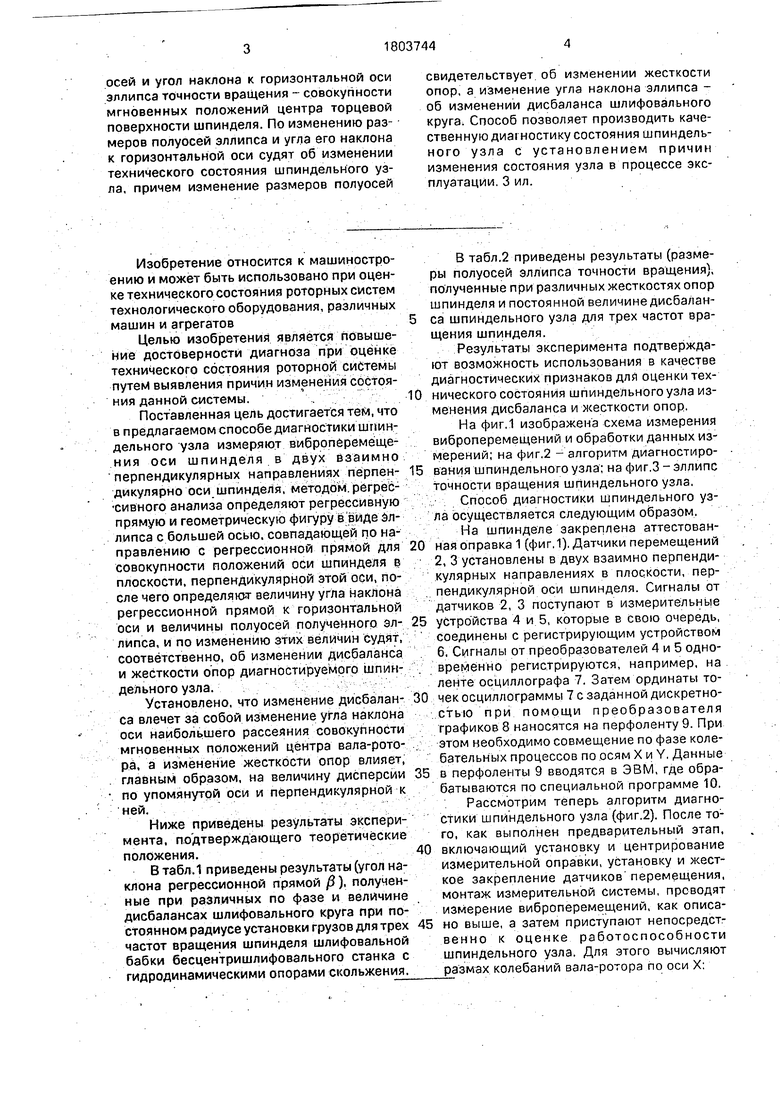

реей и угол наклона к горизонтальной оси эллипса точности вращения - совокупности мгновенных положений центра торцевой поверхности шпинделя. По изменению размеров полуосей эллипса и угла его наклона к горизонтальной оси судят об изменении технического состояния шпиндельного узла, причем изменение размеров полуосей

Изобретение относится к машиностроению и может быть использовано при оценке технического состояния роторных систем технологического оборудования, различных машин и агрегатов

Целью изобретения является повышение достоверности диагноза при оценке технического состояния роторной системы путем выявления причин изменения состояния данной системы.

Поставленная цель достигается тем, что в предлагаемом способе диагностики шпиндельного узла измеряют виброперемёще- ния оси шпинделя в двух взаимно перпендикулярных направлениях перпендикулярно оси шпинделя, методом, рёгрес- сивного анализа определяют регрессивную прямую и геометрическую фигуру в вйде эллипса с большей осью, совпадающей по направлению с регрессионной прямой для совокупности положений оси шпинделя е плоскости, перпендикулярной этой оси, после чего определяют величину угла наклона регрессионной прямой к горизонтальной оси и величины полуосей полученного эллипса, и по изменению этих величин судят, соответственно, об изменении дисбаланса и жесткости опор диагностируемого шпиндельного узла.

Установлено, что изменение дисбаланса влечет за собой изменение угла наклона оси наибольшего рассеяния совокупности мгновенных положений центра вала-ротора, а изменение жесткости опор влияет, главным образом, на величину дисперсии по упомянутой оси и перпендикулярной к ней.

Ниже приведены результаты эксперимента, подтверждающего теоретические положения.

В табл.1 приведены результаты (угол наклона регрессионной прямой /3), полученные при различных по фазе и величине дисбалансах шлифовального круга при постоянном радиусе установки грузов для трех частот вращения шпинделя шлифовальной бабки бесцентришлифовального станка с гидродинамическими опорами скольжения.

свидетельствует, об изменении жесткости опор, а изменение угла наклона эллипса - об изменении дисбаланса шлифовального круга. Способ позволяет производить качественную диагностику состояния шпиндельного узла с установлением причин изменения состояния узла в процессе эксплуатации. 3 ил.

В табл.2 приведены результаты (размеры полуосей эллипса точности вращения), полученные при различных жесткостях опор шпинделя и постоянной величине дисбаланса шпиндельного узла для трех частот вращения шпинделя.

Результаты эксперимента подтверждают возможность использования в качестве диагностических признаков дли оценки технического состояния шпиндельного узла изменения дисбаланса и жесткости опор.

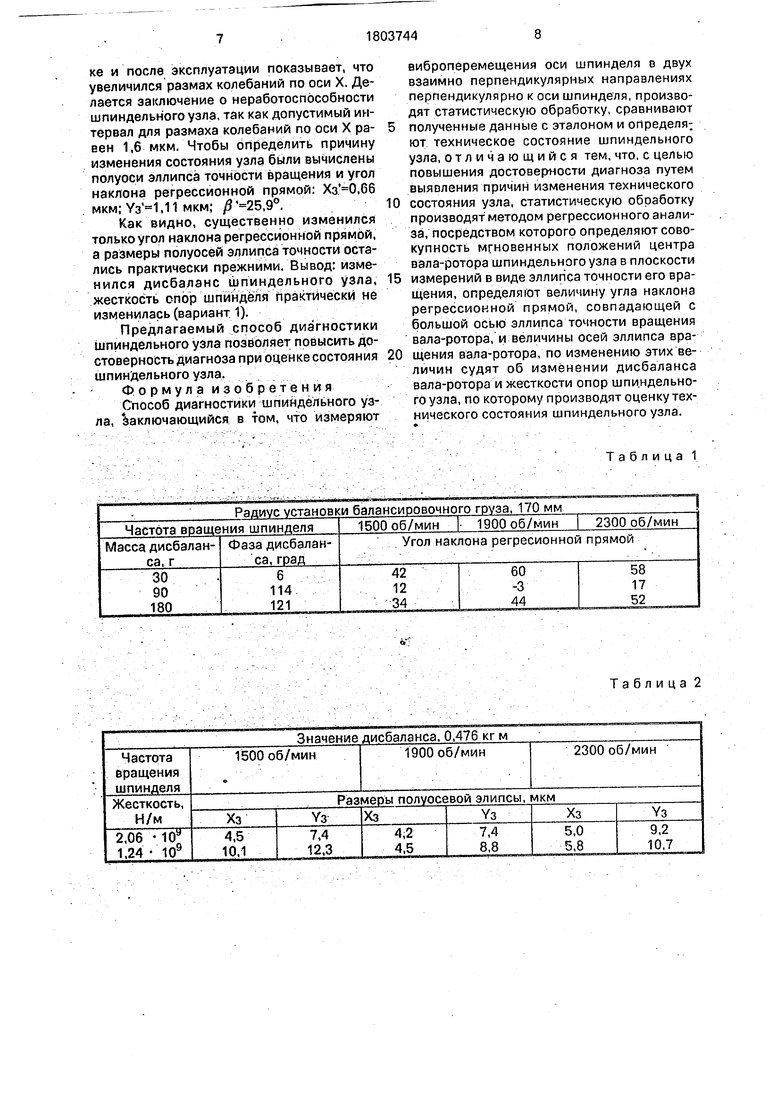

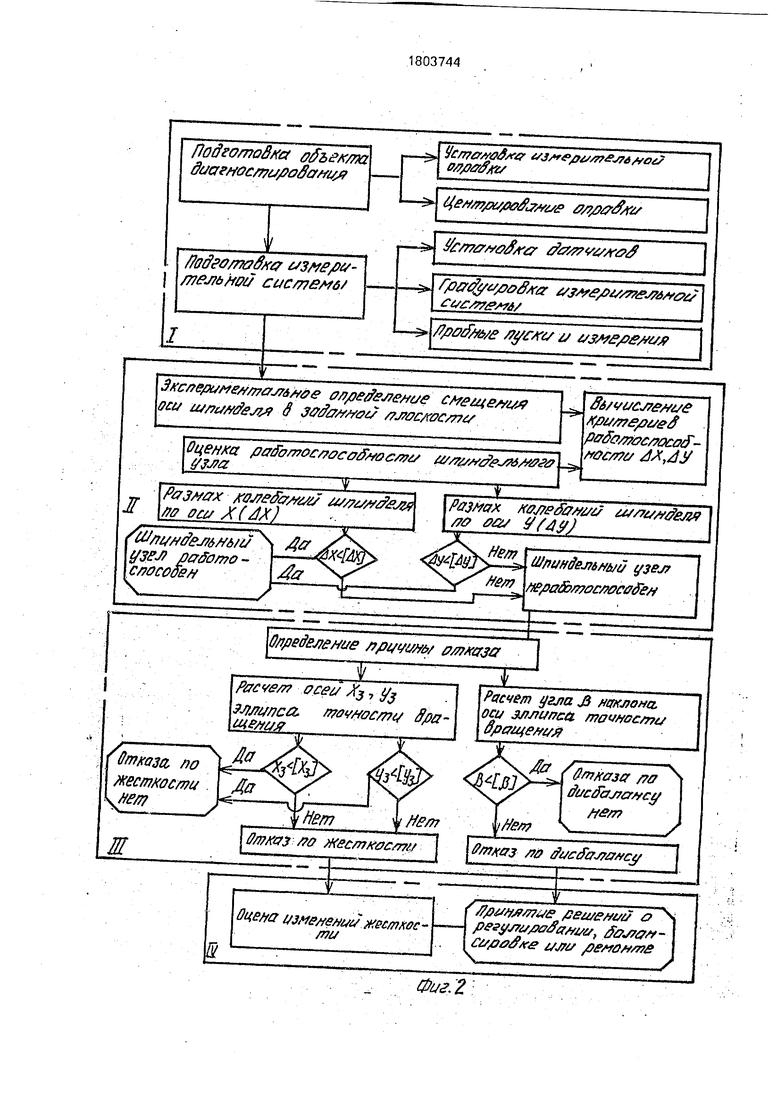

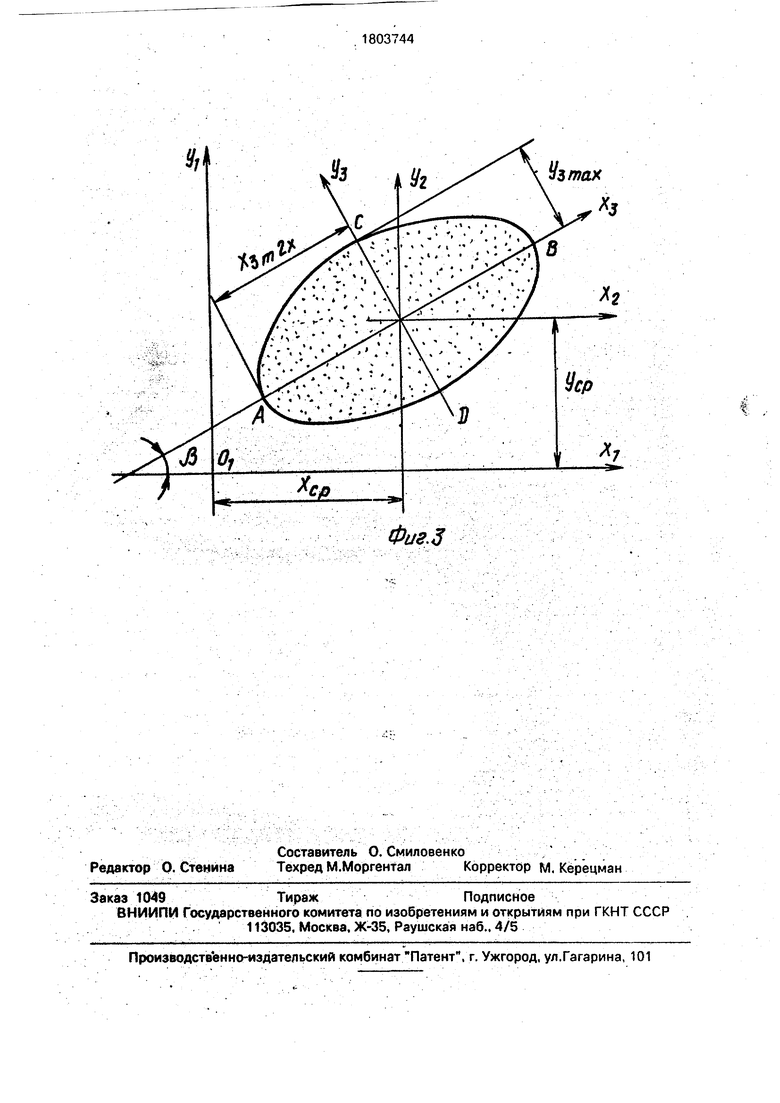

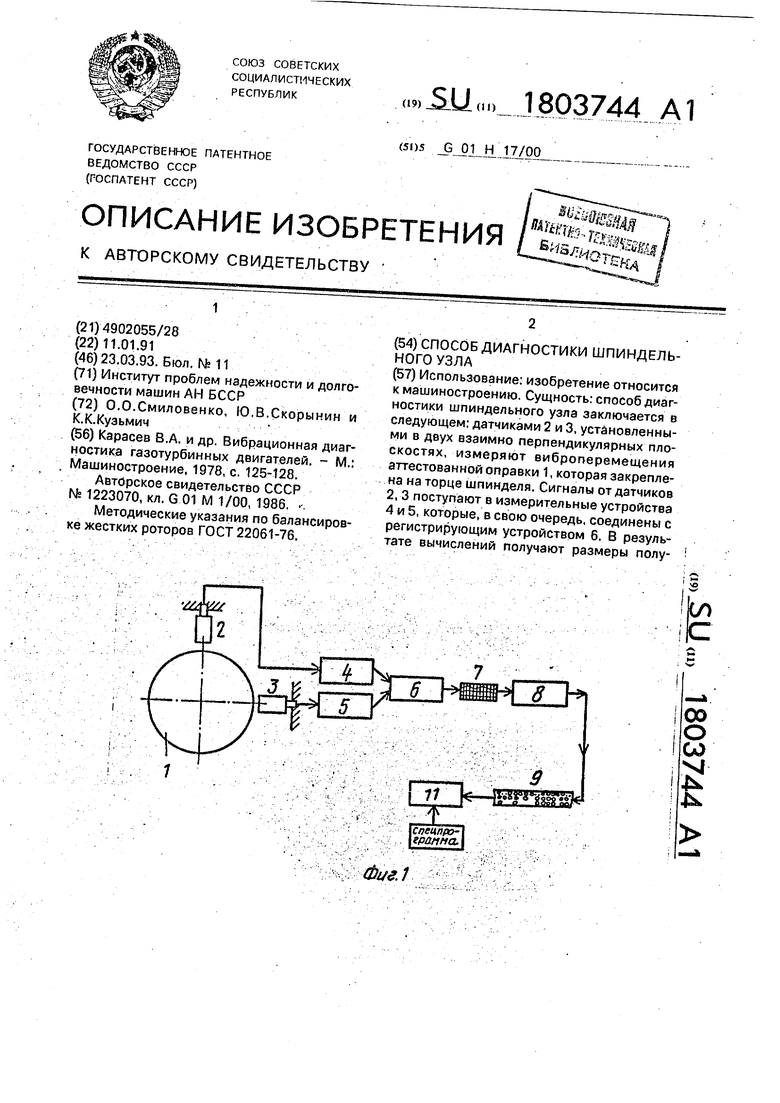

На фиг. 1 изображена схема измерения виброперемещений и обработки данных измерений; на фиг.2 - алгоритм диагностирования шпиндельного узла; на фиг.З - эллипс Точности вращения шпиндельного узла.

Способ диагностики шпиндельного узла осуществляется следующим образом. На шпинделе закреплена аттестованная оправка 1 (фиг. 1). Датчики перемещений 2, 3 установлены в двух взаимно перпендикулярных направлениях в плоскости, пер- пендикулярной оси шпинделя. Сигналы от датчиков 2, 3 поступают в измерительные

устройства 4 и 5, которые в свою очередь,

соединены с регистрирующим устройством

ленте осциллографа 7. Затем ординаты точек осциллограммы 7 с заданной дискретностью при помощи преобразователя графиков 8 наносятся на перфоленту 9. При

этом необходимо совмещение по фазе колебательных процессов по осям X и Y, Данные

в перфоленты 9 вводятся в ЭВМ, где обрабатываются по специальной программе 10. Рассмотрим теперь алгоритм диагностики шпиндельного узла (фиг.2). После того, как выполнен предварительный этап,

включающий установку и центрирование измерительной оправки, установку и жесткое закрепление датчиков перемещения, монтаж измерительной системы, проводят измерение виброперемещений, как описано выше, а затем приступают непосредстг .венно к оценке работоспособности шпиндельного узла. Для этого вычисляют размах колебаний вала-ротора по оси X;

A

и по оси Y:

,nax-Ymin

Сравнивая полученные значения с исходными, полученными на предварительно настроенном станке, судят о работоспособности шпиндельного узла. Если размах колебаний шпинделя хотя бы по одной оси превышает Допустимое значение, шпиндельный узел считают неработоспособным. Для его дальнейшей эксплуатации необходимо определить причину отказа. Рассчитывают размеры полуосей эллипса точности вращения Хз и Уз и угол наклона ft оси эллипса по отношению к неподвижной системе координат, Эллипс точности вращения (фиг.З)-это совокупность мгновенных положений центра вала-ротора в плоскости измерений. Для характеристики эллипса точности вращения введены размеры его полуосей Хз и Уз и угол наклона /3 большей оси к одной из осей неподвижной системы координат XiOiYi, связанной с корпусом шпиндельной бабки. Чтобы получить характеристики эллипса точности вращения для некоторой совокупности мгновенных положений центра вала-ротора, проводится регрессивный анализ и определяется уравнение регрессии в виде , где fl, в / - есть угол наклона большей оси эллипса точности, которая совпадает по направлению с регрессионной прямой. Размеры большей полуоси определяют по формуле:...

Хз

Хзп

Хзып

а размер оси; перпендикулярной к ней, то есть малой оси эллипса точности, - по формуле:

Y3

Y3max Y3min

2

Полученные величины сравнивают с аналогичными показателями настроенного станка.

Возможны три варианта состояния шпиндельного узла при выходе характеристик эллипса точности вращения шпинделя за допустимые пределы (фиг.2).

Вариант 1: существенно изменился угол /3 по сравнению с исходным значением. Размеры полуосей эллипса точности вращения практически не изменились. Решение:

необходимо балансировать шпиндельный узел.

Вариант 2: вышли за пределы допустимых значений размеры полуосей эллипса точности вращения Хз и Уз. Угол / изменился несущественно. Решение: необходимо осуществить регулировку жесткости опор за счет изменения радиального зазора.

Вариант 3: заметные изменения имеют

угол наклона оси эллипса точности и размеры его полуосей. Решение: сначала произвести балансировку, проверить характеристики эллипса точности. Если характеристики эллипса бнова выходят за допустимые пределы,

необходимо осуществить регулировку опор вала-ротора. Если такая регулировка не дает желаемого эффекта, принимают решение о ремонте шпиндельного узла.

Диагностирование технического состояния описанным выше способом проводилось для шпиндельного узла шлифованной бабки бесцентрошлифовального станка, шпиндель которого вращается в двух гидро- динамических многоклиновых опорах

скольжения типа ЛОН-23. В качестве датчиков перемещений использовались бесконтактные индуктивные преобразователи, соединенные с измерительными устройствами типа БИ-1. Для регистрации колебательных процессов применялся осциллограф типа Н-117, последующая расшифровка проводилась при помощи преобразователя графиков типа Ф 014. Дальнейшая обработка данных производилась на ЭВМ по специальной программе. В результате измерения виброперемещений центра торцевой поверхности шпинделя при работе на предельно настроенном станке были получены следующие данные:

размах колебаний по оси ,б мкм;

размах колебаний по оси Y: A ,33 мкм;

размер большей полуоси эллипса точности - ,65 мкм;

размер меньшей полуоси эллипса точности - ,08 м.км;

угол наклона регрессивной прямой - ,-1°.

В течение последующих часов для

шпиндельного узла имитировался процесс резания с правкой шлифовального круга. Затем снова проводились измерения виброперемещений центра шпинделя. В результате обработки полученных данных по

специальной программе были определены размахи колебаний центра шпинделя по осямХи Y: ,89 мкм; ,94мкм.

Сравнение размахов колебаний по осям X и Y на предварительно настроенном станке и после эксплуатации показывает, что увеличился размах колебаний по оси X. Делается заключение о неработоспособности шпиндельного узла, так как допустимый интервал для размаха колебаний по оси X равен 1,6 мкм. Чтобы Определить причину изменения состояния узла были вычислены полуоси эллипса точности вращения и угол наклона регрессионной прямой: ,бб мкм; ,11 мкм; ,9°.

Как видно, существенно изменился только угол наклона регрессионной прямой, а размеры полуосей эллипса точности остались практически прежними. Вывод: изменился дисбаланс шпиндельного узла, жесткость опор шпинделя практически не изменилась (вариант 1).

Предлагаемый способ диагностики шпиндельного узла позволяет повысить достоверность диагноза при оценке состояния шпиндельного узла.

Ф о р м у л а и з о б р е т е н и я

Способ диагностики шпиндельного узла, заключающийся в том, что измеряют

виброперемещения оси шпинделя в двух взаимно перпендикулярных направлениях перпендикулярно к оси шпинделя, производят статистическую обработку, сравнивают

полученные данные с эталоном и определи; ют техническое состояние шпиндельного узла, отличающийся тем, что, с целью повышения достоверности диагноза путем выявления причин изменения технического

состояния узла, статистическую обработку производят методом регрессионного анализа, посредством которого определяют совокупность мгновенных положений центра вала-ротора шпиндельного узла в плоскости

измерений в виде эллипса точности его вращения, определяют величину угла наклона регрессионной прямой, совпадающей с большой осью эллипса точности вращения вала-ротора, и величины осей эллипса вращения вала-ротора, по изменению этих величин судят об изменении дисбаланса вала-ротора и жесткости опор шпиндельного узла, по которому производят оценку технического состояния шпиндельного узла.

Таблица 1

Таблица 2

ПоЗготоВка диагм0с/ 7Ј4 0#ам4Я

V

flofea/TTafaff &зме/ #/H J bjtfftS CUC/77GM6/

Зкспериме///770лгб/ 0е 0л/)Ј$гле#ие смещеяг//

ОШ 4U/7t/fftfeS7; 8 30#0//Я0Ј/ /7Я0СЯ0С/7 Ј/

Оценка радЬл ося0с0&/ос/яг/ а//г4 0& л & &

I

Размах wrfefo/tv/t/ a/#Јs/j 0 ffjy ffff ow XfJXJ

О/гредеяемие яруууны 0/яхаза

JL

Рдею/я 0cet/ Aj, fa

элмяса. ff av#0c/ t/ Яра- щеяия .:

Оцена изменение/, жесткости

/Р

-г

Ус/ПЯЛ-йД/гг /3/ Ј 0Ј// 7Ј 7ЛАГОЈ/ Pff/ ff#M/

фм/я/х//ю& ж/Ј 0/ / ffifaes

&/770 0Јл а tf&7 V&A-0Ј

ГрЈ7Ј&Ц00#/га #3&е/М//7ЖЯА#0Ј/ ЈtSЈ/77ffATA/

Яряд/я/е щжс/ v v3#Ј/ ew

ffA/wcjrewe

Xpts/ne/pt/etf

Pfffo/ffac/ 0Јad #0С/Г Ј/ ЛЛ,ЛУ

Размах K0j e0 a##tf a//7Ј/#Јfeatf

/70 00/ У{4#}

JL

1

Расчет угла J3 тклона. оси зллипсв. точности 8рс7ще###

ffp&v/r/nxe решении я

p&yS7Ј// 0ЈaW#, Ј0J70#сг/00##& t/jtts / ема#/яЈ

Фиг.2 :

Фиг.З

| Карасев ВА и др | |||

| Вибрационная диагностика газотурбинных двигателей | |||

| - М.: Машиностроение, 1978, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Способ диагностики механизмов с вращающимися узлами и устройство для его осуществления | 1983 |

|

SU1223070A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - | |||

| Центральная смазка паровых букс | 1929 |

|

SU22061A1 |

Авторы

Даты

1993-03-23—Публикация

1991-01-11—Подача