Изобретение относится к сварке и может быть использовано в различных производствах и технологиях, где применяется сварка по способу местного контактного плавления, например, при герметизации стальных пеналов путем сварки крышки и корпуса. При этом для обеспечения качества шва (который образуется в результате оплавления кромок крышки и корпуса) необходимо строго дозировать усилие прижатия электрода к кромкам (около 1Н) при определенном угле наклона электрода к горизонту ( 60°). Задача осложняется тем, что в случае пеналов больших габаритов и масс установка свариваемых кромок относительно электрода по высоте выполняется с невысокой точностью ( ±5 мм), а непосредственное регулирование положения электрода нежелательно из-за агрессивности окружающей среды. Подвеска сварочной головки должна обеспечивать самоустановку ее по изделию (упор в кромки) с минимальными отклонениями действительного усилия прижатия электрода от технологически оптимального.

Целью изобретения,является повышение качества шва путем строгого дозирова- ния усилия прижатия электрода к свариваемым кромкам.

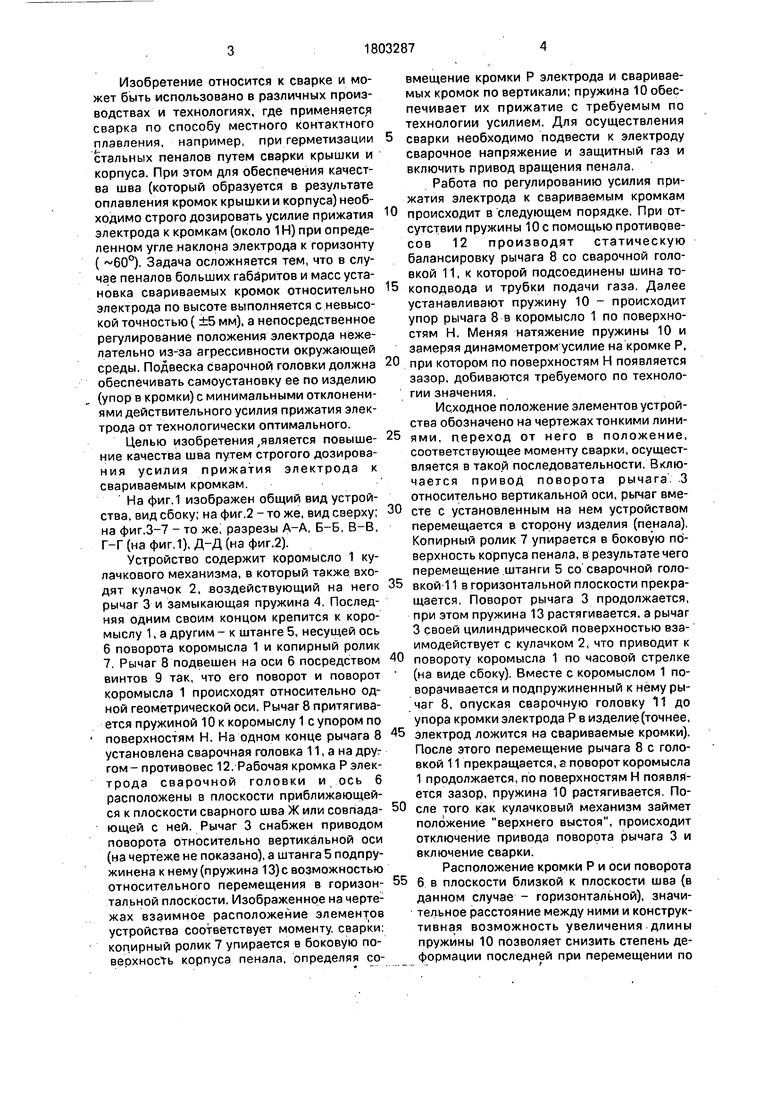

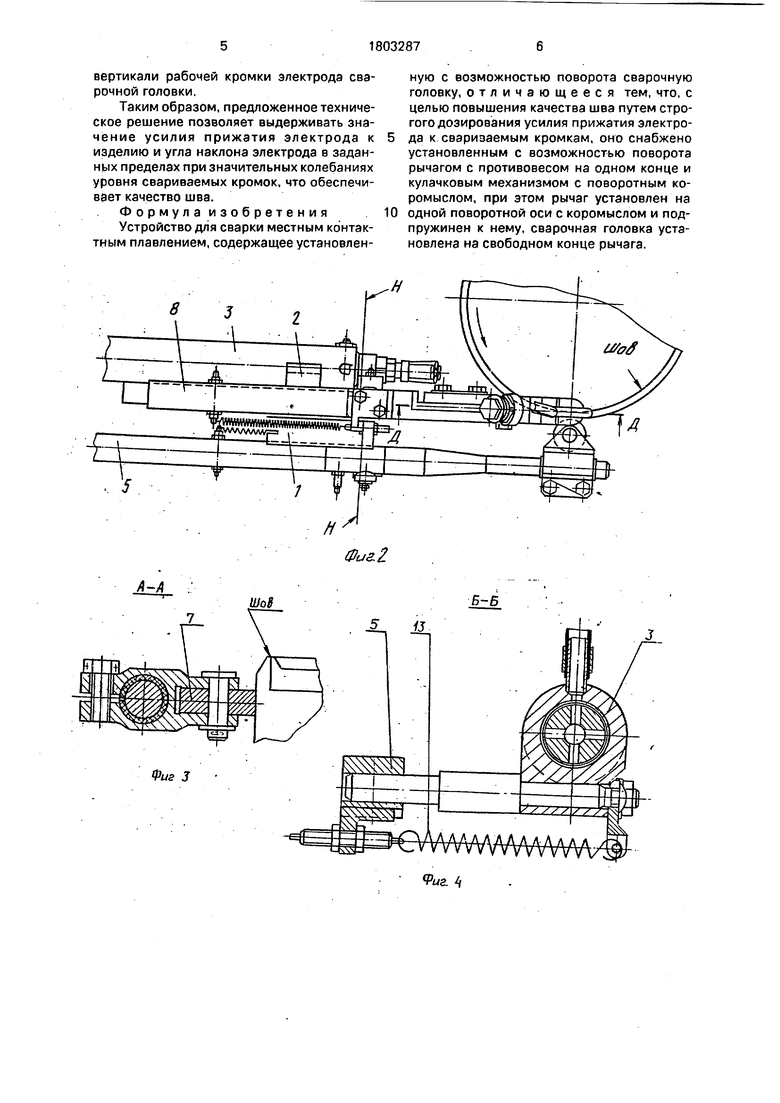

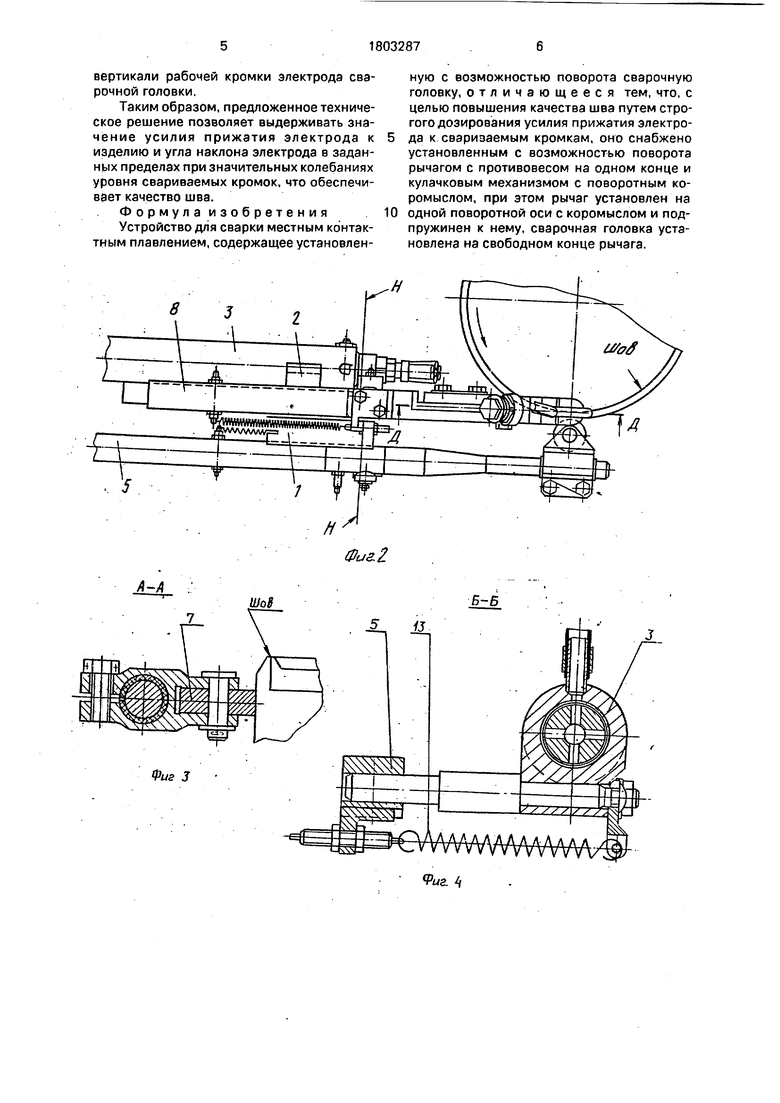

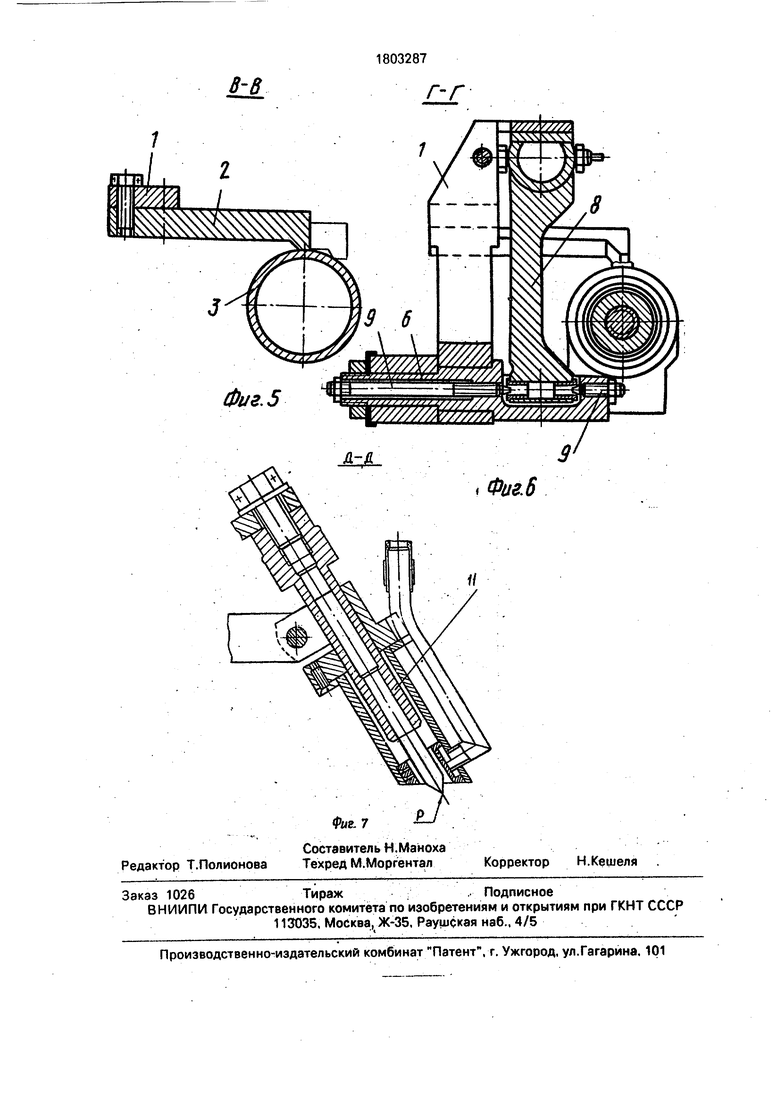

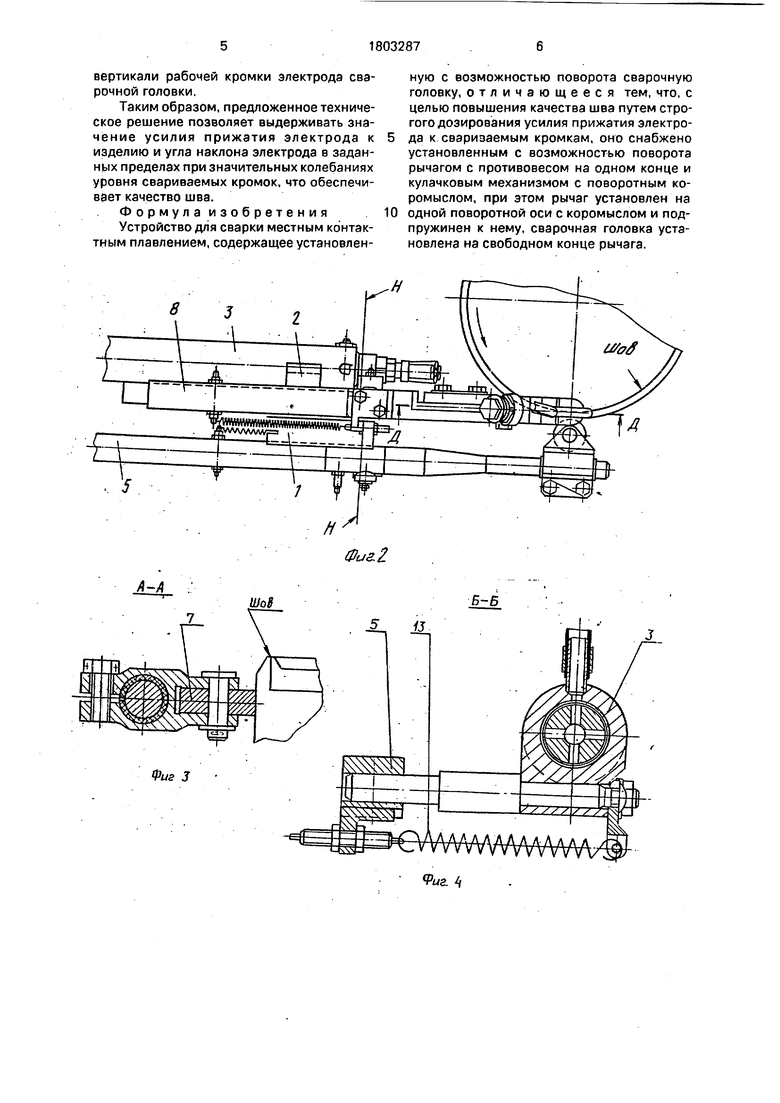

На фиг.1 изображен общий вид устройства, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.3-7 - то же разрезы А-А, Б-Б, В-В, Г-Г (на фиг. 1), Д-Д (на фиг.2).

Устройство содержит коромысло 1 кулачкового механизма, в который также входят кулачок 2, воздействующий на него рычаг 3 и замыкающая пружина 4. Последняя одним своим концом крепится к коромыслу 1, а другим - к штанге 5, несущей ось б поворота коромысла 1 и копирный ролик 7. Рычаг 8 подвешен на оси 6 посредством винтов 9 так, что его поворот и поворот коромысла 1 происходят относительно одной геометрической оси. Рычаг 8 притягивается пружиной 10 к коромыслу 1 с упором по поверхностям Н. На одном конце рычага 8 установлена сварочная головка 11, а на друг гом- противовес 12, Рабочая кромка Р электрода сварочной головки и ось 6 расположены в плоскости приближающейся к плоскости Сварного шва Ж или совпадающей с ней. Рычаг 3 снабжен приводом поворота относительно вертикальной оси (на чертеже не показано), а штанга 5 подпружинена к нему (пружина 13) с возможностью относительного перемещения в горизонтальной плоскости. Изображенное на чертежах взаимное расположение элементов устройства соответствует моменту, сварки: коп.ирный ролик 7 упирается в боковую поверхность корпуса пенала, определяя совмещение кромки Р электрода и свариваемых кромок по вертикали; пружина 10 обеспечивает их прижатие с требуемым по технологии усилием. Для осуществления

сварки необходимо подвести к электроду сварочное напряжение и защитный газ и включить привод вращения пенала.

Работа по регулированию усилия прижатия электрода к свариваемым кромкам

0 происходит в следующем порядке. При отсутствии пружины 10 с помощью противовесов 12 производят статическую балансировку рычага 8 со сварочной головкой 11, к которой подсоединены шина то5 коподвода и трубки подачи газа. Далее устанавливают пружину 10 - происходит упор рычага 8 в коромысло 1 по поверхностям Н. Меняя натяжение пружины 10 и замеряя динамометром усилие на кромке Р,

0 при котором по поверхностям Н появляется зазор, добиваются требуемого по технологии значения.

Исходное положение элементов устройства обозначено на чертежах тонкими лини5 ями, переход от него в положение, соответствующее моменту сварки, осуществляется в такой последовательности. Включается привод поворота рычага. .3 относительно вертикальной оси, рычаг вме0 сте с установленным на нем устройством перемещается в сторону изделия (пенала). Копирный ролик 7 упирается в боковую поверхность корпуса пенала, в результате чего перемещение штанги 5 со сварочной голо5 вкой 11 в горизонтальной плоскости прекращается. Поворот рычага 3 продолжается, при этом пружина 13 растягивается, а рычаг 3 своей цилиндрической поверхностью взаимодействует с кулачком 2, что приводит к

0 повороту коромысла 1 по часовой стрелке (на виде сбоку). Вместе с коромыслом 1 поворачивается и подпружиненный к нему рычаг 8, опуская сварочную головку 11 до упора кромки электрода Р в изделие (точнее,

5 электрод ложится на свариваемые кромки). После этого перемещение рычага 8 с головкой 11 прекращается, а поворот коромысла 1 продолжается, по поверхностям Н появляется зазор, пружина 10 растягивается. По0 еле того как кулачковый механизм займет положение верхнего выстоя, происходит отключение привода поворота рычага 3 и включение сварки.

Расположение кромки Р и оси поворота

5 б в плоскости близкой к плоскости шва (в данном случае - горизонтальной), значительное расстояние между ними и конструктивная возможность увеличения длины пружины 10 позволяет снизить степень деформации последней при перемещении по

вертикали рабочей кромки электрода сварочной головки,

Таким образом, предложенное техническое решение позволяет выдерживать значение усилия прижатия электрода к изделию и угла наклона электрода в заданных пределах при значительных колебаниях уровня свариваемых кромок, что обеспечивает качество шва.

Ф о р м у л а и з о б р е т е н и я Устройство для сварки местным контактным плавлением, содержащее установленную с возможностью поворота сварочную головку, отличающееся тем, что, с целью повышения качества шва путем строгого дозирования усилия прижатия электрода к свариваемым кромкам, оно снабжено установленным с возможностью поворота рычагом с противовесом на одном конце и кулачковым механизмом с поворотным коромыслом, при этом рычаг установлен на

одной поворотной оси с коромыслом и подпружинен к нему, сварочная головка установлена на свободном конце рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дистанционной сварки изделий - тел вращения | 1990 |

|

SU1804984A1 |

| Устройство для автоматической сварки угловых швов | 1977 |

|

SU733937A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Стенд для сборки и сварки полотнищ | 1979 |

|

SU837696A1 |

| Головка для сварки | 1987 |

|

SU1523276A1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| Устройство для тепловой обработки металла | 1983 |

|

SU1155404A1 |

| Устройство для сварки труб большогодиАМЕТРА | 1979 |

|

SU848221A1 |

| Устройство для дуговой сварки продольных швов | 1986 |

|

SU1574417A1 |

| Линия для сборки и сварки изделий коробчатого сечения | 1988 |

|

SU1685655A1 |

| Установка сварочная | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| По поверхностям Н появляется зазор, пружина ТО растягивается | |||

| После того .как кулачковый механизм займет положение верхнего выстоя, поворот коромысла прекращают и осуществляют сварку | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ел с | |||

Авторы

Даты

1993-03-23—Публикация

1990-12-10—Подача