Изобретение относится к шовной сварке материалов в поле направленных ультра- звуКовых колебаний мегагерцового диапазона с предварительным подогревом.

Цель изобретения - создание надежного акустического контакта.

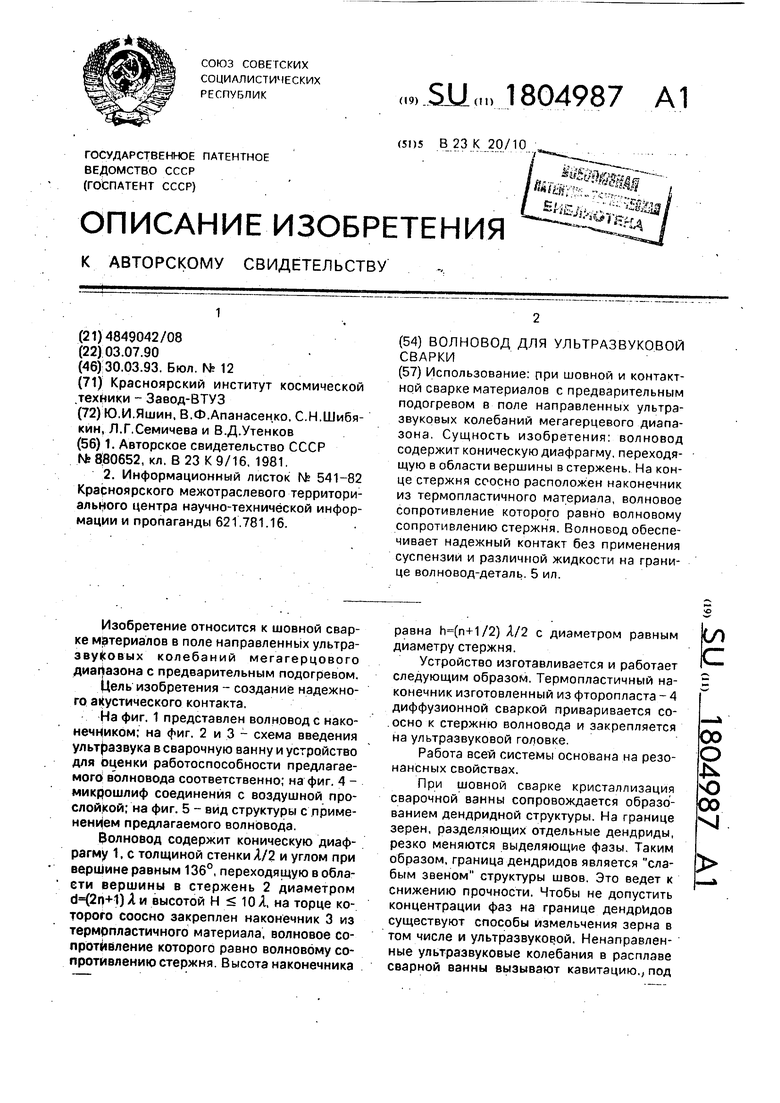

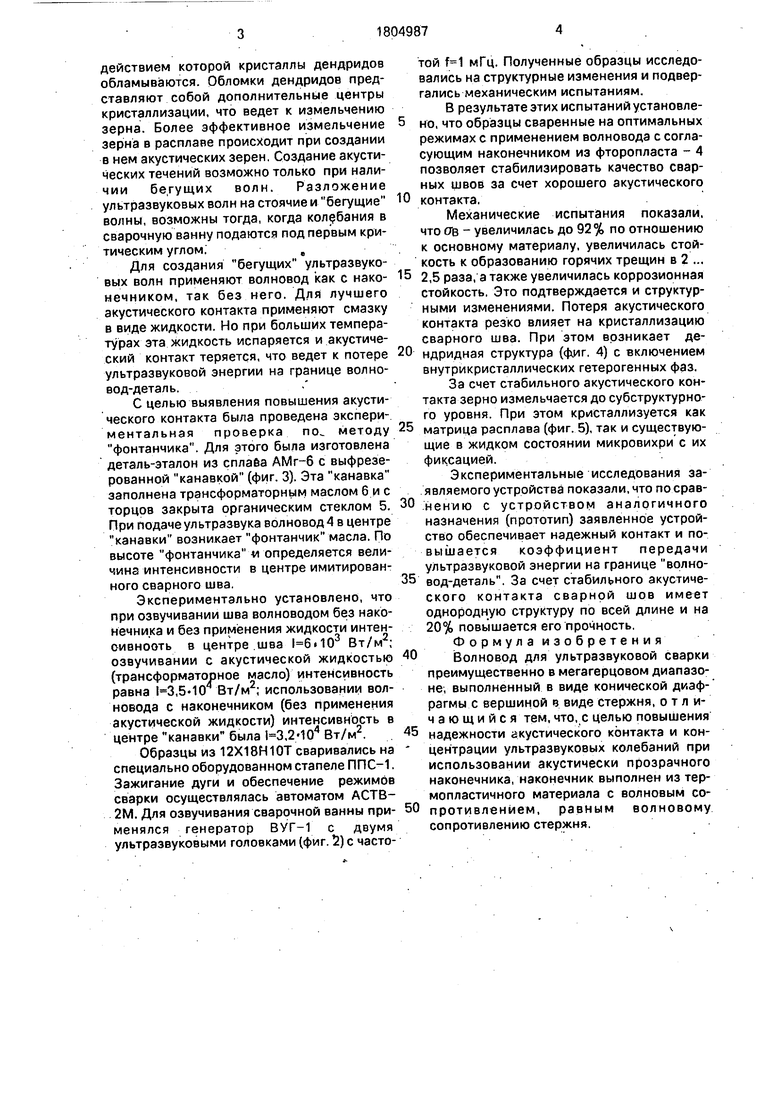

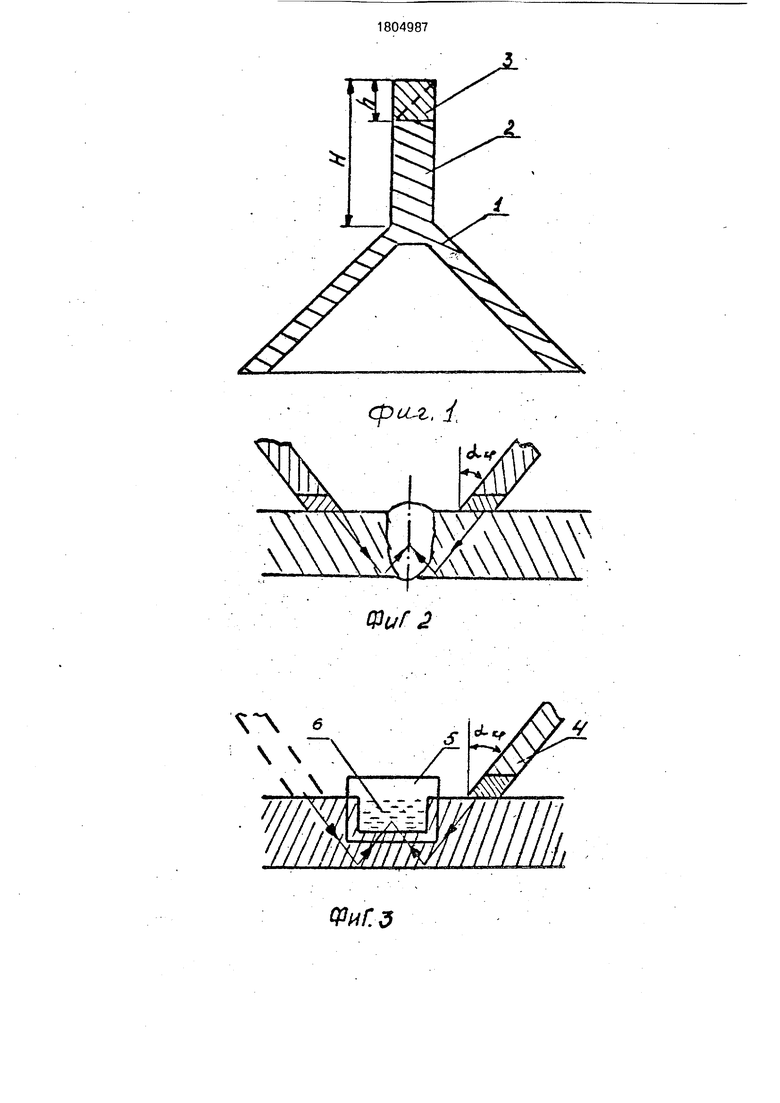

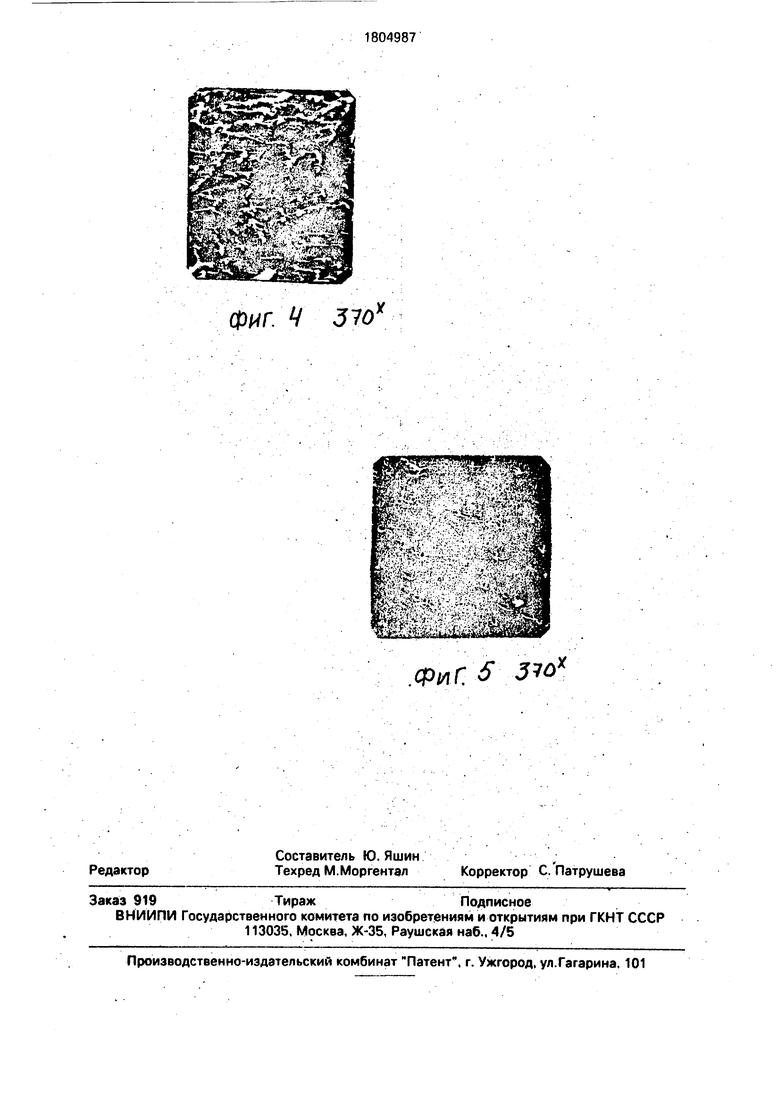

На фиг. 1 представлен волновод с наконечником; на фиг. 2 и 3 - схема введения ультразвука в сварочную ванну и устройство для оценки работоспособности предлагаемого волновода соответственно; на фиг. 4 - микрошлиф соединения с воздушной прослойкой; на фиг. 5 - вид структуры с применением предлагаемого волновода.

Волновод содержит коническую диафрагму 1, с толщиной стенки Я/2 и углом при вершине равным 136°, переходящую в области вершины в стержень 2 диаметром d(2n+1) А и высотой Н 10 Я, на торце которого соосно закреплен наконечник 3 из термрпластичного материала, волновое сопротивление которого равно волновому сопротивлению стержня. Высота наконечника

равна h(n+1/2) Я/2 с диаметром равным диаметру стержня.

Устройство изготавливается и работает следующим образом. Термопластичный наконечник изготовленный из фторопласта - 4 диффузионной сваркой приваривается со- .осно к стержню волновода и закрепляется на ультразвуковой головке.

Работа всей системы основана на резонансных свойствах.

При шовной сварке кристаллизация сварочной ванны сопровождается образованием дендридной структуры. На границе зерен, разделяющих отдельные дендриды, резко меняются выделяющие фазы. Таким образом, граница дендридов является слабым звеном структуры швов. Это ведет к снижению прочности. Чтобы не допустить концентрации фаз на границе дендридов существуют способы измельчения зерна в том числе и ультразвуковой. Ненаправленные ультразвуковые колебания в расплаве сварной ванны вызывают кавитацию., под

СО

с

00

о

4 Ю 00

VI

действием которой кристаллы дендридов обламываются. Обломки дендридов представляют собой дополнительные центры кристаллизации, что ведет к измельчению зерна. Более эффективное измельчение зерна в расплаве происходит при создании в нем акустических зерен. Создание акустических течений возможно только при наличии бе.гущих волн. Разложение ультразвуковых волн на стоячие и бегущие волны, возможны тогда, когда колебания в сварочную ванну подаются под первым критическим углом.,

Для создания бегущих ультразвуковых волн применяют волновод как с наконечником, так без него. Для лучшего акустического контакта применяют смазку в виде жидкости. Но при больших температурах эта жидкость испаряется и акустический контакт теряется, что ведет к потере ультразвуковой энергии на границе волновод-деталь.

С целью выявления повышения акустического контакта была проведена экспериментальная проверка по методу фонтанчика. Для этого была изготовлена деталь-эталон из сплава АМг-6 с выфрезе- рованной канавкой (фиг. 3). Эта канавка заполнена трансформаторным маслом 6 и с торцов закрыта органическим стеклом 5. При подаче ультразвука волновод4 в центре канавки возникает фонтанчик масла. По высоте фонтанчика VI определяется величина интенсивности в центре имитированного сварного шва.

Экспериментально установлено, что при озвучивании шва волноводом без наконечника и без применения жидкости интенсивность в центре .шва 1 6«103 Вт/м2; озвучивании с акустической жидкостью (трансформаторное масло) интенсивность равна ,5-10 Вт/м2; использовании волновода с наконечником (без применения акустической жидкости) интенсивность в центре канавки была ,2-104 Вт/м2.

Образцы из 12Х18М10Т сваривались на специально оборудованном стапеле ППС-1. Зажигание дуги и обеспечение режимов сварки осуществлялась автоматом АСТВ- 2М. Для озвучивания сварочной ванны применялся генератор ВУГ-1 с двумя ультразвуковыми головками (фиг. 2) с частотой мГц. Полученные образцы исследовались на структурные изменения и подвергались механическим испытаниям.

В результате этих испытаний установлено, что образцы сваренные на оптимальных режимах с применением волновода с согласующим наконечником из фторопласта - 4 позволяет стабилизировать качество сварных швов за счет хорошего акустического

контакта,

Механические испытания показали, что 7в увеличилась до 92% по отношению к основному материалу, увеличилась стойкость к образованию горячих трещин в 2 ...

2,5 раза, а также увеличилась коррозионная стойкость. Это подтверждается и структурными изменениями. Потеря акустического контакта резко влияет на кристаллизацию сварного шва. При этом возникает дендридная структура (фиг, 4) с включением внутрикристаллических гетерогенных фаз.

За счет стабильного акустического контакта зерно измельчается до субструктурного уровня. При этом кристаллизуется как

матрица расплава (фиг. 5), так и существующие в жидком состоянии микровихри с их фиксацией.

Экспериментальные исследования заявляемого устройства показали, что по срав

нению с устройством аналогичного

назначения (прототип) заявленное устройство обеспечивает надежный контакт и повышается коэффициент передачи ультразвуковой энергии на границе врлновод-деталь. За счет стабильного акустического контакта сварной шов имеет однородную структуру по всей длине и на 20% повышается его прочность. Ф о р м у л а и з о б р е т е н и я

Волновод для ультразвуковой сварки преимущественно в мегагерцовом диапазоне, выполненный в виде конической дкаф- рагмы с вершиной в виде стержня, отличающийся тем, что, с целью повышения

надежности акустического контакта и концентрации ультразвуковых колебаний при использовании акустически прозрачного наконечника, наконечник выполнен из термопластичного материала с волновым сопротивлением, равным волновому сопротивлению стержня.

ffvfj

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1979 |

|

SU880652A1 |

| Способ ультразвуковой сварки | 1989 |

|

SU1692789A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU903030A1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2448782C1 |

| Устройство для формирования обратной стороны сварного шва | 1983 |

|

SU1123825A1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

Использование: при шовной и контактной сварке материалов с предварительным подогревом в поле направленных ультразвуковых колебаний мегагерцевого диапазона. Сущность изобретения: волновод содержит коническую диафрагму, переходящую в области вершины в стержень. На конце стержня соосно расположен наконечник из термопластичного материала, волновое сопротивление которого равно волновому сопротивлению стержня. Волновод обеспечивает надежный контакт без применения суспензии и различной жидкости на границе волновод-деталь. 5 ил.

ФиГ.З

ФИГ. Ч 370

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сварки плавлением | 1979 |

|

SU880652A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

Авторы

Даты

1993-03-30—Публикация

1990-07-03—Подача