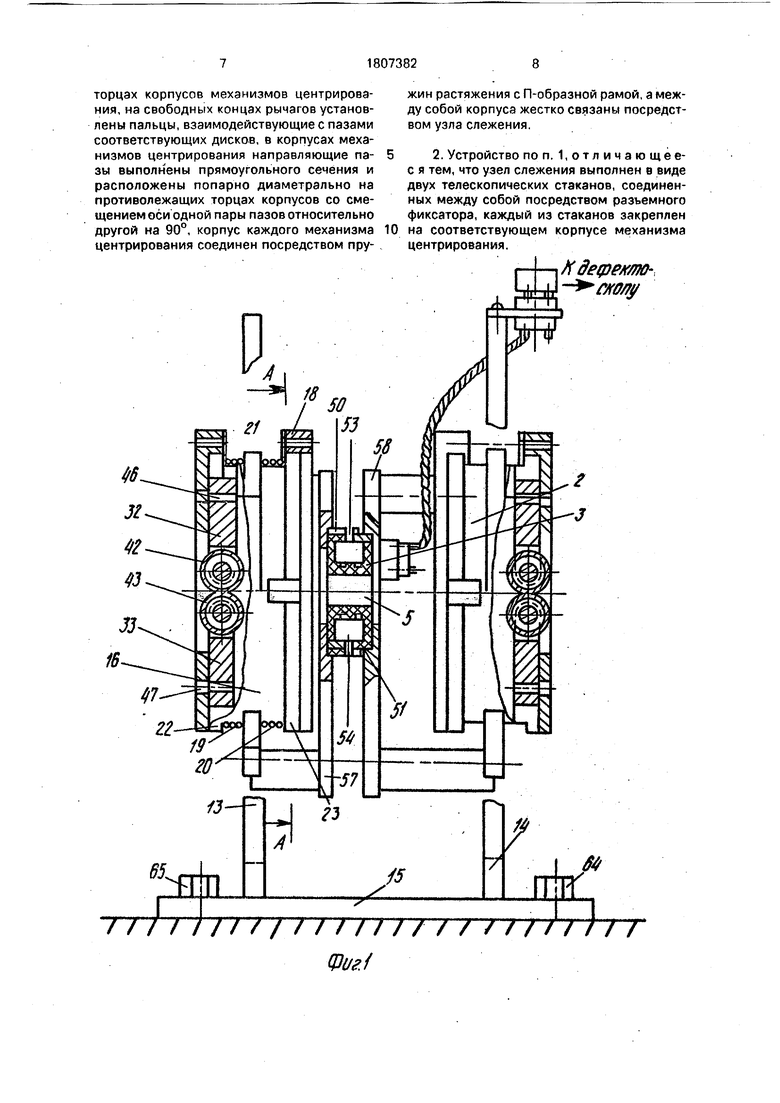

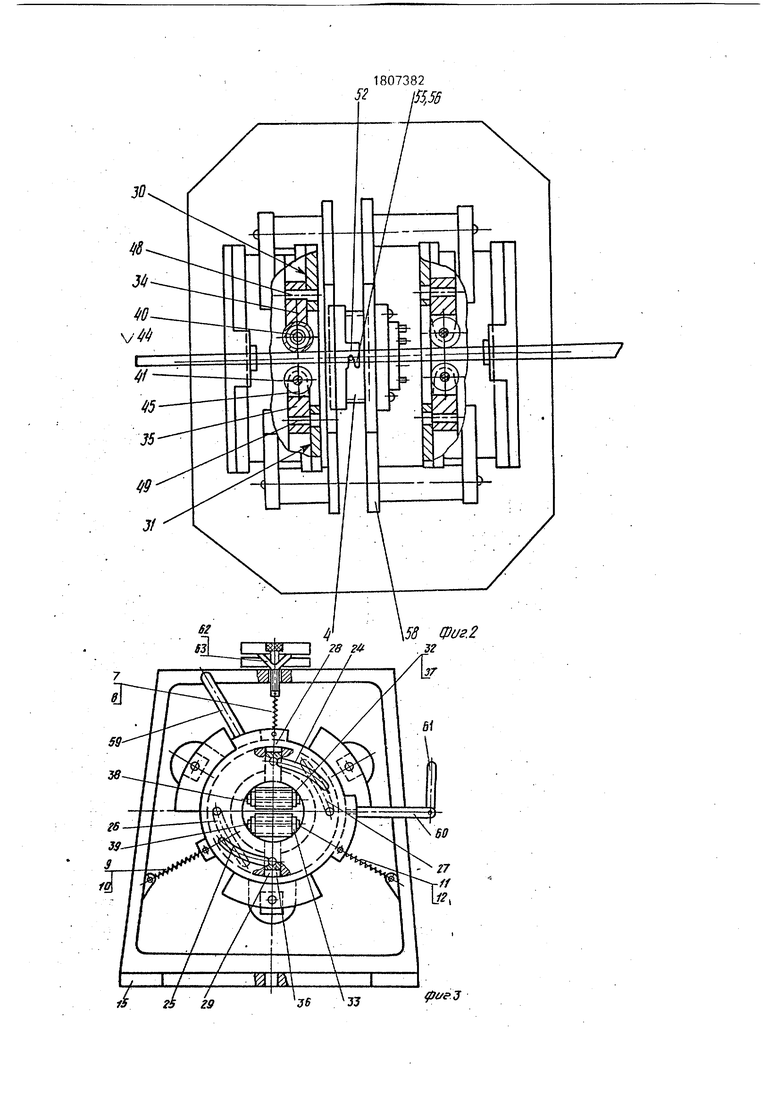

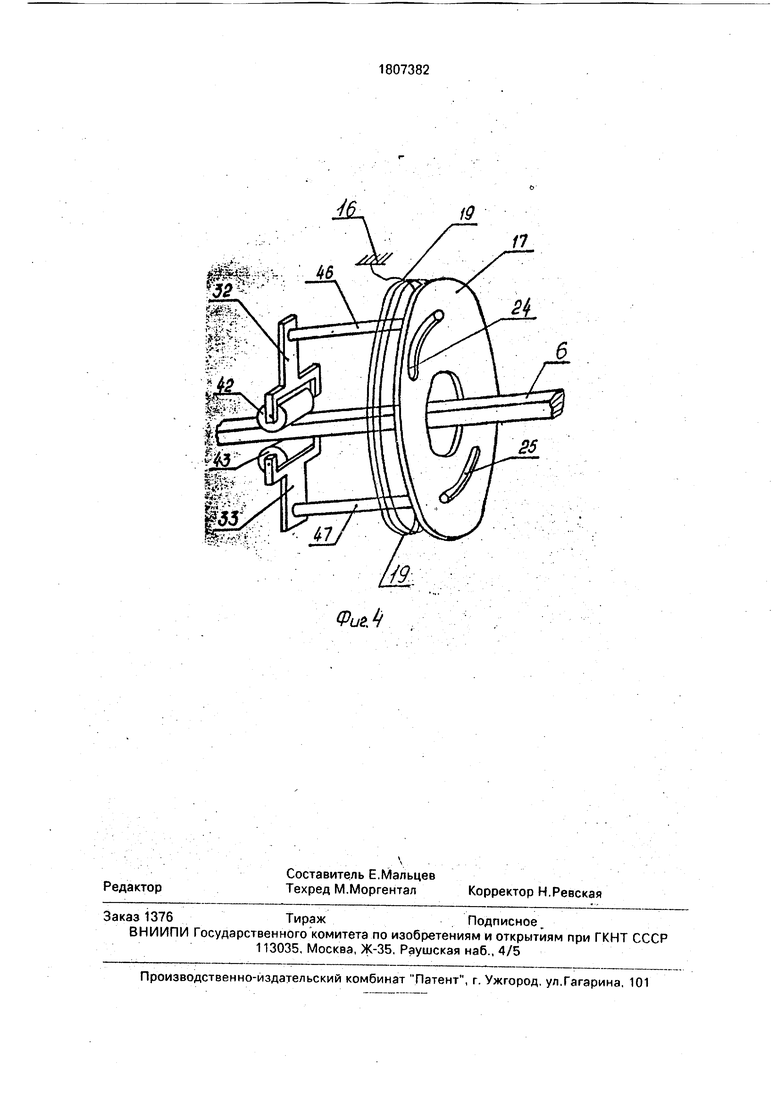

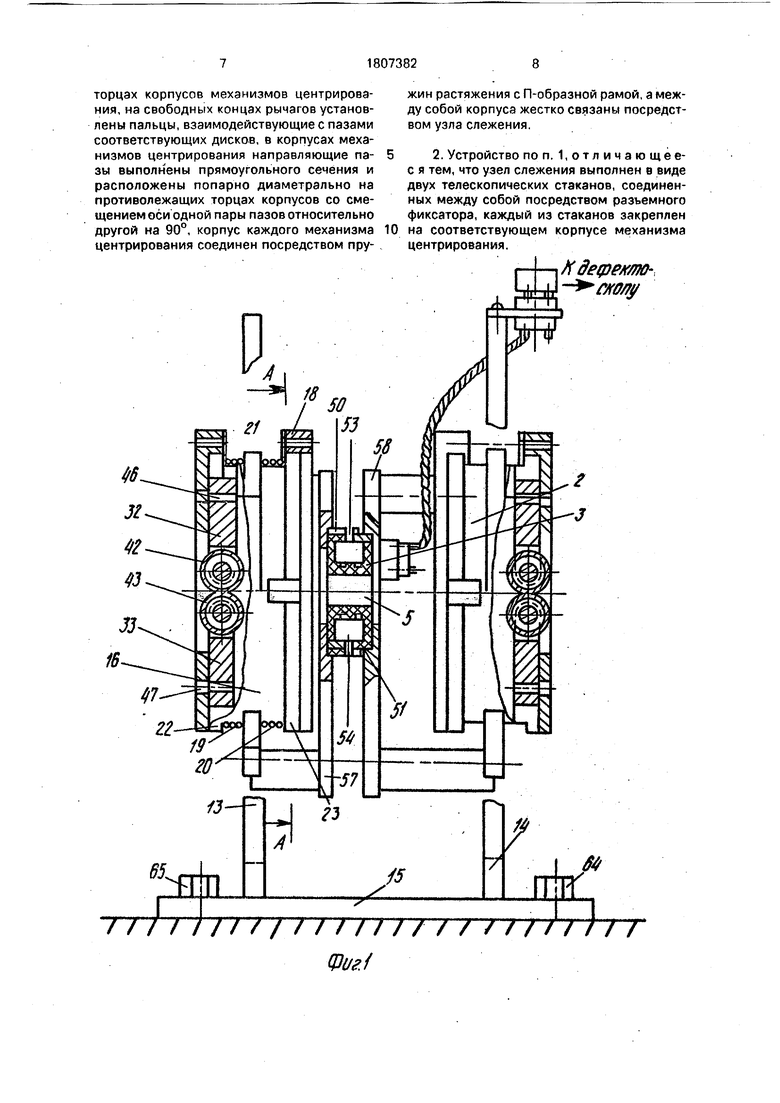

вания при этом жестко связаны между собой с помощью узла 4 слежения, в который и вмонтирован проходной преобразователь 3 с прямоугольным окном 5. При контроле протяженное изделие 6 проходит через окно 5 преобразователя 3. Механизмы 1 и 2 центрирования подвешены на пружинах 7-12, закрепленных на рамах 13,14 основания 15.

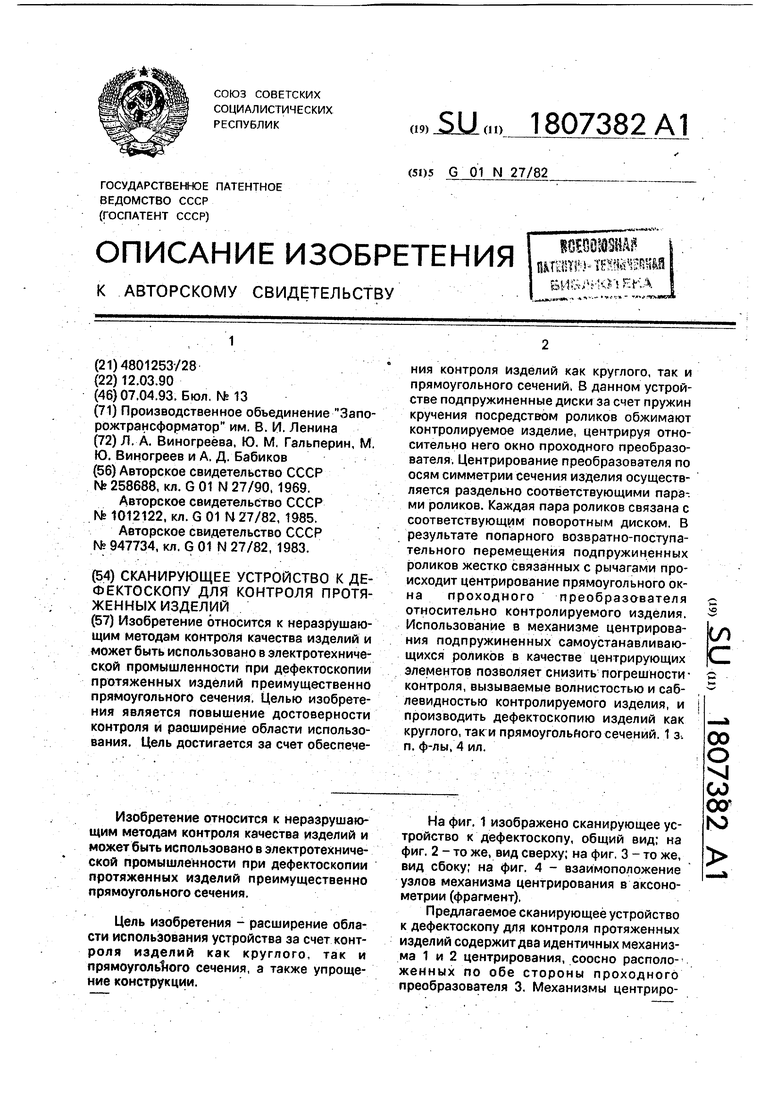

Каждый механизм центрирования 1, 2 заключен в отдельный корпус 16. На торцах корпуса 16 установлены поворотные диски

17. 18, связанные с ним пружинами 19, 20 кручения, каждая из которых одним концом закреплена на соответствующем диске 17,

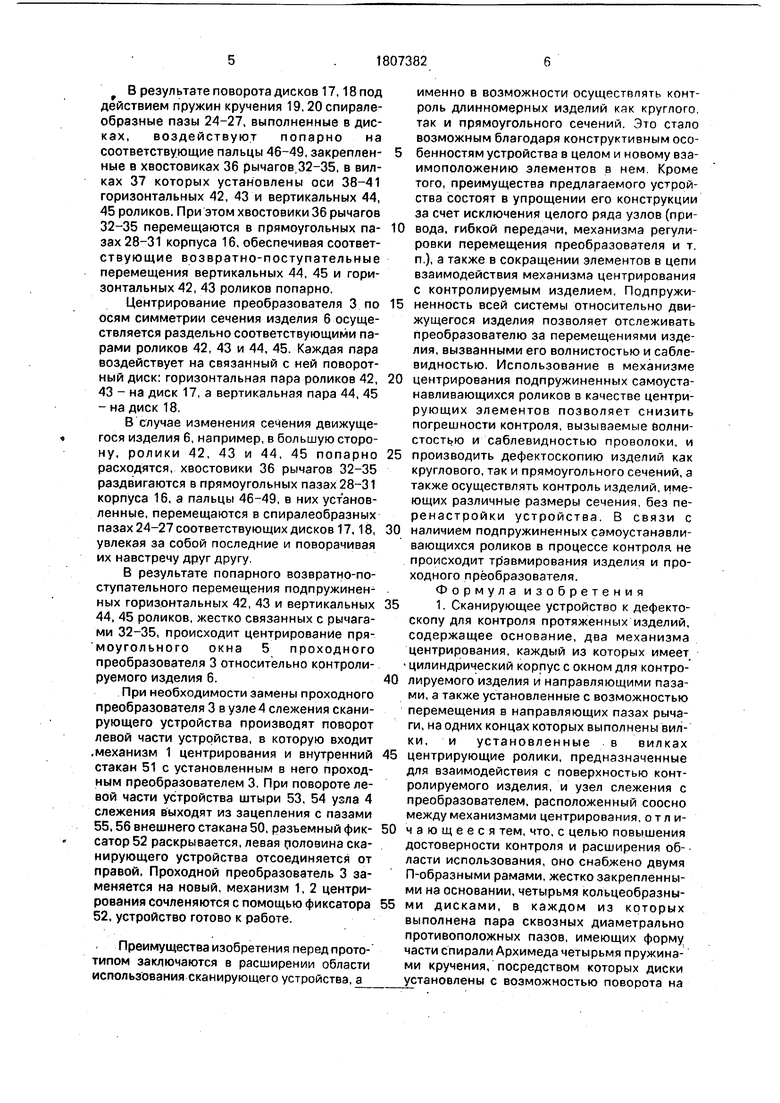

18. а другим - на фланце 21 корпуса 16. Диски 17, 18 имеют.кольцеобразную форму и центрируются относительно корпуса 16 цилиндрическими фланцами 22, 23. В каждом из поворотных дисков 17, 18 выполнена пара сквозных диаметрально противоположных пазов 24-27, имеющих форму части спирали Архимеда,

Корпус 16 имеет цилиндрическую форму, Направляющие пазы 28-31 в нем выпол- нены прямоугольного сечения и расположены попарно диаметрально на . противолежащих торцах корпуса со смещением оси одной пары пазов относительно другой на угол 90°. В этих пазах установлены рычаги 32-35 вилочного типа, причем каждый рычаг имеет свободный конец - хвостовик 36 и вилку 37. Свободные концы 36 рычагов 32-35, имеющие прямоугольное сечение, установлены на направляющих прямоугольных пазах 28-31 корпуса 16 с возможностью возвратно-поступательного перемещения в направлении осей симметрии сечения протяженного изделия 6. В свою очередь, в вилках 37 рычагов 32-35 жестко закреплены оси 38-41 каждой пары роликов: горизонтальных 42, 43 и вертикальных 44, 45. Ролики 42-45 подпружинен- но смонтированы в корпусе 16 с возможностью самоустановки посредством рычагов 32-35: первая, горизонтальная пара роликов 42, 43 посредством осей 38, 39 закреплена в вилках 37 рычагов 32, 33, а вторая, вертикальная пара роликов 44, 45 посредством осей 40, 41 закреплена в вилках 37 рычагов 34, 35. Рычаги 32-35 снабжены пальцами 46-49, жестко закрепленными в хвостовиках 36, а пальцы 46-49, в свою очередь, попарно сопряжены со спиралеобразными пазами 24-27 соответствующих дисков 17, 18.

Узел 4 слежения механизмов 1, 2 центрирования выполнен в виде двух телескопических стаканов: внешнего 50 и внутреннего 51, соединенных между собой посредством разъемного фиксатора 52. Фиксатор выполнен в виде двух штырей 53 и 54, жестко закрепленных на внутреннем стакане 51 и взаимодействующих с соответствующими пазами 55 56, расположенными на боковых

поверхностях внешнего стакана 50, Внешний стакан 50 разъемно соединен посредством фланца 57 с фланцем 21 корпуса 16 механизма 1 центрирования, а внутренний стакан 51 посредством фланца 58 - с механизмом 2 центрирования.

Поворотный диск 17 снабжен рукояткой 59, а диск 18-рукояткой 60 с откидной планкой 61.Рукоятки 59, 60 установлены с возможностью фиксирования максимально

5 разведенного положения горизонтальных 42, 43 и вертикальных 44, 45 роликов и жестко закреплены на боковых поверхностях поворотных дисков 17, 18. На рукоятке 60 закреплена откидная планка 61, замыкаю0 щая рукоятки 59, 60. В П-образных рамах 13, 14 закреплены винты 62, 63 для регулировки пружин 7, 8. Рамы 13, 14 жестко закреплены на основании 15 винтами 64, 65,

Предлагаемое устройство работает сле5 дующим образом.

При подготовке к контролю длинномерное изделие пропускается поочередно через механизмы 1, 2 центрирования и прямоугольное окно 5 проходного преобра0 зователя 3, подключенного через разъемы и кабель к дефектоскопу. Предварительно горизонтальные 42,43 и вертикальные ролики 44, 45 каждого механизма 1, 2 центрирования максимально разводятся. Для этого по5 ворачивают диски 17, 18 навстречу друг другу и их конечное положение фиксируют рукоятками 59. 60. Эта операция производится для каждого механизма 1, 2 центрирования.

0 После этого контролируемое изделие заводится в прямоугольное окно, образованное разведенными парами роликов 42- 45 механизма 1 центрирования. Затем изделие 6 пропускается через прямоуголь5 ное окно 5 проходного преобразователя 3, далее - через окно, образованное роликами 42-45 механизма 2 центрирования.

После этого с помощью тех же рукояток 59, 60 производят расфиксирование положе0 ния поворотных дисков 17, 18 механизмов 1, 2 центрирования так, что из зацепления с рукояткой 59 выводится откидная планка 61 рукоятки 60, и подпружиненные диски 17, 18 стремятся повернуться в исходное положе5 ние, обжимая при этом прямоугольное изделие 6 и центрируя относительно него окно 5 проходного преобразователя 3. Усилие при этом передается изделию 6 от подпружинен ных дисков 17, 18 через пальцы 46-49 рычагов 32-35, связанных с роликами 42-45.

В результате поворота дисков 17,18 под действием пружин кручения 19,20 спиралеобразные пазы 24-27, выполненные в дисках, воздействуют попарно на соответствующие пальцы 46-49, закрепленные в хвостовиках 36 рычагов,32-35, в вилках 37 которых установлены оси 38-41 горизонтальных 42, 43 и вертикальных 44, 45 роликов. При этом хвостовики 36 рычагов 32-35 перемещаются в прямоугольных пазах 28-31 корпуса 16, обеспечивая соответствующие возвратно-поступательные перемещения вертикальных 44, 45 и горизонтальных 42, 43 роликов попарно.

Центрирование преобразователя 3 по осям симметрии сечения изделия 6 осуществляется раздельно соответствующими парами роликов 42, 43 и 44, 45. Каждая пара воздействует на связанный с ней поворотный диск: горизонтальная пара роликов 42, 43 - на диск 17, а вертикальная пара 44, 45 - на диск 18.

В случае изменения сечения движущегося изделия 6, например, в большую сторону, ролики 42, 43 и 44, 45 попарно расходятся, хвостовики 36 рычагов 32-35 раздвигаются в прямоугольных пазах 28-31 корпуса 16, а пальцы 46-49, в них установленные, перемещаются в спиралеобразных пазах 24-27 соответствующих дисков 17,18, увлекая за собой последние и поворачивая их навстречу друг другу.

В результате попарного возвратно-поступательного перемещения подпружиненных горизонтальных 42, 43 и вертикальных 44, 45 роликов, жестко связанных с рычагами 32-35, происходит центрирование прямоугольного окна 5 проходного преобразователя 3 относительно контролируемого изделия 6.

При необходимости замены проходного преобразователя 3 в узле 4 слежения сканирующего устройства производят поворот левой части устройства, в которую входит .механизм 1 центрирования и внутренний стакан 51 с установленным в него проходным преобразователем 3. При повороте левой части устройства штыри 53, 54 узла 4 слежения выходят из зацепления с пазами 55,56 внешнего стакана 50, разъемный фиксатор 52 раскрывается, левая половина сканирующего устройства отсоединяется от правой. Проходной преобразователь 3 заменяется на новый, механизм 1, 2 центрирования сочленяются с помощью фиксатора 52, устройство готово к работе.

Преимущества изобретения перед прототипом заключаются в расширении области использования сканирующего устройства, а

именно в возможности осуществлять контроль длинномерных изделий как круглого, так и прямоугольного сечений. Это стало возможным благодаря конструктивным осо- 5 бенностям устройства в целом и новому вэа- имоположению элементов в нем. Кроме того, преимущества предлагаемого устройства состоят в упрощении его конструкции за счет исключения целого ряда узлов (при0 вода, гибкой передачи, механизма регулировки перемещения преобразователя и т. п.), а также в сокращении элементов в цепи взаимодействия механизма центрирования с контролируемым изделием, Подпружи5 ненность всей системы относительно движущегося изделия позволяет отслеживать преобразователю за перемещениями изделия, вызванными его волнистостью и сабле- видностью. Использование в механизме

0 центрирования подпружиненных самоустанавливающихся роликов в качестве центрирующих элементов позволяет снизить погрешности контроля, вызываемые волнистостью и саблевидностью проволоки, и

5 производить дефектоскопию изделий как круглового, так и прямоугольного сечений, а также осуществлять контроль изделий, имеющих различные размеры сечения, без перенастройки устройства. В связи с

0 наличием подпружиненных самоустанэвли- вающихся роликов в процессе контроля не происходит трзвмирования изделия и проходного преобразователя.

Формула изобретения

51. Сканирующее устройство к дефектоскопу для контроля протяженных изделий, содержащее основание, два механизма центрирования, каждый из которых имеет цилиндрический корпус с окном для контро0 лируемого изделия и направляющими пазами, а также установленные с возможностью перемещения в направляющих пазах рычаги, на одних концах которых выполнены вилки, и установленные в вилках

5 центрирующие ролики, предназначенные для взаимодействия с поверхностью контролируемого изделия, и узел слежения с преобразователем, расположенный соосно между механизмами центрирования, о т л и0 чающееся тем, что, с целью повышения достоверности контроля и расширения области использования, оно снабжено двумя П-образными рамами, жестко закрепленными на основании, четырьмя кольцеобразны5 ми дисками, в каждом из которых выполнена пара сквозных диаметрально противоположных пазов, имеющих форму части спирали Архимеда четырьмя пружинами кручения, посредством которых диски установлены с возможностью поворота на

торцах корпусов механизмов центрирования, на свободных концах рычагов установлены пальцы, взаимодействующие с пазами соответствующих дисков, в корпусах механизмов центрирования направляющие пазы выполнены прямоугольного сечения и расположены попарно диаметрально на противолежащих торцах корпусов со смещением оси одной пары пазов относительно другой на 90°, корпус каждого механизма центрирования соединен посредством пру0

жин растяжения с П-образной рамой, а между собой корпуса жестко связаны посредством узла слежения.

2. Устройство по п. 1,отличающее- с я тем, что узел слежения выполнен в виде двух телескопических стаканов, соединенных между собой посредством разъемного фиксатора, каждый из стаканов закреплен на соответствующем корпусе механизма центрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Сканирующее устройство | 1988 |

|

SU1702299A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Сканирующее устройство для дефектоскопии цилидрических изделий с тепловыми и кольцевыми канавками по окружности | 1986 |

|

SU1368770A1 |

| Сканирующее устройство к дефектоскопу | 1980 |

|

SU947737A1 |

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| Автоматическая установка для неразрушающего контроля длинномерных изделий цилиндрической формы | 1984 |

|

SU1270677A1 |

| Контактное устройство | 1989 |

|

SU1762427A1 |

Изобретение относится к неразрушающим методам контроля качества изделий и может быть использовано в электротехнической промышленности при дефектоскопии протяженных изделий преимущественно прямоугольного сечения. Целью изобретения является повышение достоверности контроля и расширение области использования. Цель достигается за счет обеспечеИзобретение относится к неразрушающим методам контроля качества изделий и может быть использовано в электротехнической промышленности при дефектоскопии протяженных изделий преимущественно прямоугольного сечения. Цель изобретения - расширение области использования устройства за счет контроля изделий как круглого, так и прямоугольного сечения, а также упрощение конструкции. ния контроля изделий как круглого, так и прямоугольного сечений. В данном устройстве подпружиненные диски за счет пружин кручения посредством роликов обжимают контролируемое изделие, центрируя относительно него окно проходного преобразователя. Центрирование преобразователя по осям симметрии сечения изделия осуществляется раздельно соответствующими парами роликов. Каждая пара роликов связана с соответствующим поворотным диском. В результате попарного возвратно-поступательного перемещения подпружиненных роликов жестко связанных с рычагами происходит центрирование прямоугольного окна проходного преобразователя относительно контролируемого изделия. Использование в механизме центрирования подпружиненных самоустанавливающихся роликов в качестве центрирующих элементов позволяет снизить погрешности- контроля, вызываемые волнистостью и саб- левидностью контролируемого изделия, и производить дефектоскопию изделий как круглого, так и прямоугольного сечений. 1 з. п. ф-лы, 4 ил. На фиг. 1 изображено сканирующее устройство к дефектоскопу, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - взаимоположение узлов механизма центрирования в аксонометрии (фрагмент), Предлагаемое сканирующее устройство к дефектоскопу для контроля протяженных изделий содержит два идентичных механизма 1 и 2 центрирования, соосно располо- жеиных по обе стороны проходного преобразователя 3. Механизмы центриро s Ё 00 о VI 00 да ю

//// ////////////// ///////

Ф(/г/

Г

ФиьЪ

| 0 |

|

SU258688A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центрирования изделий цилиндрической формы к дефектоскопу | 1980 |

|

SU1012122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аналитическая ячейка | 1979 |

|

SU947734A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-07—Публикация

1990-03-12—Подача