Изобретение относится к получению ударопрочных блок-сополимеров пропилена. . . . - . ..:. .., .

Цель изобретения - Повышение удароп- рбчности конечного продукта.

Эта цель достигается тем, что в способе получения блок-сополимера сополимериза- цией этилена с пропиленом последовательно в двух реакторах в присутствий каталитической системы, состоящей изтри- этилалюминия, регулятора селективности и твердого титансодержащего компонента, используют каталитическую систему, включающую параэтоксиэтилбензоат в качестве агента селективности и твердый титансо- держащий компонент формулы

TICU 12MgCl2 2СбН5СООС2Н5 при мольном соотношении триэтилалюми- ний:параэтоксиэтилбензоат 2:1 и атомном отношении алюминия к титану 60, осуществляют в первом реакторе полимеризацию пропилена или сополимеризацию этилена с

пропиленом при мольном Отношений этилен: пропилен 0,024 в присутствии водорода при мольном соотношении водород:/со/мономеры от 0,036 до 0,059 с последующим введением /со/полимериза- ционной смеси во второй реактор и добавлением этилена и пропилена в мольном отношении этипен:п|ропйлен от 12 до 31 и водорода в мольном отношении водородхо- мономеры; ;отО,11 до 0,38 с проведением сополимеризацйи до образования сополимера во йторЬм реакторе в кЬличёстеё 22-28 мас.% на 100 мас.% конечного продукта.

Изобретение иллюстрируется следующими примерами.

При м е р ы 1-5. В первый кипящий (первый) реактор загружают жидкий полипропилен и приготовленный твердый компонент каталитической системы, имеющий следующий состав: TiCM 12MgCla x х2СбНвСООС2Н5. Массовое отношение жидкого полипропилена к твердому компоненту

ел

с

00

о

о

00

о

W

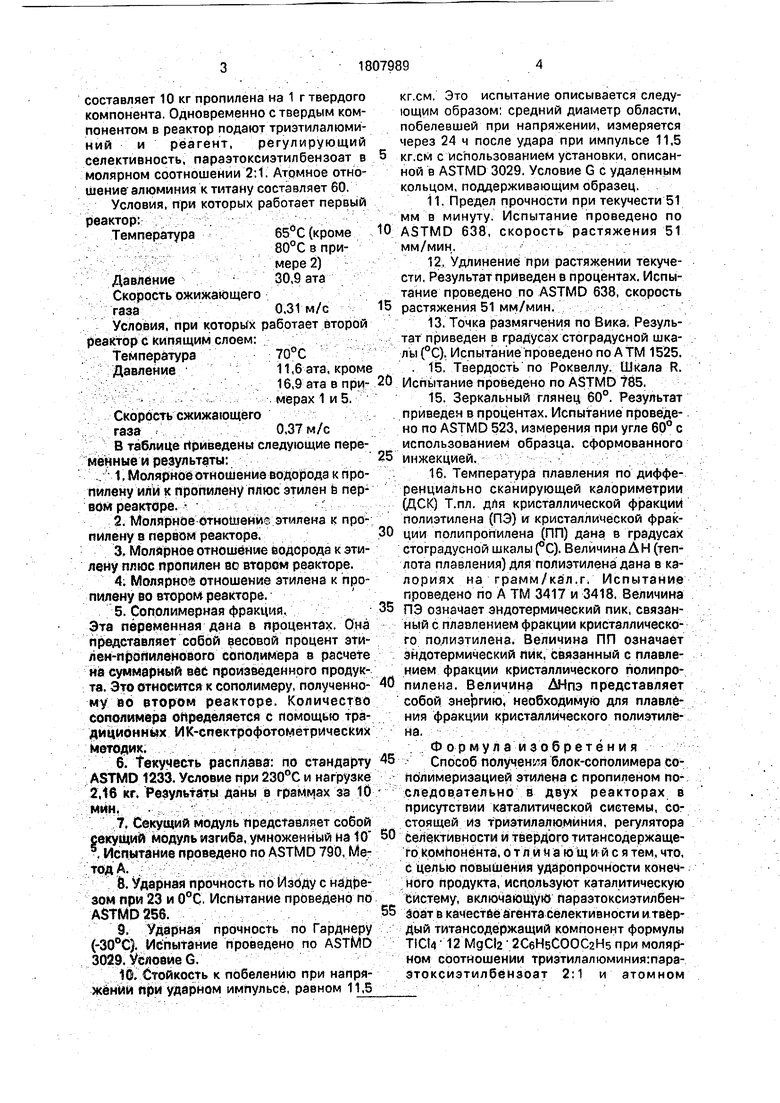

составляет 10 кг пропилена на 1 г твердого компонента. Одновременно с твердым компонентом в реактор подают триэтилалюми- ний и реагент, регулирующий селективность, параэтоксиэтилбензоат в молярном соотношении 2:1. Атомное отношение алюминия к титану составляет 60. Условия, при которых работает первый

реактор:: с. ; ...- - -f. -V. -:::, . ..-., :- Температура65°С (кроме

80°Св при-- :... ,-. : J:- :; V-; , .... ; мере2) -. ; Давление; 30,9 эта Скорость сжижающего газа 0,31 м/с Условия, при которых работает второй реактор с кипящим слоем:

Температура: 70°С Давление 11,6 эта, кроме :i . - . 16,9 эта в при-

Л: . Ч: У; -.-. ;.,: .;.:;;... Л ., . мерах 1 и 5. Скорость сжижающего газа / ,0,37м/с В таблице приведены следующие пере

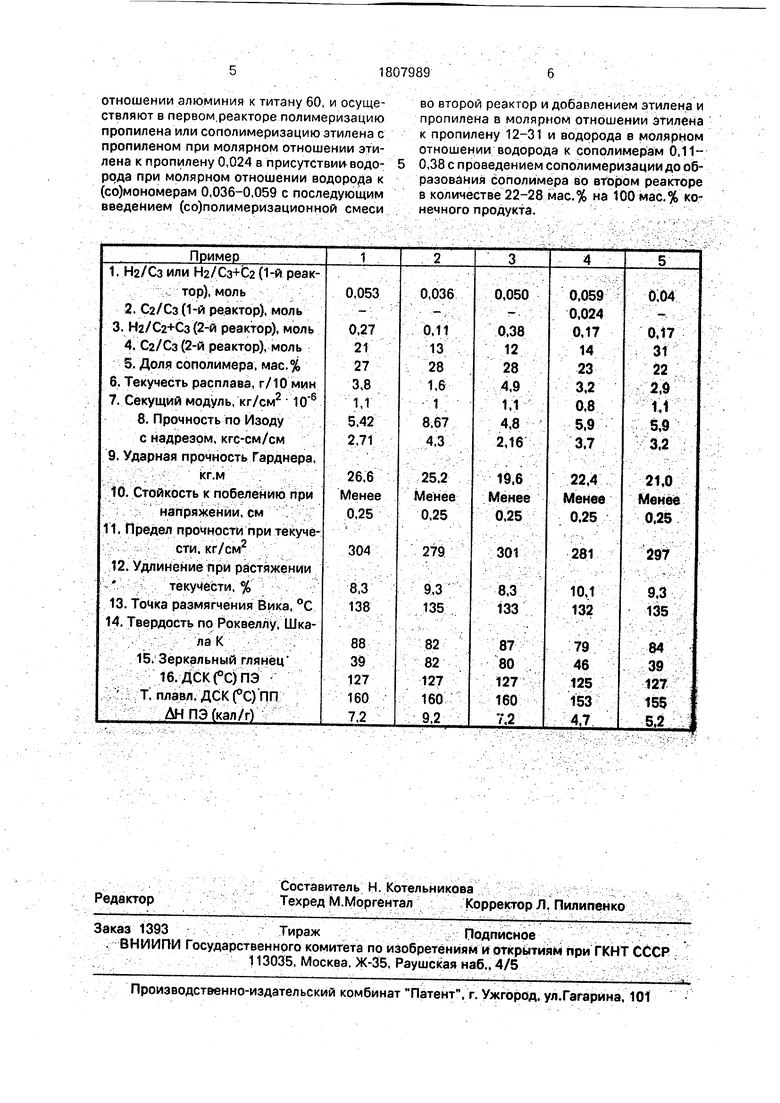

менные и результаты:

. 1, Молярное отношение водорода к пропилену или к пропилену плюс этилен в пер вом реакторе.

2. Молярное отношение этилена к пропилену в первом реакторе,

3, Молярное отношение водорода к этилену плюс пропилен во втором реакторе.

4; Молярной отношение этилена к пропилену во втором реакторе.

5. Сополимерная фракция. Эта переменная дана в процентах. Она представляет собой весовой процент эти- лен-пропиленового сополимера в расчете на суммарный вес произведенного продук- та. Это относится к сополимеру, получение- му во втором реакторе. Количество сополимера определяется с помощью традиционных ИК-спектрофотометрИческих методик.

6. Текучесть расплава: по стандарту ASTMD 1233. Условие при 230°С и нагрузке 2,16 кг Результаты даны в граммах за 10

мин. -U. -л . :.- v /, :- V-

7. Секущий модуль представляет собой секущий модуль изгиба, умноженный на 10 5. Испытание проведено по АЗТМр 790, Ме- ;;тодА...:.- .:--Г;:.: : .... : .... ; .

8. Ударная прочность по Изоду с надрезом при 23 и 0°С, Испытание проведено по ASTMD256.

9. Ударная прочность по Гарднеру (-30°С5. Испытание проведено по ASTMD 3029. УсловиеG.

10. Стойкость к повелению при напряжении при ударном импульсе, равном 11.5

п О

: 5

0

5

0

5 0

5

0 ;/

5

кг.см. Это испытание описывается следующим образом: средний диаметр области, побелевшей при напряжении, измеряется через 24 ч после удара при импульсе 11,5 кг.см с использованием установки, описанной в ASTMD 3029. Условие G с удаленным кольцом, поддерживающим образец.

11. Предел прочности при текучести 51 мм в минуту. Испытание проведено по ASTMD 638, скорость растяжения 51

ММ/МИН.; -.-

12. Удлинение при растяжении текучести. Результат приведен в процентах. Испытание проведено по ASTMD 638, скорость растяжения 51 мм/мин.

13. Точка размягчения по Вика, Результат приведен в градусах стоградусной шкалы (°С). Испытание проведено по ATM 1525. . 15. Твердость по Роквеллу. Шкала R. Испытание проведено по ASTMD 785.

15. Зеркальный глянец 60°. Результат приведен в процентах. Испытание проведено по ASTMD 523, измерения при угле 60° с использованием образца, сформованного инжекцией.

16. Температура плавления по дифференциально сканирующей калориметрии (ДСК) Т.пл. для кристаллической фракций полиэтилена (ПЭ) и кристаллической фракции полипропилена (ПП) дана в градусах стоградусной шкалы (°С). Величина А Н (теплота плавления) для полиэтилена дана в калориях на грамм/кал.г. Испытание проведено rio A TM 3417 и 3418. Величина ПЭ означает эндотермический пик, связанный с плавлением фракции кристаллического по.лиэтилена. Величина ПП означает эндотермический пик, связанный с плавлением фракции кристаллического полипропилена. Величина ДНпэ представляет собой энергию, необходимую для плавления фракции кристаллического полиэтилена. ; :;. : .. : . . -; . . /. .;

... Ф ормул а изобретё ния Способ получения блок-сополимера со- полимеризацией этилена с пропиленом последовательно в двух реакторах в присутствии каталитической системы, состоящей из триэтилалюминия, регулятора Селективности и твердого титансодержаще- го компонента, о тли м а ю щ и и с я тем, что, с целью повышения ударопрочности конеч-. ного продукта, используют каталитическую Систему, включающую параэтоксиэтилбен- зрат в качестве агента селективности и твердый титансодержащий компонент формулы TfCU 12 MgClz: 2СбН5СООС2Н5 при молярном соотношении триэтИлалюминия:пара- этоксиэтилбензоат 2:1 и атомном

отношении алюминия к титану 60, и осуществляют в первом.реакторе полимеризацию пропилена или сополимеризацию этилена с пропиленом при молярном отношении этилена к пропилену 0,024 в присутствии- водорода при молярном отношении водорода к (со)мономерам 0,036-0,059 с последующим введением (со)полимеризационной смеси

во второй реактор и добавлением этилена и пропилена в молярном отношении этилена к пропилену 12-31 и водорода в молярном отношении водорода к сополимерам 0,11- 0,38 с проведением сополимеризации до образования сополимера во втором реакторе в количестве 22-28 мае.% на 100 мас.% конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения альдегидов С @ -С @ | 1986 |

|

SU1537133A3 |

| Способ получения полиэтилена | 1984 |

|

SU1225491A3 |

| Катализатор для гомополимеризации этилена и сополимеризации его с альфа-олефинами @ - @ и способ его получения | 1978 |

|

SU1025322A3 |

| Способ получения полиолефинов | 1983 |

|

SU1473713A3 |

| Способ получения катализатора полимеризации этилена | 1982 |

|

SU1384204A3 |

| Способ получения альдегидов С @ -С @ | 1985 |

|

SU1516007A3 |

| Способ получения порошкообразных полиолефинов и установка для его осуществления | 1979 |

|

SU957770A3 |

| Способ получения каталитической композиции для полимеризации этилена и сополимеризации его с бутеном-1 | 1979 |

|

SU1135427A3 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2043373C1 |

| Способ получения С @ - С @ -альдегидов | 1987 |

|

SU1715202A3 |

Использование: в химической промышленности при получении этилен-пропилено- врго блок-сополимера с повышенной ударопрочностью. Сущность изобретения: блок-сополимер получают последовательной полимеризацией пропилена м этилена в двух реакторах на катализаторе, состоящем из триэтилалюминия, п-этрксизтилбензоата и твердого компонента формулы TICI4 х x12MgCl2 2СбН5СООС2Н5. При этом в первом реакторе осуществляют полимеризацию пропилена или сополимеризацию его с этиленом при мольном отношении эти- лен:пропилен 0,024 в присутствии водорода при мольном отношении водород:/со/мономеры 0,036-0,059, а во втором реакторе - при добавлении этилена и пропилена в мольном отношении этилен: пропилен 12- 31 и водорода в мольном соотношении во- дород:сомономеры 0,11-0,38, 1 табл.

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1993-04-07—Публикация

1988-07-06—Подача