ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки внутренних продольных швов труб | 1990 |

|

SU1834773A3 |

| Способ сварки наружных продольных швов труб большого диаметра | 1990 |

|

SU1818191A1 |

| СТАН ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2005 |

|

RU2291012C2 |

| Устройство для сварки | 1987 |

|

SU1479253A1 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| Устройство для сварки труб большогодиАМЕТРА | 1979 |

|

SU848221A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Способ сварки прямошовных труб | 1979 |

|

SU863055A1 |

Использование: изготовление прямо- шовных сварных труб большего диаметра. Сущность изобретения: стан содержит рельсовый путь (1), тележку (2), рольганг (3), подъемно-опускающиеся ролики (4), консоль (5), сварочную головку (6), вертикальные направляющие (7), подвижную раму, контактный элемент, привод, нажимное устройство, ролики для ориентации трубы, при этом нажимное устройство выполнено в виде флюсовой подушки. На подвижной раме диаметрально противоположно установлены ролики и нажимное устройство, содержащее контактный элемент. Подвижная рама установлена в вертикальных направляющих (7), смонтированных на тележке (2). 1 з.п.ф-лы, 3 ил.

ipe/el

оо

О 00

4 W 00

Изобретение относится к сварке и может быть использовано при изготовлении труб большого диаметра.

Целью изобретения является повышение выхода годных труб путем снижения длины кратерных участков сварного шва,

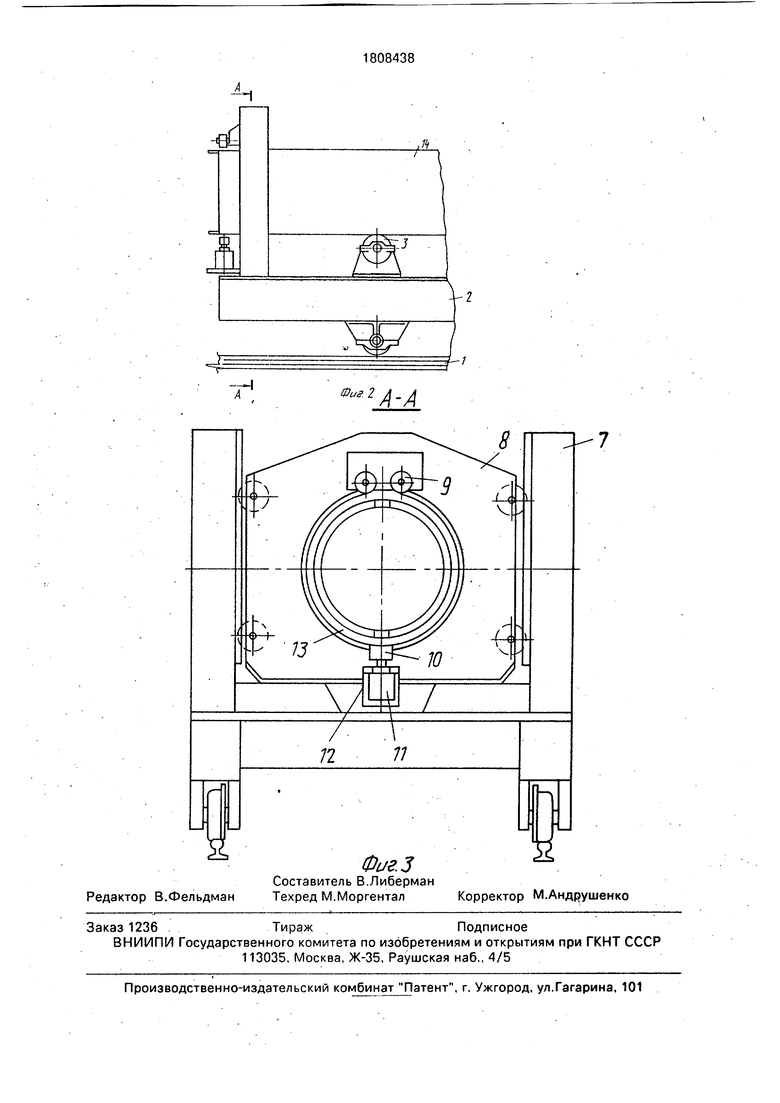

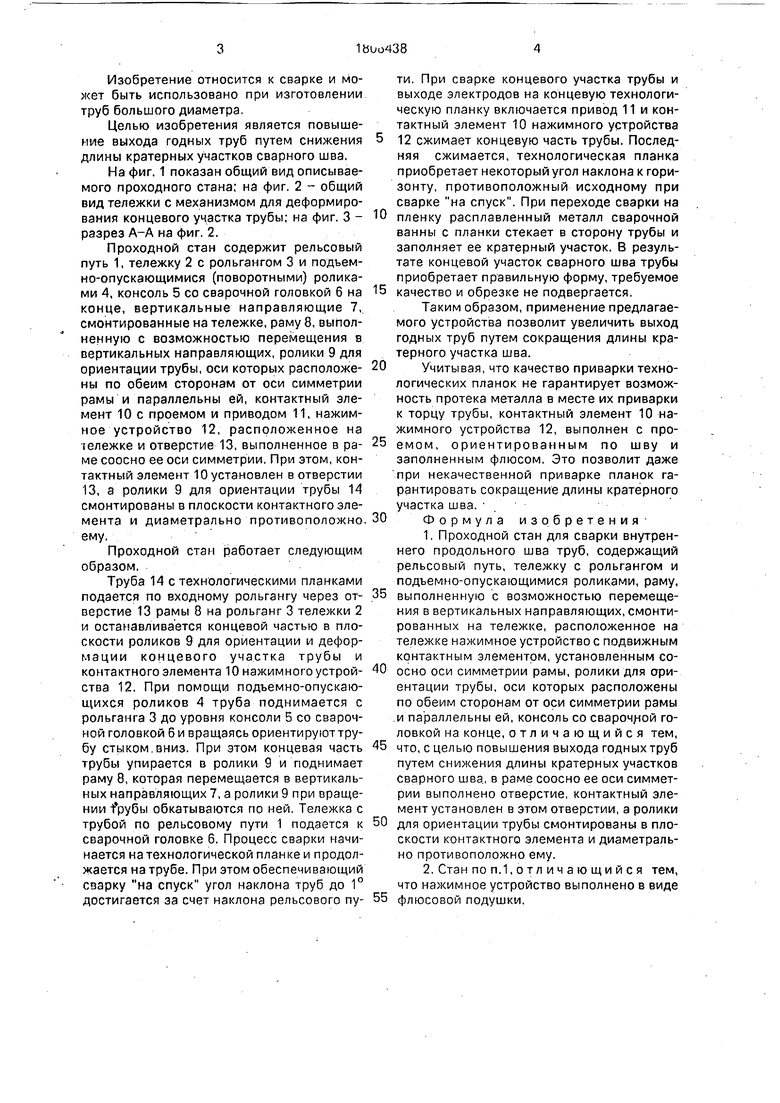

На фиг. 1 показан общий вид описываемого проходного стана; на фиг. 2 - общий вид тележки с механизмом для деформирования концевого участка трубы; на фиг. 3 - разрез А-А на фиг. 2.

Проходной стан содержит рельсовый путь 1, тележку 2 с рольгангом 3 и подъемно-опускающимися (поворотными) роликами 4, консоль 5 со сварочной головкой 6 на конце, вертикальные направляющие 7, смонтированные на тележке, раму 8, выполненную с возможностью перемещения в вертикальных направляющих, ролики 9 для ориентации трубы, оси которых расположены по обеим сторонам от оси симметрии рамы и параллельны ей, контактный элемент 10 с проемом и приводом 11, нажимное устройство 12, расположенное на тележке и отверстие 13, выполненное в раме соосно ее оси симметрии. При этом, контактный элемент 10 установлен в отверстии 13, а ролики 9 для ориентации трубы 14 смонтированы в плоскости контактного элемента и диаметрально противоположно ему,

Проходной стан работает следующим образом.

Труба 14 с технологическими планками подается по входному рольгангу через отверстие 13 рамы 8 на рольганг 3 тележки 2 и останавливается концевой частью в плоскости роликов 9 для ориентации и деформации концевого участка трубы и контактного элемента 10 нажимного устройства 12. При помощи подъёмно-опускающихся роликов 4 труба поднимается с рольганга 3 до уровня консоли 5 со сварочной головкой б и вращаясь ориентируюттру- бу стыком,вниз. При этом концевая часть трубы упирается в ролики 9 и поднимает раму 8, которая перемещается в вертикальных направляющих 7, а ролики 9 при вращении /рубы обкатываются по ней. Тележка с трубой по рельсовому пути 1 подается к сварочной головке 6. Процесс сварки начинается на технологической планке и продолжается на трубе. При этом обеспечивающий сварку на спуск угол наклона труб до 1° достигается за счет наклона рельсового пути. При сварке концевого участка трубы и выходе электродов на концевую технологическую планку включается привод 11 и контактный элемент 10 нажимного устройства

12 сжимает концевую часть трубы. Последняя сжимается, технологическая планка приобретает некоторый угол наклона к горизонту, противоположный исходному при сварке на спуск. При переходе сварки на

пленку расплавленный металл сварочной ванны с планки стекает в сторону трубы и заполняет ее кратерный участок. В результате концевой участок сварного шва трубы приобретает правильную форму, требуемое

качество и обрезке не подвергается.

Таким образом, применение предлагаемого устройства позволит увеличить выход годных труб путем сокращения длины кра- терного участка шва.

Учитывая, что качество приварки технологических планок не гарантирует возможность протека металла в месте их приварки к торцу трубы, контактный элемент 10 нажимного устройства 12, выполнен с про

емом, ориентированным по шву и

заполненным флюсом. Это позволит даже при некачественной приварке планок гарантировать сокращение длины кратерного участка шва.

Формула изобретения

выполненную с возможностью перемещения в вертикальных направляющих, смонтированных на тележке, расположенное на тележке нажимное устройство с подвижным контактным элементом, установленным со

осно оси симметрии рамы, ролики для ориентации трубы, оси которых расположены по обеим сторонам от оси симметрии рамы .и параллельны ей, консоль со сварочной головкой на конце, отличающийся тем,

что, с целью повышения выхода годных труб путем снижения длины кратерных участков сварного шва, в раме соосно ее оси симметрии выполнено отверстие, контактный элемент установлен в этом отверстии, а ролики

для ориентации трубы смонтированы в плоскости контактного элемента и диаметрально противоположно ему.

флюсовой подушки.

| 0 |

|

SU207304A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО для СВАРКИ ВНУТРЕННЕГО ПРОДОЛЬНОГОШВА ТРУБ | 0 |

|

SU320358A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-05—Подача