Изобретение относится к станкостроению и может быть использовано при создании станков для обработки концов труб преимущественно под сварку.

Цель изобретения - механизация вспомогательных операций простыми средствами и повышение производительности труда за счет совмещения вспомогательных операций по времени.

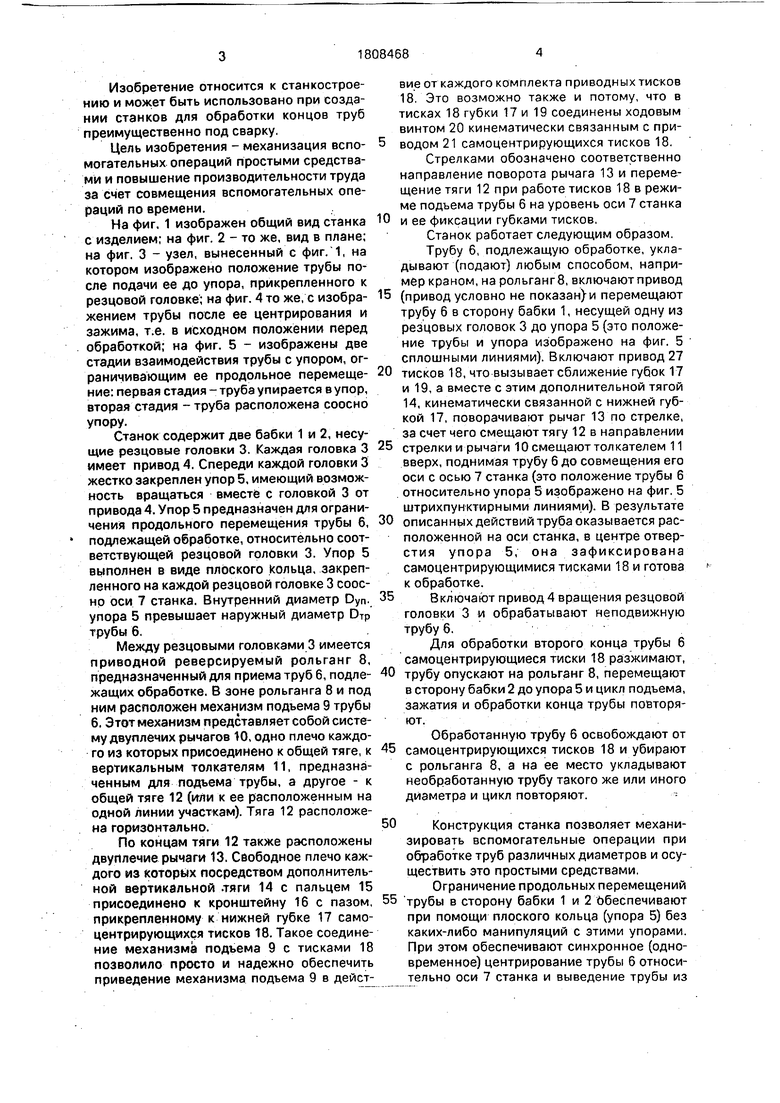

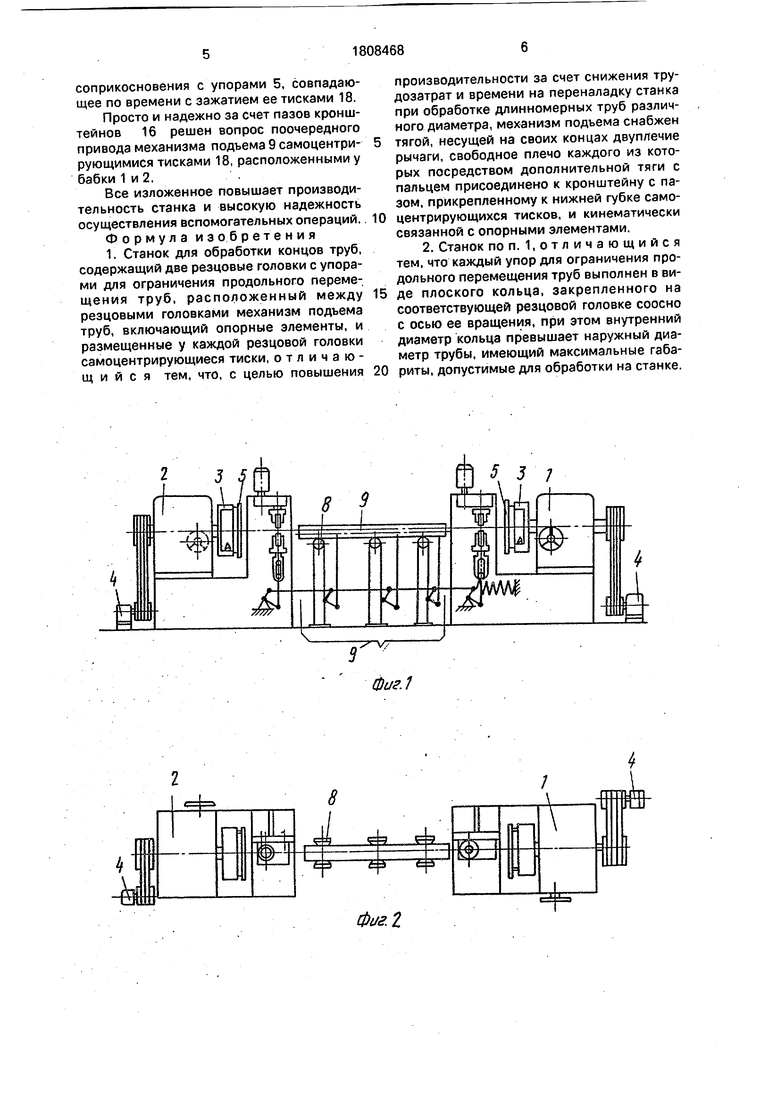

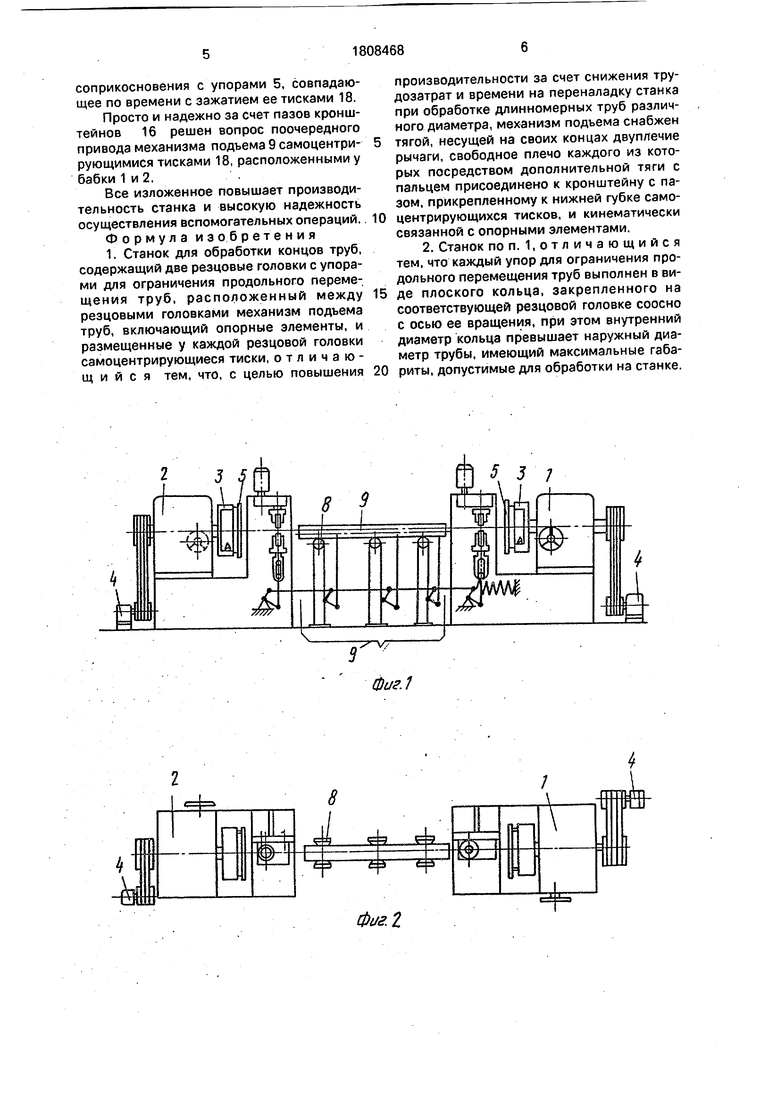

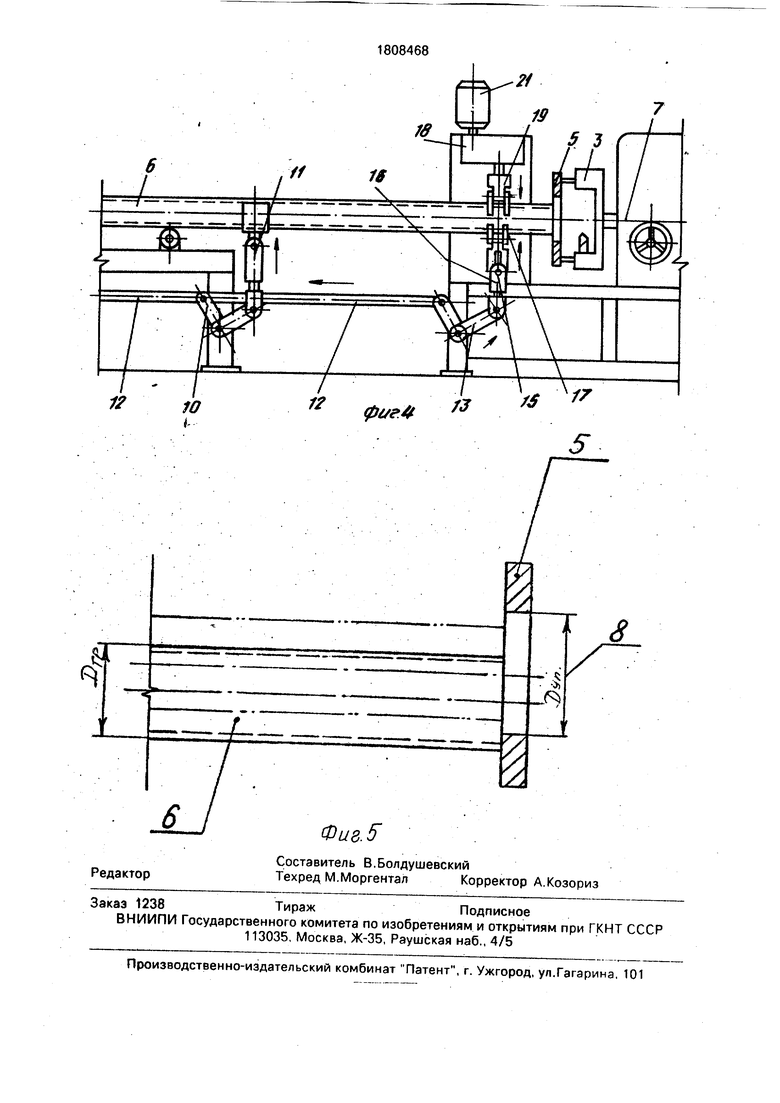

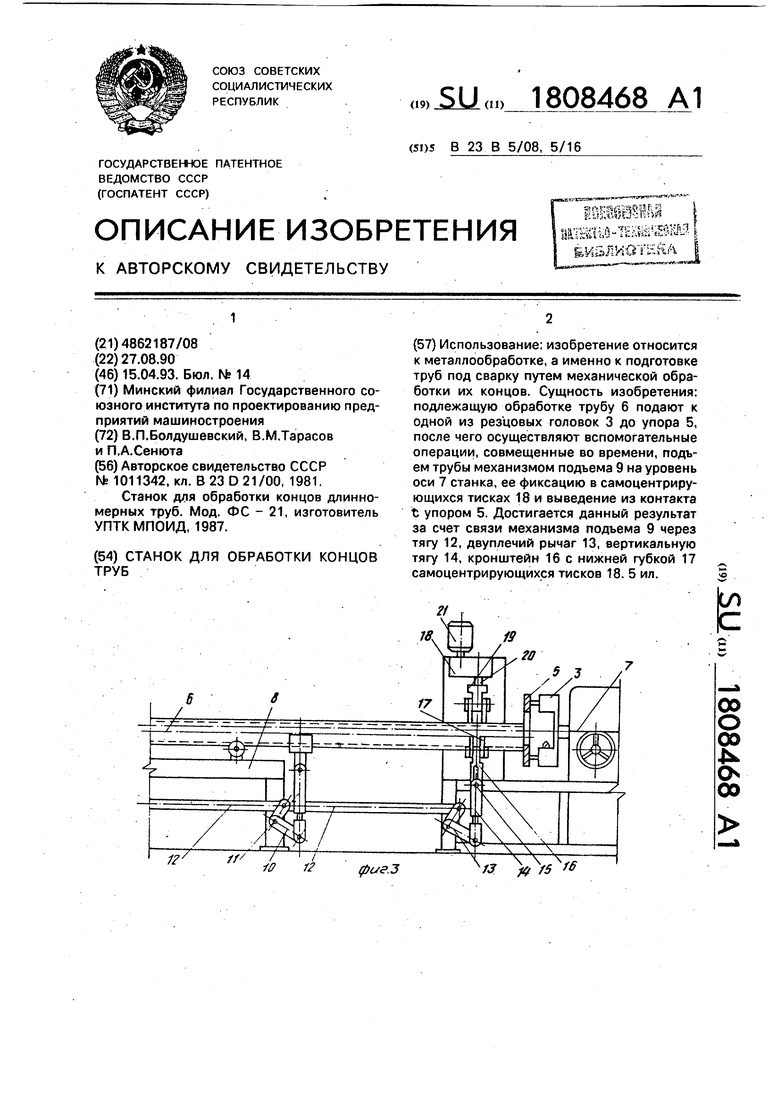

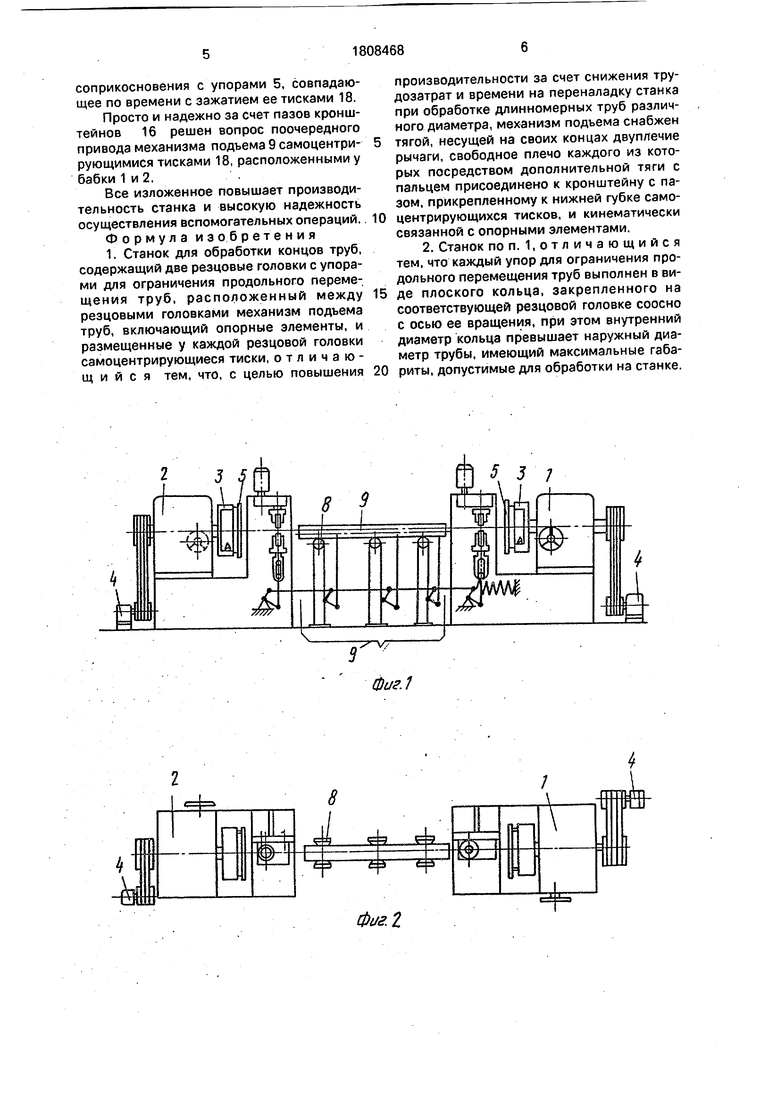

На фиг. 1 изображен общий вид станка с изделием; на фиг. 2 - то же, вид в плане; на фиг. 3 - узел, вынесенный с фиг. 1, на котором изображено положение трубы после подачи ее до упора, прикрепленного к резцовой головке; на фиг. 4 то же, с изображением трубы после ее центрирования и зажима, т.е. в исходном положении перед обработкой; на фиг. 5 - изображены две стадии взаимодействия трубы с упором, ограничивающим ее продольное перемещение: первая стадия - труба упирается в упор, вторая стадия -труба расположена соосно упору.

Станок содержит две бабки 1 и 2, несущие резцовые головки 3. Каждая головка 3 имеет привод 4. Спереди каждой головки 3 жестко закреплен упор 5, имеющий возможность вращаться вместе с головкой 3 от привода 4. Упор 5 предназначен для ограничения продольного перемещения трубы 6, подлежащей обработке, относительно соответствующей резцовой головки 3. Упор 5 выполнен в виде плоского Кольца, закрепленного на каждой резцовой головке 3 соос- нр оси 7 станка. Внутренний диаметр Dyn. упора 5 превышает наружный диаметр DTp трубы 6.

Между резцовыми головками 3 имеется приводной реверсируемый рольганг 8, предназначенный для приема труб 6, подлежащих обработке. В зоне рольганга 8 и под ним расположен механизм подъема 9 трубы 6. Этот механизм представляет собой систему двуплечих рычагов 10, одно плечо каждого из которых присоединено к общей тяге, к вертикальным толкателям 11, предназначенным для подъема трубы, а другое - к общей тяге 12 (или к ее расположенным на одной линии участкам). Тяга 12 расположена горизонтально.

По концам тяги 12 также расположены двуплечие рычаги 13. Свободное плечо каждого из которых посредством дополнительной вертикальной .тяги 14 с пальцем 15 присоединено к кронштейну 16 с пазом, прикрепленному к нижней губке 17 самоцентрирующихся тисков 18. Такое соединение механизма подъема 9 с тисками 18 позволило просто и надежно обеспечить приведение механизма подъема 9 в действие от каждого комплекта приводных тисков 18. Это возможно также и потому, что в тисках 18 губки 17 и 19 соединены ходовым винтом 20 кинематически связанным с приводом 21 самоцентрирующихся тисков 18.

Стрелками обозначено соответственно направление поворота рычага 13 и перемещение тяги 12 при работе тисков 18 в режиме подъема трубы 6 на уровень оси 7 станка

и ее фиксации губками тисков.

Станок работает следующим образом. Трубу 6, подлежащую обработке, укладывают (подают) любым способом, например краном, на рольгангв, в ключа ют при вод

(привод условно не показании перемещают трубу 6 в сторону бабки 1, несущей одну из резцовых головок 3 до упора 5 (это положение трубы и упора изображено на фиг. 5 сплошными линиями). Включают привод 27

тисков 18, что вызывает сближение губок 17 и 19, а вместе с этим дополнительной тягой 14, кинематически связанной с нижней губкой 17, поворачивают рычаг 13 по стрелке, за счет чего смещают тягу 12 в направлении

стрелки и рычаги 10 смещают толкателем 11 вверх, поднимая трубу 6 до совмещения его оси с осью 7 станка (это положение трубы 6 относительно упора 5 изображено на фиг. 5 штрихпунктирными линиями). В результате

описанных действий труба оказывается расположенной на оси станка, в центре отверстия упора 5, она зафиксирована самоцентрирующимися тисками 18 и готова к обработке.

Включают привод 4 вращения резцовой головки 3 и обрабатывают неподвижную трубу 6,

Для обработки второго конца трубы 6 самоцентрирующиеся тиски 18 разжимают,

трубу опускают на рольганг 8, перемещают в сторону бабки 2 до упора 5 и цикл подъема, зажатия и обработки конца трубы повторяют.

Обработанную трубу 6 освобождают от

самоцентрирующихся тисков 18 и убирают с рольганга 8, а на ее место укладывают необработанную трубу такого же или иного диаметра и цикл повторяют.

Конструкция станка позволяет механизировать вспомогательные операции при обработке труб различных диаметров и осуществить это простыми средствами,

Ограничение продольных перемещений

трубы в сторону бабки 1 и 2 обеспечивают при помощи плоского кольца (упора 5) без каких-либо манипуляций с этими упорами. При этом обеспечивают синхронное (одновременное) центрирование трубы 6 относительно оси 7 станка и выведение трубы из

соприкосновения с упорами 5, совпадающее по времени с зажатием ее тисками 18.

Просто и надежно за счет пазов кронштейнов 16 решен вопрос поочередного привода механизма подъема 9 самоцентрирующимися тисками 18, расположенными у бабки 1 и 2,

Все изложенное повышает производительность станка и высокую надежность осуществления вспомогательных операций.

Формула изобретения

1. Станок для обработки концов труб, содержащий две резцовые головки с упорами для ограничения продольного перемещения труб, расположенный между резцовыми головками механизм подъема труб, включающий опорные элементы, и размещенные у каждой резцовой головки самоцентрирующиеся тиски, отличающийся тем, что, с целью повышения

производительности за счет снижения трудозатрат и времени на переналадку станка при обработке длинномерных труб различного диаметра, механизм подъема снабжен

тягой, несущей на своих концах двуплечие рычаги, свободное плечо каждого из которых посредством дополнительной тяги с пальцем присоединено к кронштейну с пазом, прикрепленному к нижней губке самоцентрирующихся тисков, и кинематически связанной с опорными элементами.

2. Станок по п. 1,отличающийся тем, что каждый упор для ограничения продольного перемещения труб выполнен в виде плоского кольца, закрепленного на соответствующей резцовой головке соосно с осью ее вращения, при этом внутренний диаметр кольца превышает наружный диаметр трубы, имеющий максимальные габариты, допустимые для обработки на станке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| Станок для подготовки кромок труб под сварку | 1983 |

|

SU1155381A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1985 |

|

SU1355359A2 |

| Пресс-ножницы | 1984 |

|

SU1181787A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

| СТАНОК ДЛЯ ОТРЕЗКИ КОЛЕЦ | 1973 |

|

SU397282A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Устройство для резки труб | 1981 |

|

SU1009653A1 |

| Универсальный станок для закалки крупногабаритных деталей с индукционного нагрева | 1986 |

|

SU1435622A1 |

Использование; изобретение относится к металлообработке, а именно к подготовке труб под сварку путем механической обработки их концов. Сущность изобретения: подлежащую обработке трубу 6 подают к одной из резцовых головок 3 до упора 5, после чего осуществляют вспомогательные операции, совмещенные во времени, подъем трубы механизмом подъема 9 на уровень оси 7 станка, ее фиксацию в самоцентрирующихся тисках 18 и выведение из контакта t упором 5. Достигается данный результат за счет связи механизма подъема 9 через тягу 12, двуплечий рычаг 13, вертикальную тягу 14, кронштейн 16 с нижней губкой 17 самоцентрирующихся тисков 18. 5 ил. Ё

Фи. 1

фиг.7.

| Устройство для обработки труб | 1981 |

|

SU1011342A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Станок для обработки концов длинномерных труб | |||

| Мод | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-15—Публикация

1990-08-27—Подача