Изобретение относится к обработке материалов резанием и может быть использовано при подготовке труб под сварку.

Известен станок для подготовки кромок труб под сварку, содержащий смонтированные на станине шпиндельную бабку с резцовой головкой, зажимное устройство и упор, фиксирующий торец трубы перед обработкой 1.

Известный станок не позволяет автоматизировать цикл обработки., так как не представляется возможным точно фиксировать торец трубы в определенном положении.

Цель изобретения - расширение технологических возможностей обработки за счет точной фиксации обрабатываемой трубы.

Поставленная цель достигается тем, что в станке для подготовки кромок труб под сварку, содержащем смонтированные на станине шпиндельную бабку с резцовой головкой, подвижный упор и механизм зажима обрабатываемой трубы, содержащий зажимные губки, шарнирно связанные посредством двуплечих рычагов с тягой привода их перемещения, на которой размещены ролик, тяга привода взаимодействует посредством ролика с введенным в устройство коромыслом, один конец которого щарнирно соединен со станиной, а другой - с приводом зажима губок.

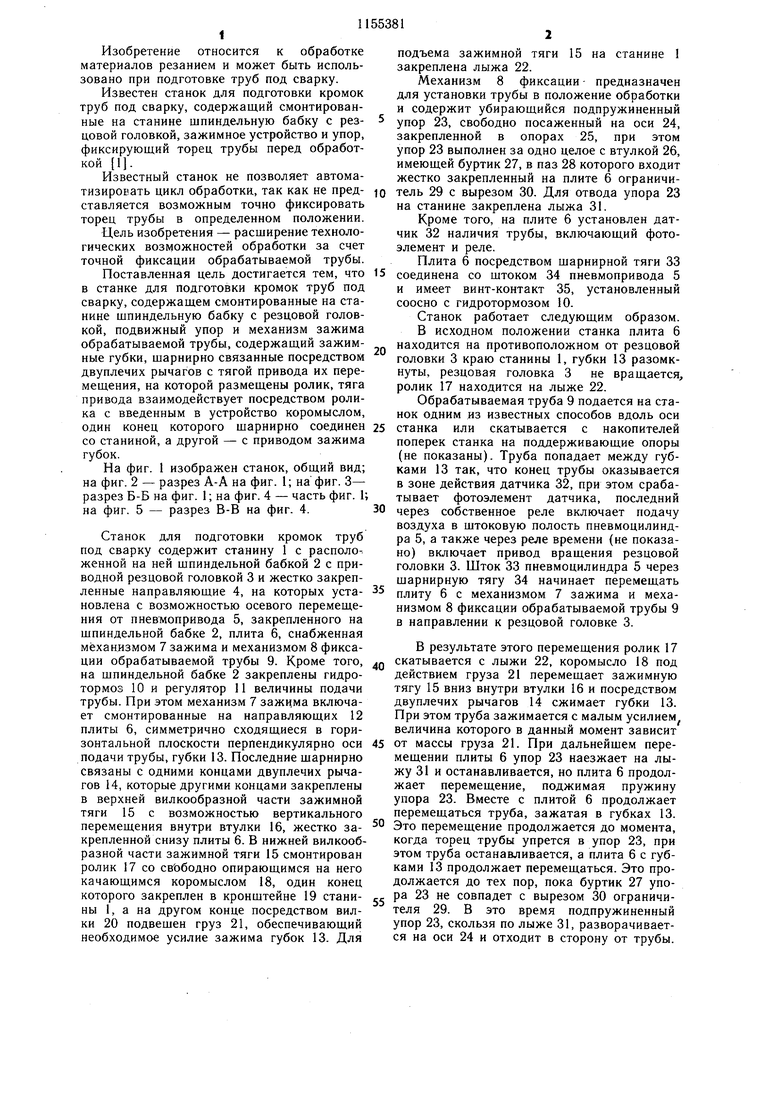

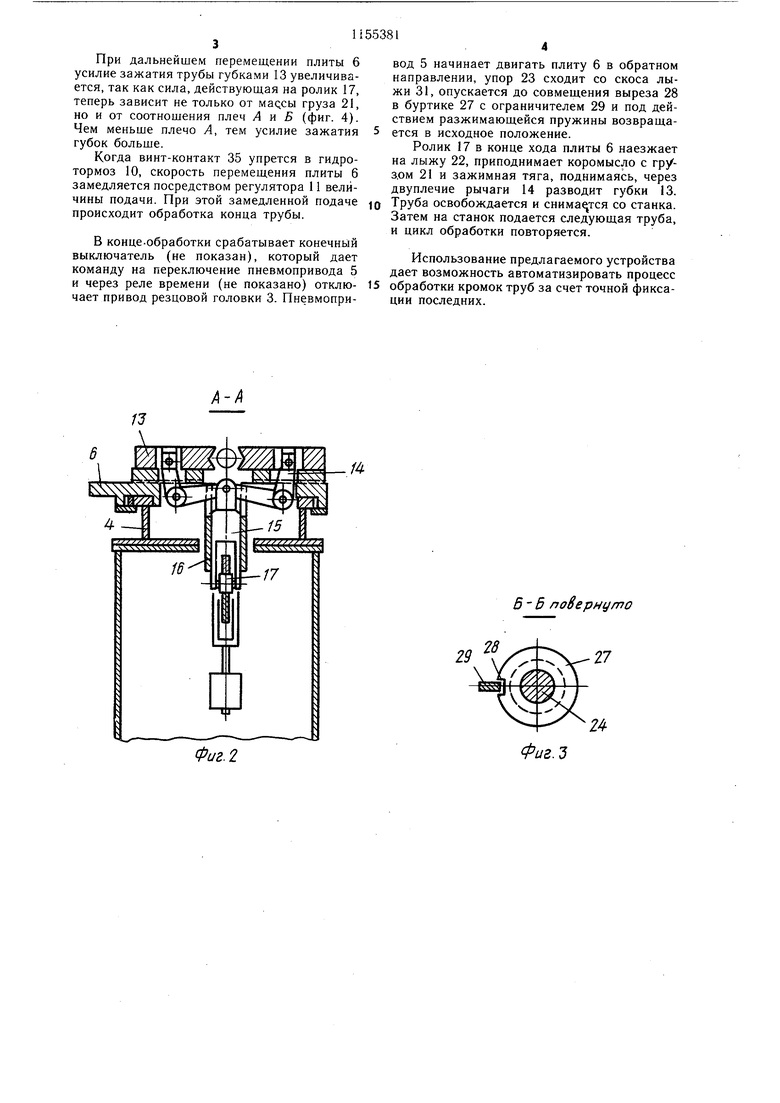

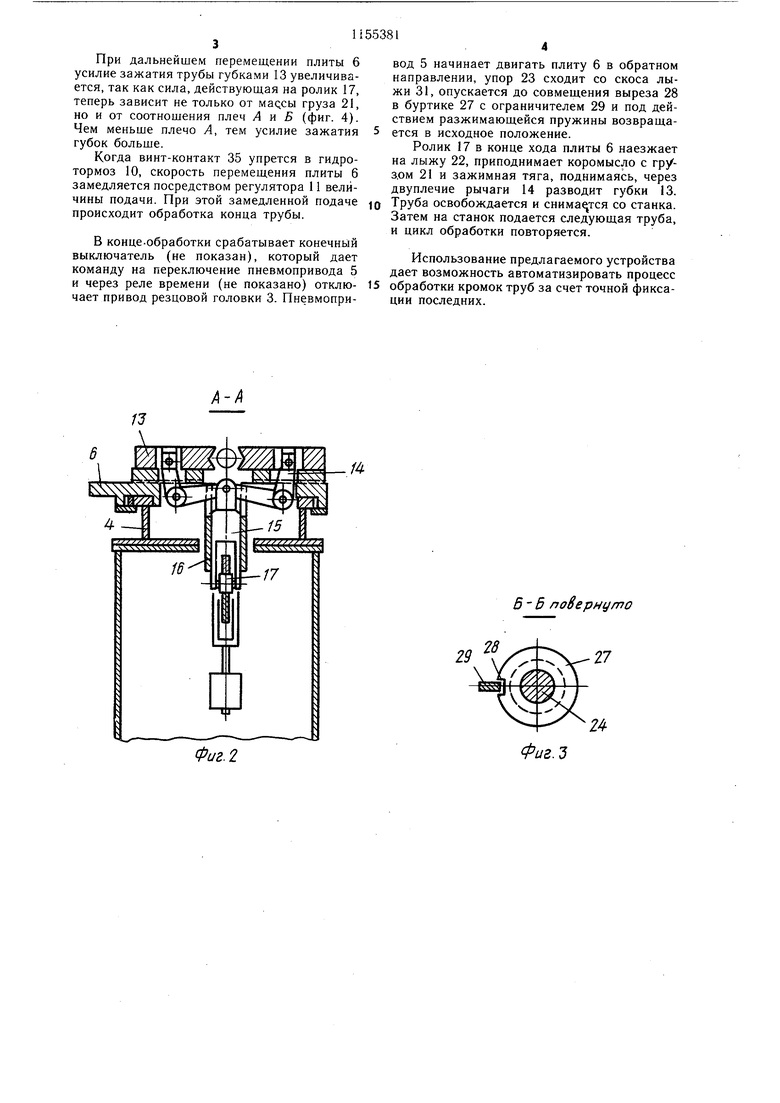

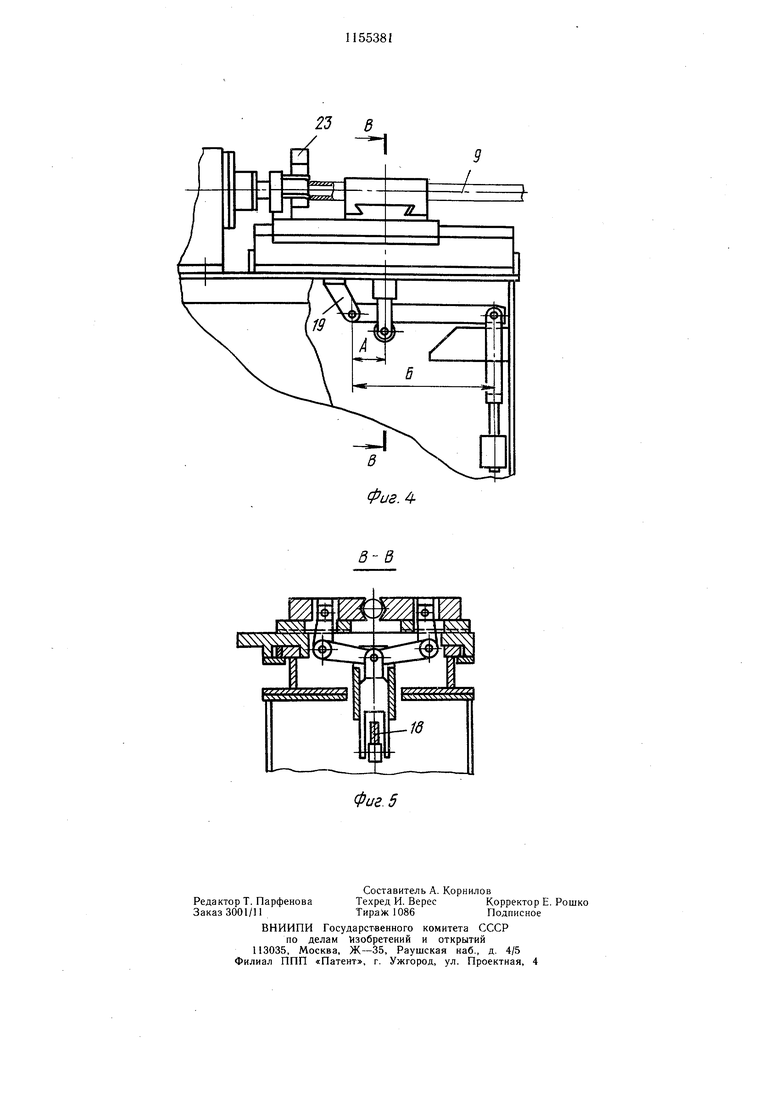

На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- разрез Б-Б на фиг. 1; на фиг. 4 - часть фиг. 1 на фиг. 5 - разрез В-В на фиг. 4.

Станок для подготовки кромок труб под сварку содержит станину 1 с расположенной на ней шпиндельной бабкой 2 с приводной резцовой головкой 3 и жестко закрепленные направляющие 4, на которых установлена с возможностью осевого перемещения от пневмопривода 5, закрепленного на шпиндельной бабке 2, плита 6, снабженная механизмом 7 зажима и механизмом 8 фиксации обрабатываемой трубы 9. Кроме того, на шпиндельной бабке 2 закреплены гидротормоз 10 и регулятор 11 величины подачи трубы. При этом механизм 7 зажи.ма включает смонтированные на направляющих 12 плиты 6, симметрично сходящиеся в горизонтальной плоскости перпендикулярно оси подачи трубы, губки 13. Последние шарнирно связаны с одними концами двуплечих рычагов 14, которые другими концами закреплены в верхней вилкообразной части зажимной тяги 15 с возможностью вертикального перемещения внутри втулки 16, жестко закрепленной снизу плиты 6. В нижней вилкообразной части зажимной тяги 15 смонтирован ролик 17 со свЬбодно опирающимся на него качающимся коромыслом 18, один конец которого закреплен в кронщтейне 19 станины 1, а на другом конце посредством вилки 20 подвешен груз 21, обеспечивающий необходимое усилие зажима губок 13. Для

подъема зажимной тяги 15 на станине 1 закреплена лыжа 22.

Механизм 8 фиксации - предназначен для установки трубы в положение обработки и содержит убирающийся подпружиненный упор 23, свободно посаженный на оси 24, закрепленной в опорах 25, при этом упор 23 выполнен за одно целое с втулкой 26, имеющей буртик 27, в паз 28 которого входит жестко закрепленный на плите 6 ограничитель 29 с вырезом 30. Для отвода упора 23 на станине закреплена лыжа 31.

Кроме того, на плите 6 установлен датчик 32 наличия трубы, включающий фотоэлемент и реле.

Плита 6 посредством шарнирной тяги 33 соединена со штоком 34 пневмопривода 5 и имеет винт-контакт 35, установленный соосно с гидротормозом 10.

Станок работает следующим образом.

В исходном положении станка плита 6 находится на противоположном от резцовой головки 3 краю станины 1, губки 13 разомкнуты, резцовая головка 3 не вращается, ролик 17 находится на лыже 22.

Обрабатываемая труба 9 подается на станок одним из известных способов вдоль оси станка или скатывается с накопителей поперек станка на поддерживающие опоры (не показаны). Труба попадает между губками 13 так, что конец трубы оказывается в зоне действия датчика 32, при этом срабатывает фотоэлемент датчика, последний через собственное реле включает подачу воздуха в штоковую полость пневмоцилиндра 5, а также через реле времени (не показано) включает привод вращения резцовой головки 3. Шток 33 пневмоцилиндра 5 через щарнирную тягу 34 начинает перемещать плиту 6 с механизмом 7 зажима и механизмом 8 фиксации обрабатываемой трубы 9 в направлении к резцовой головке 3.

В результате этого перемещения ролик 17 скатывается с лыжи 22, коромысло 18 под действием груза 21 перемещает зажимную тягу 15 вниз внутри втулки 16 и посредством двуплечих рычагов 14 сжимает губки 13. При этом труба зажимается с малым усилием величина которого в данный момент зависит от массы груза 21. При дальнейшем перемещении плиты 6 упор 23 наезжает на лыжу 31 и останавливается, но плита 6 продолжает перемещение, поджимая пружину упора 23. Вместе с плитой 6 продолжает перемещаться труба, зажатая в губках 13. Это перемещение продолжается до момента, когда торец трубы упрется в упор 23, при этом труба останавливается, а плита 6 с губками 13 продолжает перемещаться. Это продолжается до тех пор, пока буртик 27 упора 23 не совпадет с вырезом 30 ограничителя 29. В это время подпружиненный упор 23, скользя по лыже 31, разворачивается на оси 24 и отходит в сторону от трубы. При дальнейшем перемещении плиты 6 усилие зажатия трубы губками 13 увеличивается, так как сила, действующая на ролик 17, теперь зависит не только от Maqcbi груза 21, но и от соотнощения плеч Л и Б (фиг. 4). Чем меньще плечо А, тем усилие зажатия губок больще. Когда винт-контакт 35 упрется в гидротормоз 10, скорость перемещения плиты 6 замедляется посредством регулятора 11 велйчины подачи. При этой замедленной подаче происходит обработка конца трубы. В конце-обработки срабатывает конечный выключатель (не показан), который дает команду на переключение пневмопривода 5 и через реле времени (не показано) отключает привод резцовой головки 3. Пневмопривод 5 начинает двигать плиту 6 в обратном направлении, упор 23 сходит со скоса лыжи 31, опускается до совмещения выреза 28 в буртике 27 с ограничителем 29 и под действием разжимающейся пружины возвращается в исходное положение. Ролик 17 в конце хода плиты б наезжает на лыжу 22, приподнимает коромысло с гр/з.ом 21 и зажимная тяга, поднимаясь, через двуплечие рычаги 14 разводит губки 13. Труба освобождается и снимается со станка. Затем на станок подается следующая труба, и цикл обработки повторяется. Использование предлагаемого устройства дает возможность автоматизировать процесс обработки кромок труб за счет точной фиксации последних.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Автоматический станок для подрезки торцов и снятия фасок | 1985 |

|

SU1355359A2 |

| Глубокорасточный станок | 1990 |

|

SU1745428A1 |

| Станок для обработки концов труб | 1990 |

|

SU1808468A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Токарный многорезцовый полуавтомат | 1982 |

|

SU1119780A1 |

| Автоматический станок для фрезерования шлицев | 1977 |

|

SU677830A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

СТАНОК ДЛЯ ПОДГОТОВКИ КРОМОК ТРУБ ПОД СВАРКУ, содержащий смонтированные на станине шпиндельную бабку с резцовой головкой, подвижный упор и механизм зажима обрабатываемой трубы, содержащий зажимные :-убки, щарнирно связанные посредством двуплечих рычагов с тягой привода их перемещения, на которой размещен ролик, отличающийся тем, что, с целью расширения технологических возможностей обработки за счет точной фиксации обрабатываемой трубы, тяга привода взаимодействует посредством ролика с введенным в устройство коро.мыслом, один конец которого шарнирно соединен со станиной, а другой - с приводом зажима губок. i (Л ел СП со оо

Фиг. 2

побернугло

Фиг.5

| СТАНОК ДЛЯ подготовки КРОМОК ТРУБ под СВАРКУ | 0 |

|

SU283171A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1983-10-05—Подача