Изобретение относится к машиностроению и может быть использовано для изготовления самостопорящихся гаек.

Целью изобретения является упрощение конструкции за счет исключения из устройства межоперационных транспортных роторов.

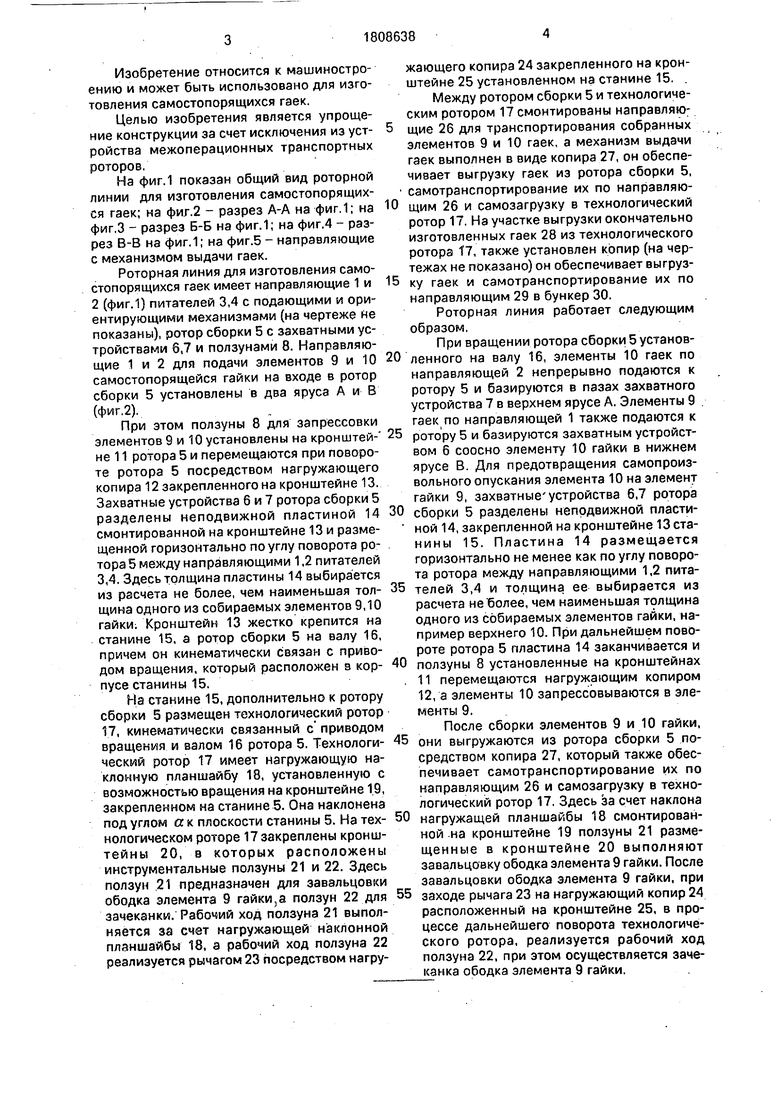

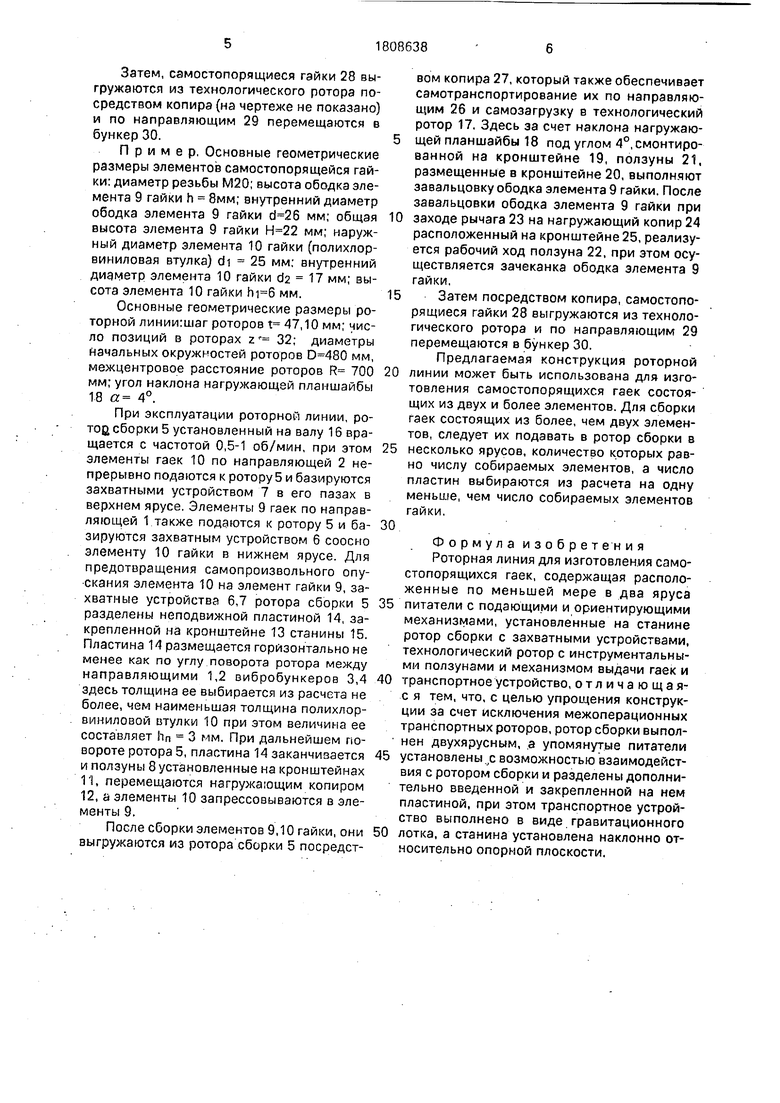

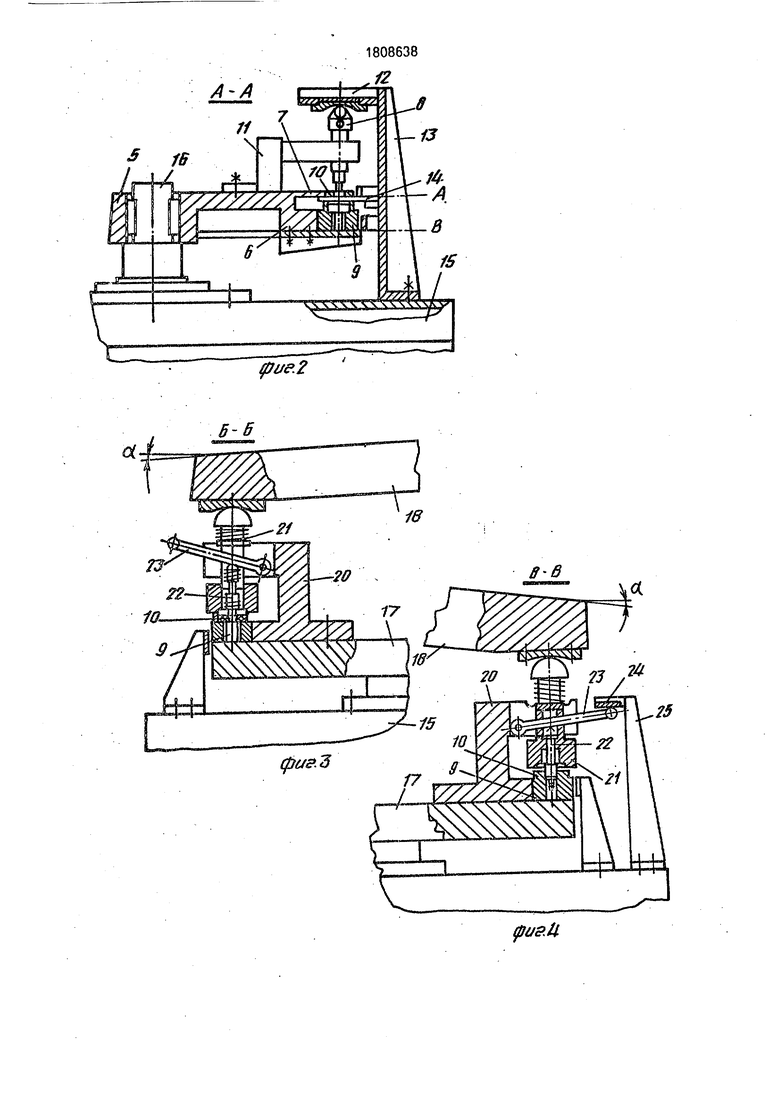

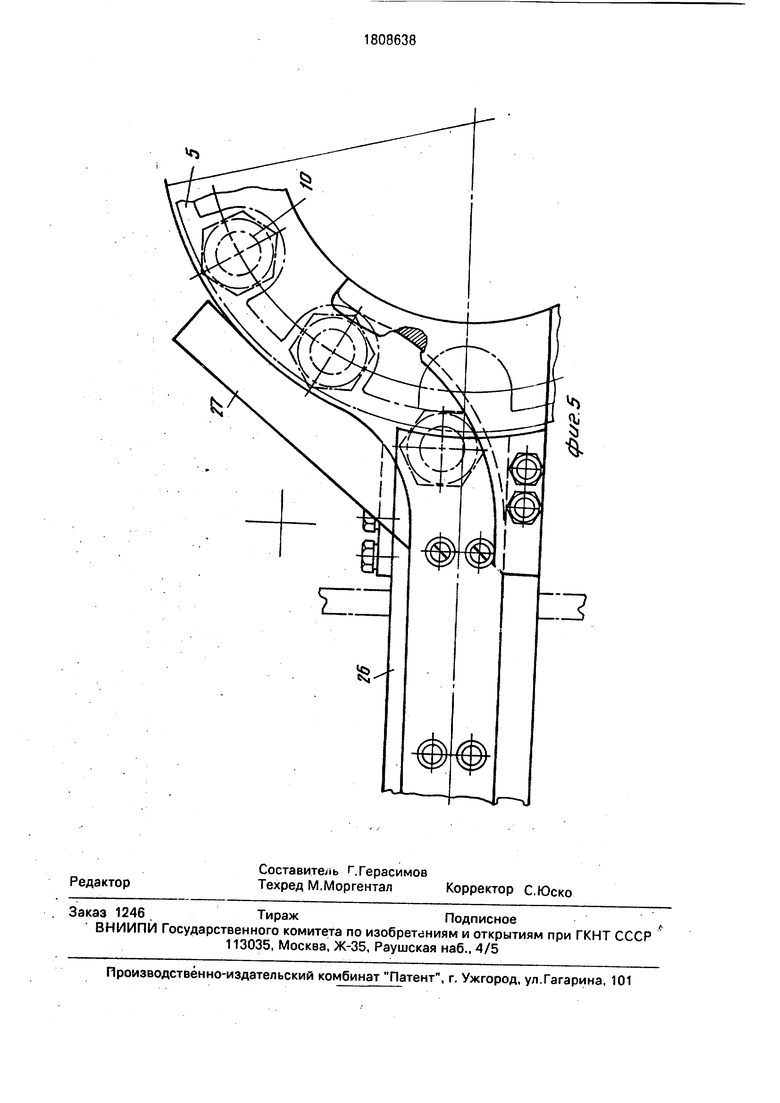

На фиг.1 показан общий вид роторной линии для изготовления самостопорящихся гаек; на фи.г.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - направляющие с механизмом выдачи гаек.

Роторная линия для изготовления самостопорящихся гаек имеет направляющие 1 и 2 (фиг.1) питателей 3,4 с подающими и ориентирующими механизмами (на чертеже не показаны), ротор сборки 5 с захватными устройствами 6,7 и ползунами 8. Направляющие 1 и 2 для подачи элементов 9 и 10 самостопорящейся гайки на входе в ротор сборки 5 установлены в два яруса А и В (фиг.2).

При этом ползуны 8 для запрессовки элементов 9 и 10 установлены на кронштей- не 11 ротора 5 и перемещаются при повороте ротора 5 посредством нагружающего копира 12 закрепленного на кронштейне 13. Захватные устройства 6 и 7 ротора сборки 5 разделены неподвижной пластиной 14 смонтированной на кронштейне 13 и размещенной горизонтально по углу поворота ротора 5 между направляющими 1,2 питателей 3,4. Здесь толщина пластины 14 выбирается из расчета не более, чем наименьшая толщина одного из собираемых элементов 9,10 гайки; Кронштейн 13 жестко крепится на станине 15, а ротор сборки 5 на валу 16, причем он кинематически связан с приводом вращения, который расположен в корпусе станины 15.

На станине 15, дополнительно к ротору сборки 5 размещен технологический ротор 1.71 кинематически связанный с приводом вращения и валом 16 ротора 5. Технологический ротор 17 имеет нагружающую наклонную планшайбу 18, установленную с возможностью вращения на кронштейне 19, закрепленном на станине 5. Она наклонена под углом а к плоскости станины 5. На технологическом роторе 17 закреплены кронштейны 20, в которых расположены инструментальные ползуны 21 и 22. Здесь ползун 21 предназначен для завальцовки ободка элемента 9 гайки,а ползун 22 для зачеканки. Рабочий ход ползуна 21 выполняется за счет нагружающей наклонной планшайбы 18, а рабочий ход ползуна 22 реализуется рычагом 23 посредством нагружающего копира 24 закрепленного на кронштейне 25 установленном на станине 15. . Между ротором сборки 5 и технологическим ротором 17 смонтированы направляю;

щие 26 для транспортирования собранных элементов 9 и 10 гаек, а механизм выдачи гаек выполнен в виде копира 27, он обеспечивает выгрузку гаек из ротора сборки 5, самотранспортирование их по направляющим 26 и самозагрузку в технологический ротор 17. На участке выгрузки окончательно изготовленных гаек 28 из технологического ротора t7, также установлен копир (на чертежах не показано) он обеспечивает выгруз5 ку гаек и самотранспортирование их по направляющим 29 в бункер 30.

Роторная линия работает следующим образом,

При вращении ротора сборки 5 установ0 ленного на валу 16, элементы 10 гаек по направляющей 2 непрерывно подаются к ротору 5 и базируются в пазах захватного устройства 7 в верхнем ярусе А. Элементы 9 гаек по направляющей 1 также подаются к

5 ротору 5 и базируются захватным устройством 6 соосно элементу 10 гайки в нижнем ярусе В. Для предотвращения самопроизвольного опускания элемента 10 на элемент гайки 9, захватные устройства 6,7 ротора

0 сборки 5 разделены неподвижной пласти- ной 14, закрепленной на кронштейне 13 ста- нины 15. Пластина 14 размещается горизонтально не менее как по углу поворота ротора между направляющими 1,2 пита5 телей 3,4 и толщина ее выбирается из расчета не более, чем наименьшая толщина одного из собираемых элементов гайки, например верхнего 10. При дальнейшем повороте ротора 5 пластина 14 заканчивается и

0 ползуны 8 установленные на кронштейнах . 11 перемещаются нагружающим копиром 12, а элементы 10 запрессовываются в элементы 9.

После сборки элементов 9 и 10 гайки,

5 они выгружаются из ротора сборки 5 посредством копира 27, который также обеспечивает самотранспортирование их по направляющим 26 и самозагрузку в технологический ротор 17. Здесь за счет наклона

0 нагружащей планшайбы 18 смонтированной .на кронштейне 19 ползуны 21 размещенные в кронштейне 20 выполняют завальцовку ободка элемента 9 гайки. После завальцовки ободка элемента 9 гайки, при

5 заходе рычага 23 на нагружающий копир 24 расположенный на кронштейне 25, в процессе дальнейшего поворота технологического ротора, реализуется рабочий ход ползуна 22, при этом осуществляется заче- канка ободка элемента 9 гайки.

Затем, самостопорящиеся гайки 28 выгружаются из технологического ротора посредством копира (на чертеже не показано) и по направляющим 29 перемещаются в бункер 30.

Пример, Основные геометрические размеры элементов самостопорящейся гайки: диаметр резьбы М20; высота ободка элемента 9 гайки h 8мм; внутренний диаметр ободка элемента 9 гайки мм; общая высота элемента 9 гайки мм; наружный диаметр элемента 10 гайки (полихлорвиниловая втулка) di 25 мм; внутренний диаметр элемента 10 гайки d2 17 мм; высота элемента 10 гайки мм.

Основные геометрические размеры роторной линии:шаг роторов t 47,10 мм; число позиций в роторах z 32; диаметры начальных окружностей роторов мм, межцентровое расстояние роторов R 700 мм; угол наклона нагружающей планшайбы 1.8 а 4°.

При эксплуатации роторной линии, ро- тоц сборки 5 установленный на валу 16 вращается с частотой 0,5-1 об/мин, при этом элементы гаек 10 по направляющей 2 непрерывно подаются к ротору 5 и базируются захватными устройством 7 в его пазах в верхнем ярусе. Элементы 9 гаек по направляющей 1 также подаются к ротору 5 и базируются захватным устройством б соосно элементу 10 гайки в нижнем ярусе. Для предотвращения самопроизвольного опускания элемента 10 на элемент гайки 9, захватные устройства 6,7 ротора сборки 5 разделены неподвижной пластиной 14, закрепленной на кронштейне 13 станины 15. Пластина 14 размещается горизонтально не менее как по углу поворота ротора между направляющими 1,2 вибробункеров 3,4 здесь толщина ее выбирается из расчета не более, чем наименьшая толщина полихлорвиниловой втулки 10 при этом величина ее составляет hn 3 мм. При дальнейшем повороте ротора 5, пластина 14 заканчивается и ползуны 8 установленные на кронштейнах 11, перемещаются нагружающим копиром 12, а элементы 10 запрессовываются в элементы 9.

После сборки элементов 9,10 гайки, они выгружаются из ротора сборки 5 посредством копира 27, который также обеспечивает сэмотранспортирование их по направляющим 26 и самозагрузку в технологический ротор 17, Здесь за счет наклона нагружаю- 5 щей планшайбы 18 под углом 4°, смонтированной на кронштейне 19, ползуны 21, размещенные в кронштейне 20, выполняют завальцовку ободка элемента 9 гайки. После завальцовки ободка элемента 9 гайки при

0 заходе рычага 23 на нагружающий копир 24 расположенный на кронштейне 25, реализуется рабочий ход ползуна 22, при этом осуществляется зачеканка ободка элемента 9 гайки.

5 Затем посредством копира, самостопорящиеся гайки 28 выгружаются из технологического ротора и по направляющим 29 перемещаются в бункер 30.

Предлагаемая конструкция роторной

0 линии может быть использована для изготовления самостопорящихся гаек состоящих из двух и более элементов. Для сборки гаек состоящих из более, чем двух элементов, следует их подавать в ротор сборки в

5 несколько ярусов, количество которых равно числу собираемых элементов, а число пластин выбираются из расчета на одну меньше, чем число собираемых элементов гайки,

0

Формула изобретения Роторная линия для изготовления самостопорящихся гаек, содержащая расположенные по меньшей мере в два яруса

5 питатели с подающими и ориентирующими механизмами, установленные на станине ротор сборки с захватными устройствами, технологический ротор с инструментальными ползунами и механизмом выдачи гаек и

0 транспортное устройство, отличающаяся тем, что, с целью упрощения конструкции за счет исключения межоперационных транспортных роторов, ротор сборки выполнен двухярусным, а упомянутые питатели

5 установлены. возможностью взаимодействия с ротором сборки и разделены дополнительно введенной и закрепленной на нем пластиной, при этом транспортное устройство выполнено в виде гравитационного

0 лотка, а станина установлена наклонно относительно опорной плоскости.

puati

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки роторного типа | 1989 |

|

SU1708639A1 |

| Роторная машина для производства самостопорящихся гаек | 1989 |

|

SU1792843A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Транспортно-технологический ротор | 1987 |

|

SU1498565A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автоматическая роторная линия для сборки втулочно-роликовых цепей | 1985 |

|

SU1303247A1 |

| Транспортный ротор | 1990 |

|

SU1738735A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

| Роторно-конвейерная машина для сборки цепей | 1981 |

|

SU948059A1 |

Изобретение относится к машиностроению и может быть использовано для изготовления самостопорящихся гаек. Целью изобретения является упрощение конструкции за счет исключения из устройства межоперационных транспортных роторов. Роторная линия содержит направляющие 1, .. 4 2 питателей 3,4, ротор сборки 5 с захватными устройствами 6, 7 и технологический ротор 1.7. При вращении ротора 5, элементы 10 гаек по направляющей 2 подаются к ротору 5 и базируются в пазах захватного устройства 7 в верхнем ярусе. Элементы 9 гаек по направляющей 1 подаются также к ротору 5 и базируются захватным устройством 6 со- осно элементу 10 гайки в нижнем ярусе. Для предотвращения самопроизвольного опускания элемента 10 на элемент гайки 9, захватные устройства 6 и 7 ротора разделены неподвижной пластиной 14, закрепленной на кронштейне станины 15. При вращении ротора элементы гаек собираются движением ползунов 8 от копира 12 и выгружаются из ротора посредством копира 27 в направляющие 26, по которым собранная гайка поступает в технологический ротор 17, где выполняется операция завальцовки ободка элемента 9 гайки. 5 ил. 3 ел С

| БЛОК СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ИНЕРЦИАЛЬНОЙ НАВИГАЦИОННОЙ СИСТЕМЫ | 2014 |

|

RU2567094C1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1993-04-15—Публикация

1988-09-23—Подача