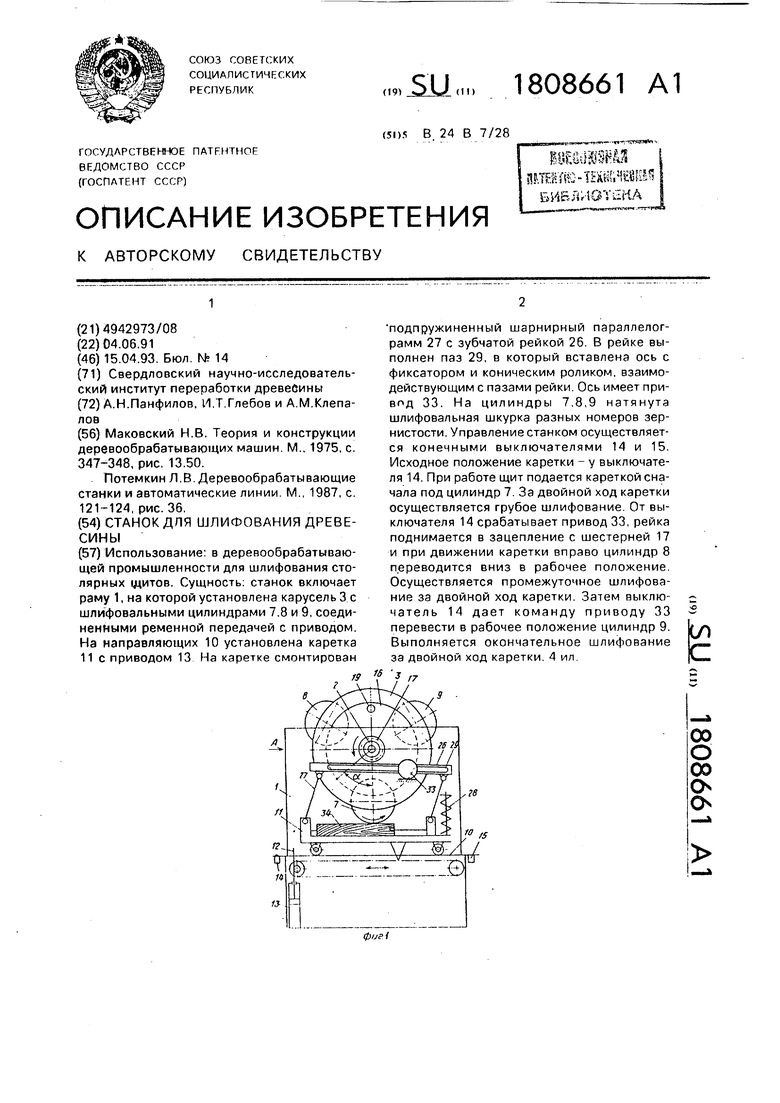

параллелограмма 27 поднимется и войдет в зацепление с шестерней 17. Карусель начинает поворачиваться. В зону резания переносится щлифовальный цилиндр 8. Когда упор 22 надвинется на конечный выключа- тель 23, привод 33 снова включится. Фиксатор 31 войдет в отверстие 19 размерного диска 16V и полумуфта 24 прижмется к сцепной муфте 18. Шлицевое соединение втулки 25 препятствует повороту полумуфты 24 и последняя фиксирует положение карусели. Цилиндр 8 переведен в рабочее положение. Конический ролик 32 отталкивает рейку 26 вниз, рейка выходит из зацепления с шестерней 17.

После перевода цилиндра 8 в рабочее положение щит входит в контакт с ним. Происходит промежуточное шлифование. Конечный выключатель 15 реверсирует привод 13. Каретка движется назад, цилиндр 8 про- должает промежуточное шлифование.

Конечный выключатель 14 реверсирует приводы 13 и 33. Каретка начинает перемещаться вправо, и в рабочее положение переводится шлифовальный цилиндр 9. Происходит двойное окончательное шлифование. После этого, когда каретка подойдет к конечному выключателю 14, приводы 13 и 33 реверсируют, а затем привод 13 отключают. Каретка останавливается. С нее снима- ют обработанной щит и кладут новый щит.

Снова включают привод 13. Цилиндр 7 переводится в нижнее положение и осуществляет черновое шлифование за два прохода каретки. Далее процесс повторяется.

Использование изобретения позволит упростить конструкцию станка. В нем механизм фиксации барабана и механизм на- стройки цилиндров по высоте совмещены в один механизм. Размещение шлифоваль- ных цилиндров на карусели делает станок компактным, станок занимает меньшую

производственную площадь. Уменьшилось энергопотребление станка, так как в любой момент времени шлифование осуществляется только одним цилиндром. Все сказанное позволяет уменьшить стоимость станка. Производительность станка снижается, но станок предназначен для малых предприятий с набольшим объемом производства. Зато станок позволяет повысить качество обработанных поверхностей, так как шлифование осуществляется за двойной ход каретки.

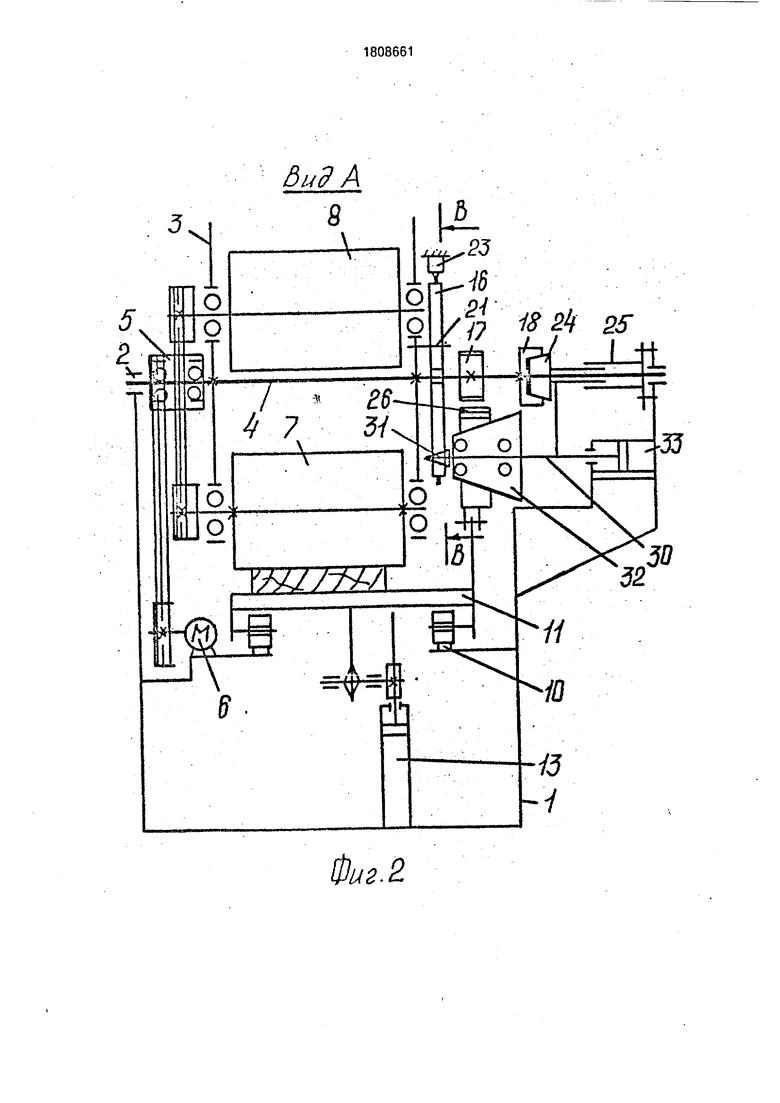

Формул а изобретени я Станок для шлифования древесины, содержащий раму, установленные на ней с возможностью вращения цилиндры для шлифовальной шкурки разной зернистости, средство для перемещения детали и механизм настройки положения цилиндров по высоте, отличающийся тем. нто, с целью упрощения конструкции и уменьшения габаритов, станок снабжен установленной на раме с возможностью поворота каруселью, несущей упомянутые цилиндры, а механизм настройки положения цилиндров по высоте выполнен в виде расположенного на валу карусели с возможностью поворота и фиксации диска с отверстиями, шестерни и сцепной муфты, закрепленных на том же валу, и в виде связанной с приводом осевого перемещения оси с размещенными на ней фиксатором и коническим роликом, предназначенными для взаимодействия соответственно с отверстием диска и пазом рейки, установленной с возможностью зацепления с шестерней и являющейся звеном шарнирного параллелограмм, смонтированного на средстве для перемещения детали и подпружиненного относительно него, при этом упомянутая ось жестко связана со сцепной муфтой.

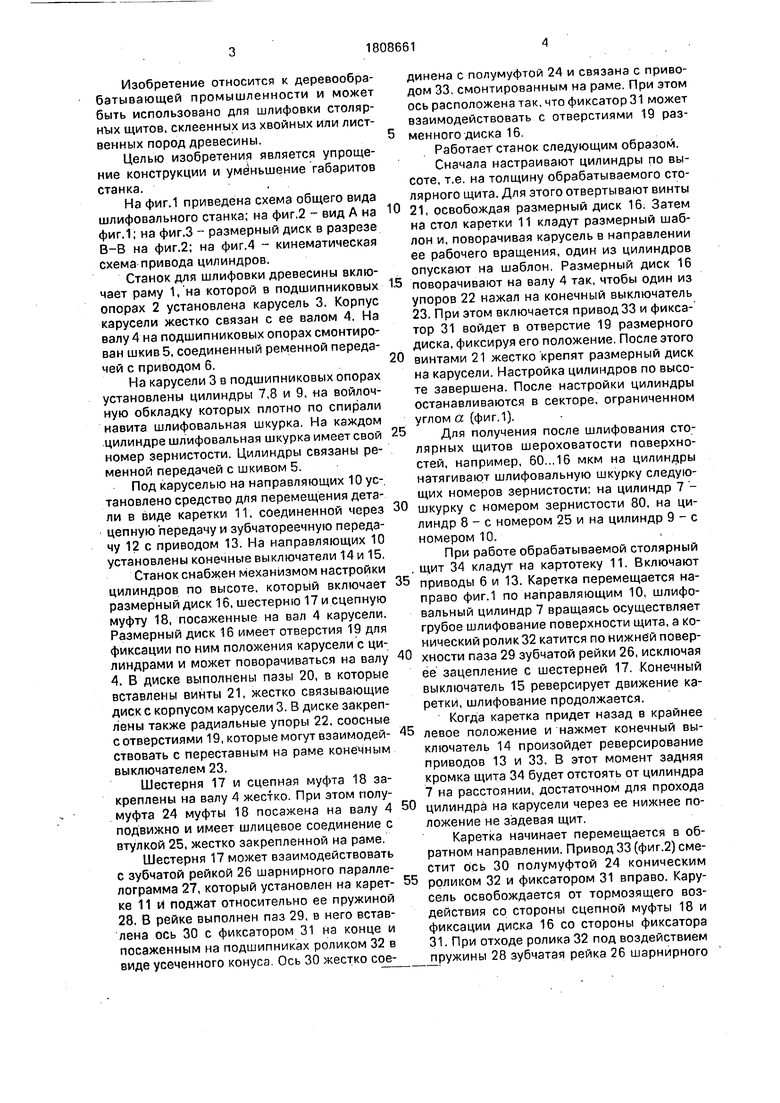

вW A

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО | 1968 |

|

SU231330A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Задняя бабка металлорежущего станка | 1981 |

|

SU975218A1 |

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

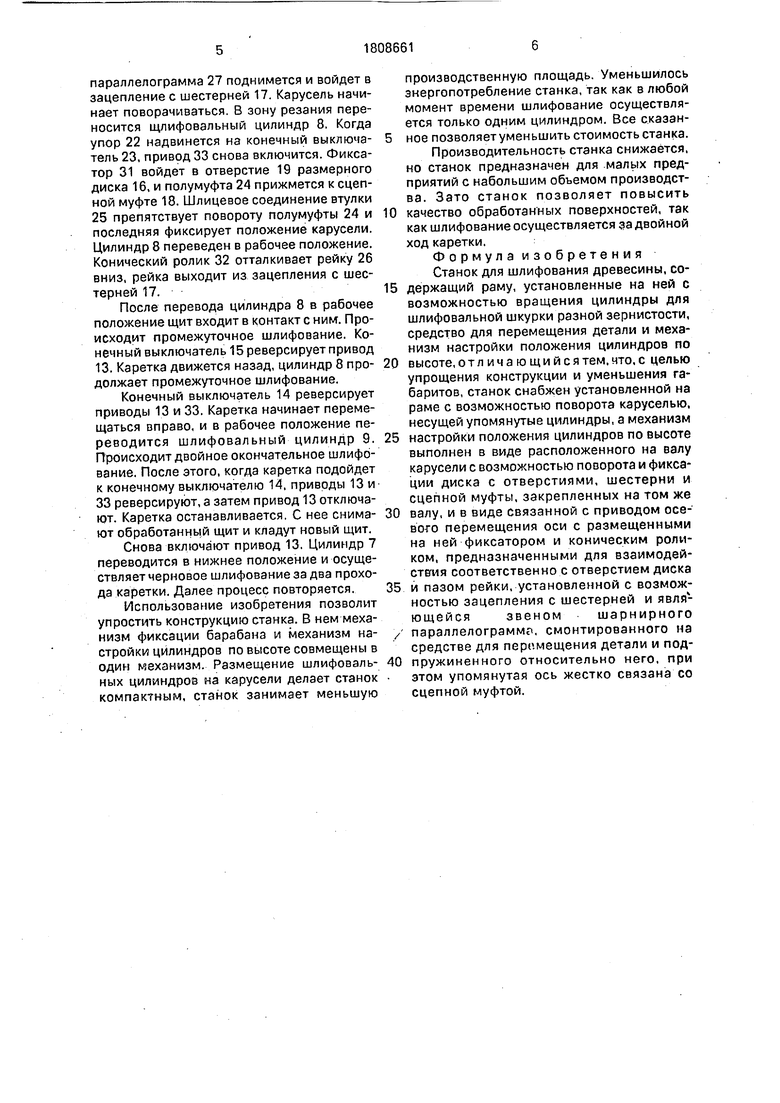

Фиг.2.

2t B

1808661

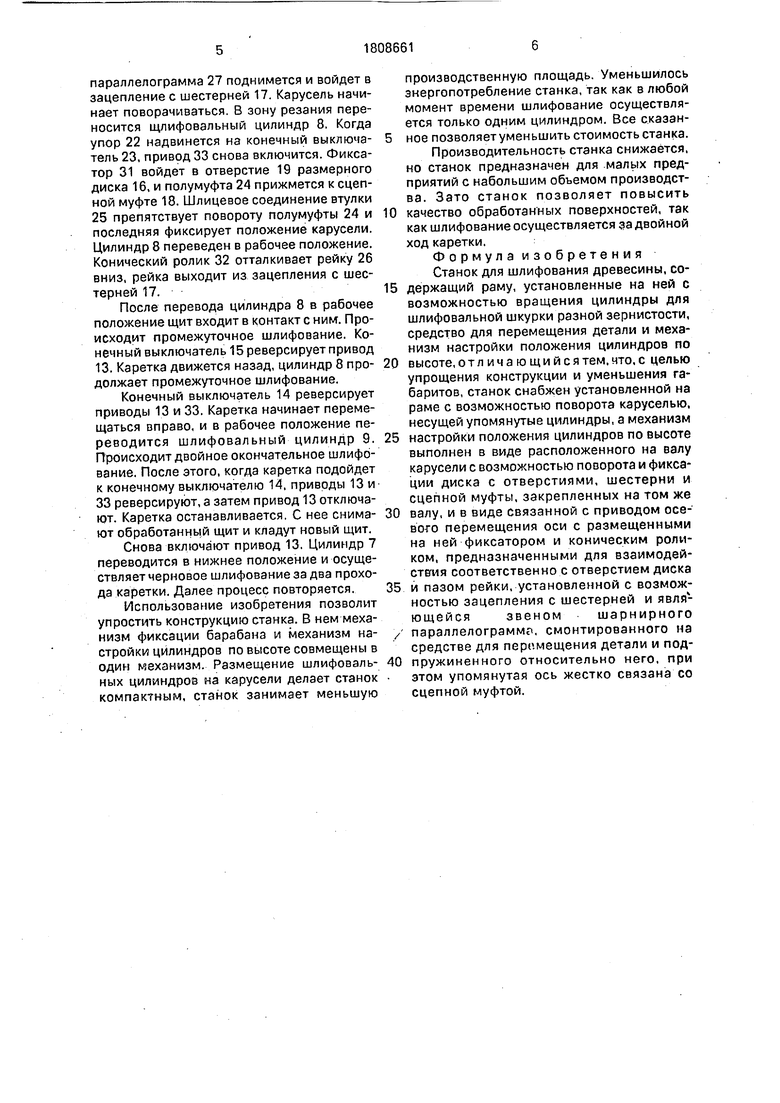

В-В

Фиг.З

Авторы

Даты

1993-04-15—Публикация

1991-06-04—Подача