Изобретение относится к сварке, в частности к прочностным испытаниям, и может быть использовано при определении сопротивляемости металла шва при многопроходной сварке к образованию холодных трещин.

Целью изобретения является расширение технологических возможностей за счет обеспечения возможности испытаний сварных швов при многопроходной сварке.

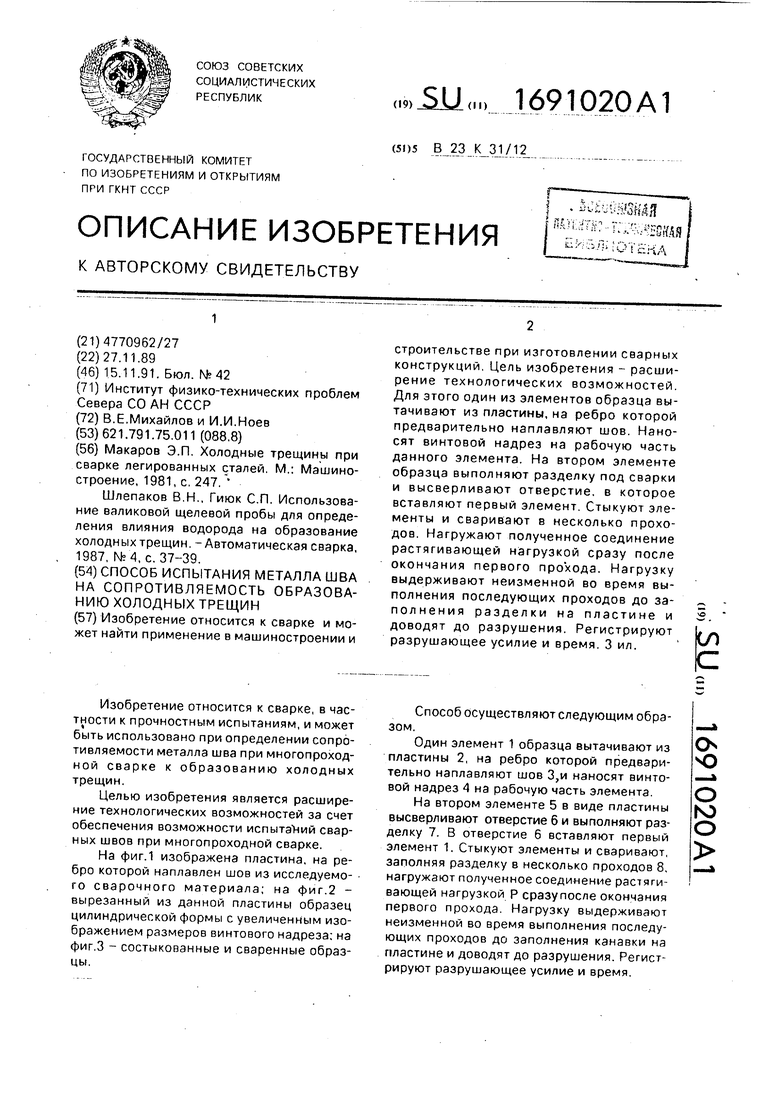

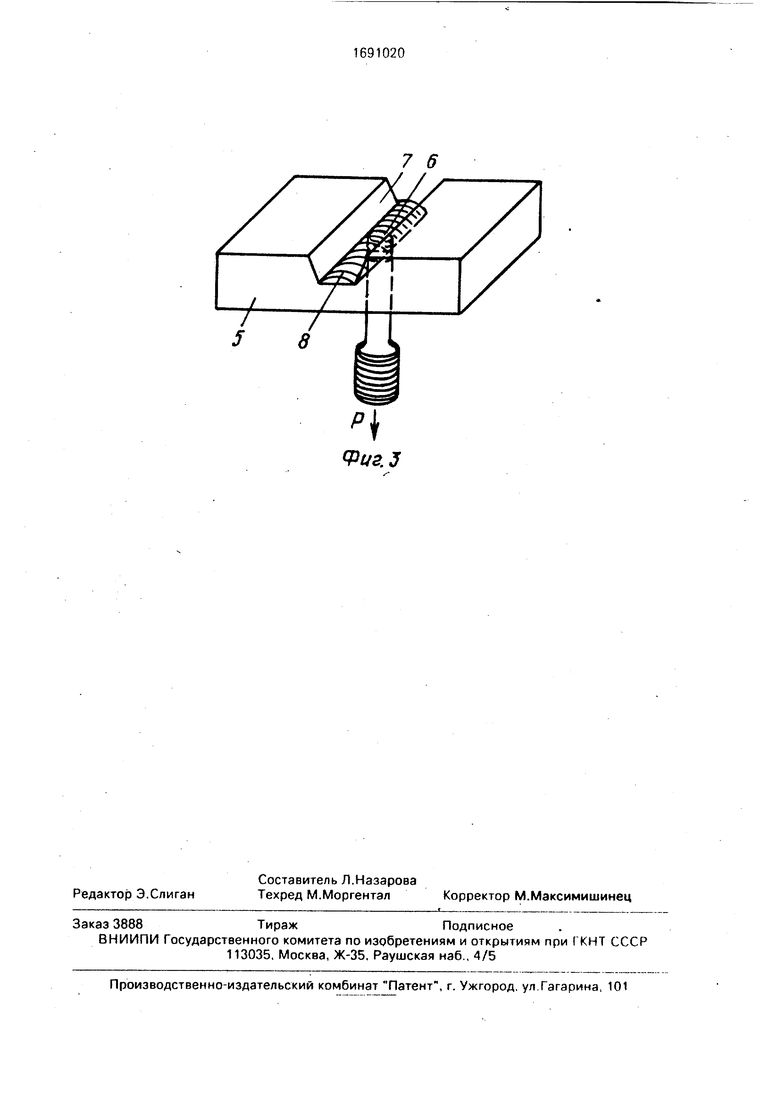

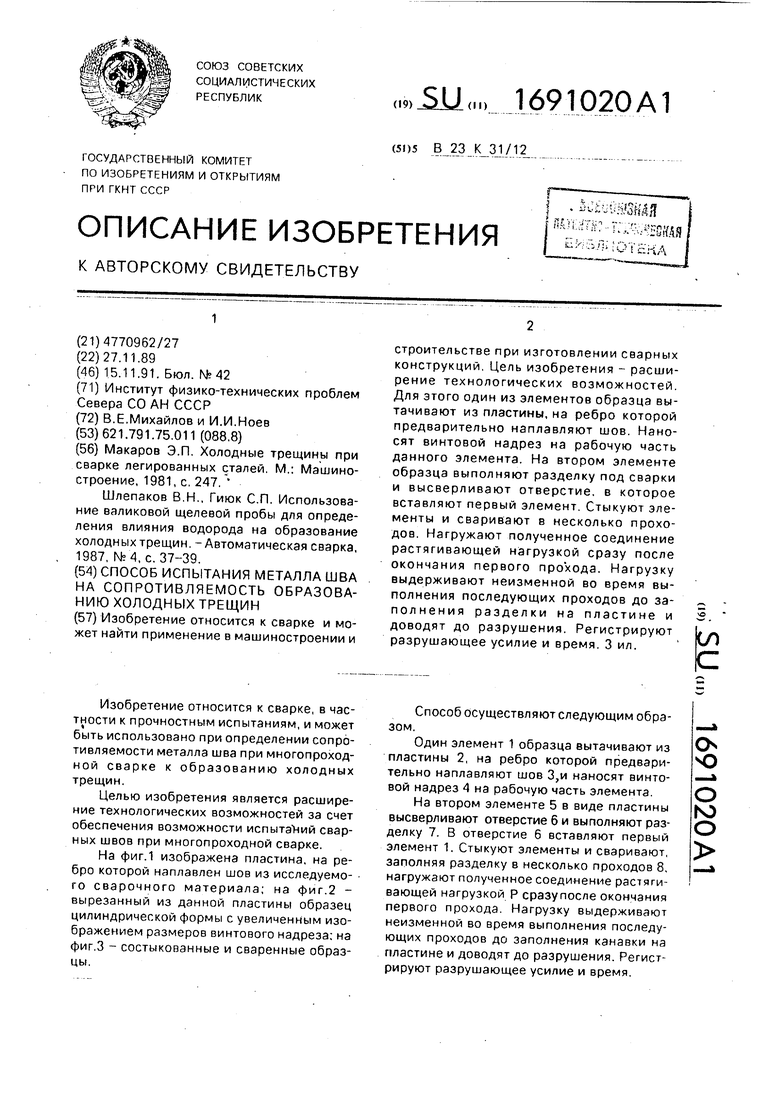

На фиг.1 изображена пластина, на ребро которой наплавлен шов из исследуемого сварочного материала; на фиг.2 - вырезанный из данной пластины образец цилиндрической формы с увеличенным изображением размеров винтового надреза: на фиг.З - состыкованные и сваренные образцы.

Способ осуществляют следующим образом.

Один элемент 1 образца вытачивают изО

пластины 2, на ребро которой предвари-SO

тельно наплавляют шов 3,и наносят винто--

вой надрез 4 на рабочую часть элемента.(

На втором элементе 5 в виде пластиныKJ

высверливают отверстие 6 и выполняют раз-ЈS

делку 7. В отверстие 6 вставляют первый

элемент 1. Стыкуют элементы и сваривают,

заполняя разделку в несколько проходов 8,- нагружают полученное соединение растягивающей нагрузкой Р сразупосле окончания первого прохода. Нагрузку выдерживают неизменной во время выполнения последующих проходов до заполнения канавки на пластине и доводят до разрушения. Регистрируют разрушающее усилие и время.

П р и м е р. На пластину из стали 14Х2ТМР размером 12x100x100 мм, на грани шириной 12 мм, наплавили шов электродом марки УОНИ-13/15 диаметром 5 мм. Режим сварки: ICB 200A, UA30B, Vce 13,5 м/ч, где ICB - сварочный ток, Уд - напряжение дуги, VCB - скорость сварки. Затем из пластины изготовили б элементов-стержней с диаметром рабочей части 8 мм. В верхней части образцов, состоящей из наплавленно- го металла, нарезали винтовой надрез глубиной 0,5 мм, радиусом закругления в вершине надреза 0,1 мм, углом раскрытия 40, шагом резьбы 1 мм. Противоположный конец каждого стержня имел стандартную резьбу М12. Стержни вставляли в отверстие е центре пластины из стали Ст 3 сп размером 100x150x30 мм и по оси симметрии наплавляли шов электродами марки УОНИ-13/45 диаметром 5 мм, Режим свар- ки такой же, как при наплавке на ребро пластины из стали 14Х2ГМР, Электроды при этом прокаливали при 480°С в течение 2 ч. Максимальное разрушающее напряжение образцов при данном режиме сварки составило 350 МПа.

Использование способа испытания металла шва на сопротивляемость образованию холодных трещин при многопроходной сварке обеспечивает по сравнению с изве- стными способами повышение и точность оценки сопротивляемости многопроходных швов образованию холодных трещин, уменьшение расхода основного и сварочного материалов. Использование образца ци-

линдрической формы с винтовым надрезом позволяет получить сварной шов повышенной жесткости и в результате повысить точность измерения сопротивляемости металла шва против образования холодных трещин.

Формула изобретения Способ испытания металла шва на сопротивляемость образованию холодных трещин, при котором изготавливают цилиндрический стержень из исследуемого материала с резьбовым надрезом, устанавливают его в отверстии пластины, сваривают стержень с пластиной, нагружают полученное соединение растягивающей нагрузкой до разрушения, регистрируют разрушающее усилие и время до разрушения, по которому судят о сопротивляемости образованию холодных трещин,отличающийся тем,что, с целью расширения технологических возможностей за счет обеспечения возможности испытаний сварных швов при многопроходной сварке, цилиндрический стержень вытачивают из пластины, на ребро которой предварительно наплавляют шов, и резьбовой надрез наносят на стержень со стороны этого шва, в пластине с отверстием выполняют разделку кромок под сварку, после установки стержня в отверстие выполняют многопроходную сварку, начинают нагружать полученное соединение после получения первого прохода и выдерживают эту нагрузку постоянной во время выполнения следующих проходов до полного заполнения разделки и до разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания системы внутренних трещиноподобных дефектов | 1988 |

|

SU1539026A1 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Способ испытания на склонность к образованию холодных трещин | 1984 |

|

SU1232442A1 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЫКОВОГО СВАРНОГО СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 2012 |

|

RU2520285C1 |

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛА НА СОПРОТИВЛЯЕМОСТЬ ОБРАЗОВАНИЮ ХОЛОДНЫХ ТРЕЩИН | 1971 |

|

SU308841A1 |

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1989 |

|

SU1708566A1 |

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

Изобретение относится к сварке и может найти применение в машиностроении и строительстве при изготовлении сварных конструкций. Цель изобретения - расширение технологических возможностей. Для этого один из элементов образца вытачивают из пластины,на ребро которой предварительно наплавляют шов. Наносят винтовой надрез на рабочую часть данного элемента. На втором элементе образца выполняют разделку под сварки и высверливают отверстие, в которое вставляют первый элемент. Стыкуют элементы и сваривают в несколько проходов. Нагружают полученное соединение растягивающей нагрузкой сразу после окончания первого прохода. Нагрузку выдерживают неизменной во время выполнения последующих проходов до заполнения разделки на пластине и доводят до разрушения. Регистрируют разрушающее усилие и время. 3 ил. (Л с

Наплабка

Нопйабленный метапл

Фиг.1

Винтовой надрез

Фиг. 2

| Макаров Э.П | |||

| Холодные трещины при сварке легированных сталей | |||

| М.: Машиностроение, 1981, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Шлепаков В.Н., Гиюк С.П | |||

| Использование валиковой щелевой пробы для определения влияния водорода на образование холодных трещин | |||

| -Автоматическая сварка, 1987, №4, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1991-11-15—Публикация

1989-11-27—Подача