Изобретение относится к обработке материалов давлением, в частности к устройствам для прессования сыпучих материалов на горизонтальных гидропневматических молотах с двусторонним ударом.

Цель изобретения - повышение прочности брикета за счет обеспечения равномерного объемного заполнения матрицы и уплотнения материала по длине и высоте брикета и расширение технологических возможностей за счет получения брикетов различной формы.

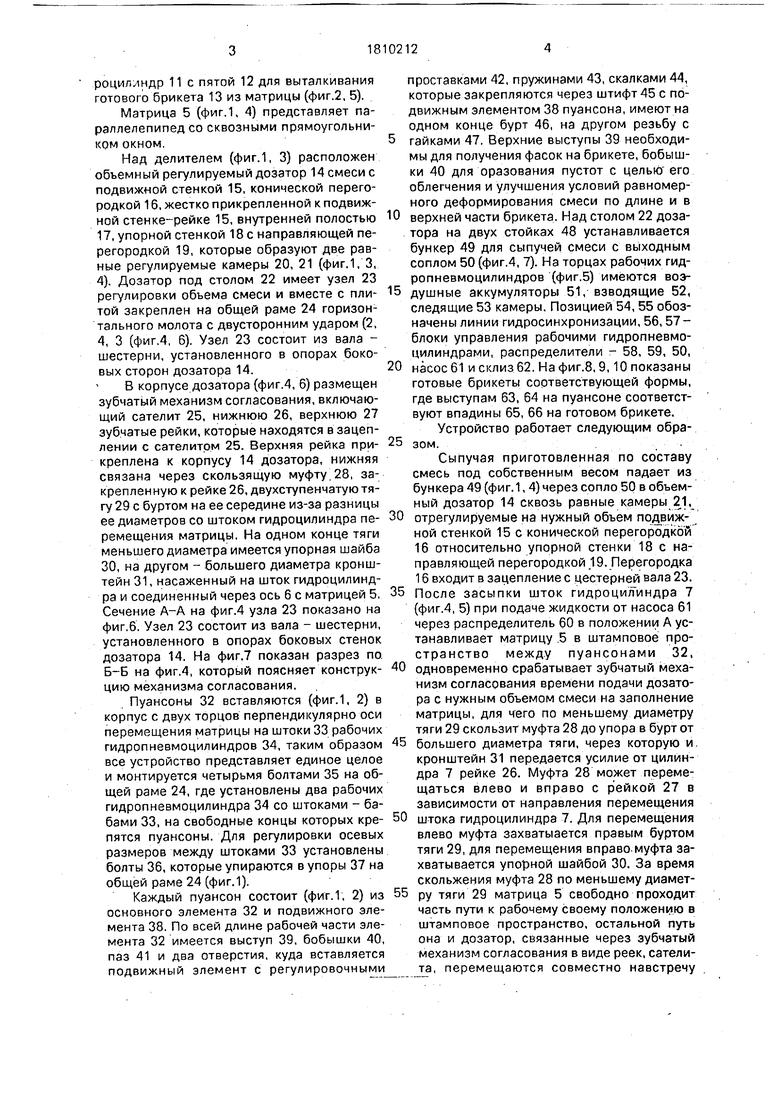

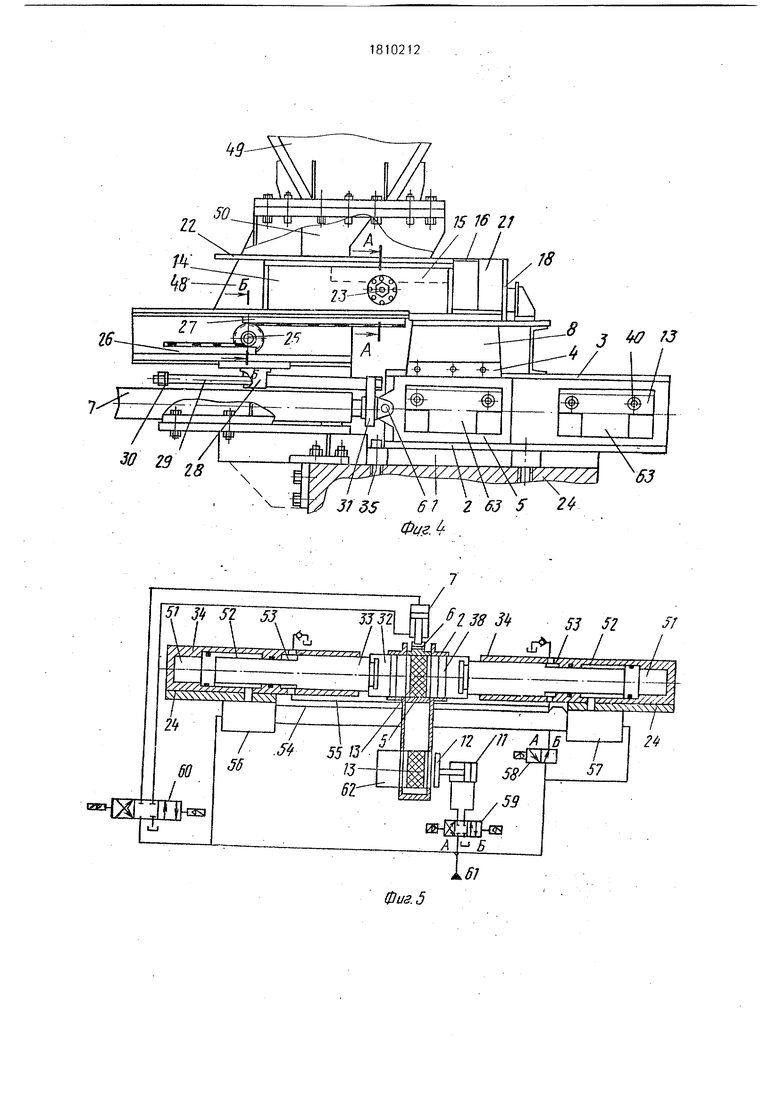

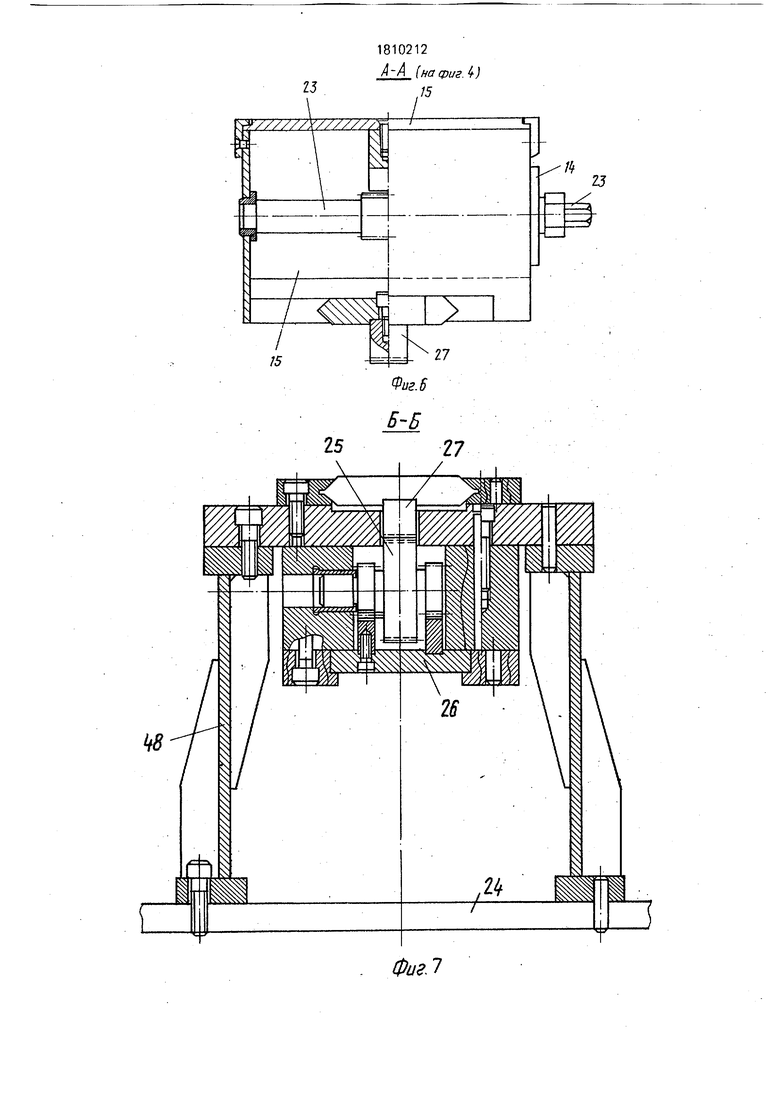

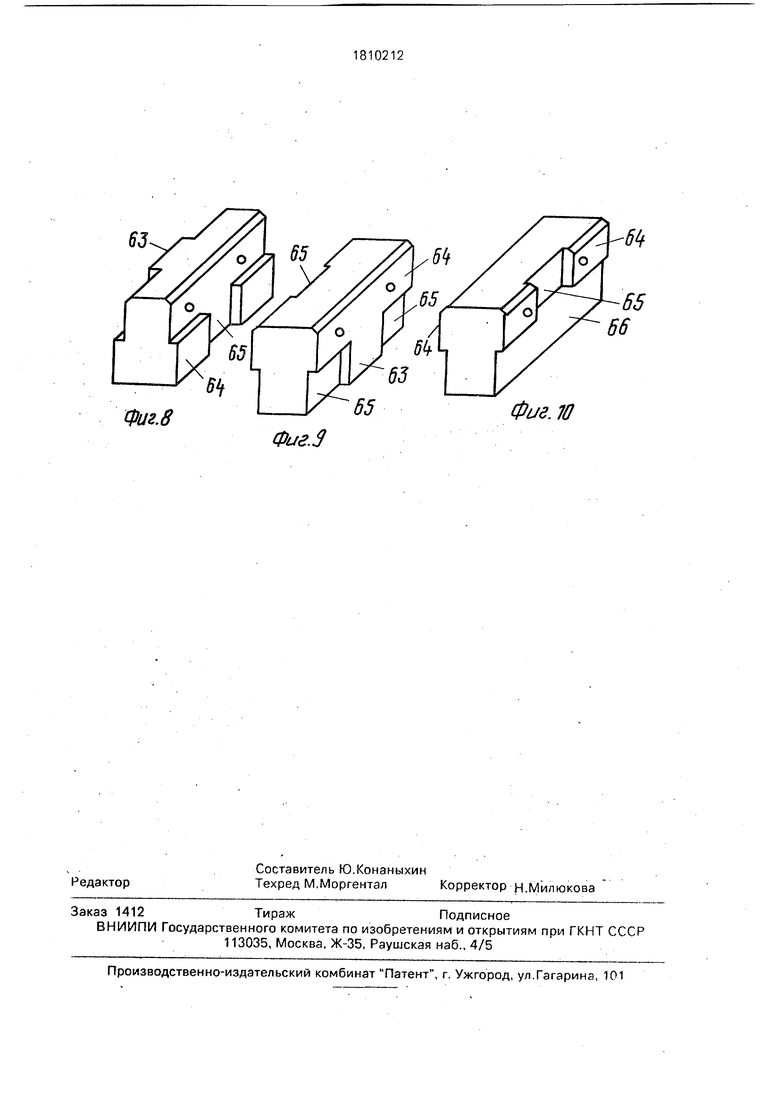

На фиг.1 изображено устройство, общий вид спереди с разрезом по оси переме- щения штоков с пуансонами рабочих гидропневмоцилиндров; на фиг.2 - то же, вид сверху при снятом делителе; на фиг.З - вид сверху на объемный дозатор при снятом бункере; нафиг.4-тоже, вид сбоку; нафиг.5 - схема горизонтального молота с двусторонним ударом и устройством для брикети- рования; на фиг.6 - узел регулировки объема смеси; на фиг.7 - механизм согласования; на фиг.8-10 - брикеты соответствующей-формы.

Устройство состоит из корпуса 1, включающего плиту 2, верхнюю крышку Зс двумя съемными направляющими 4 (фиг.1), матрицы 5, соединенной через ось 6 с гидроцилиндром 7 ее перемещения, конического делителя 8 потока смеси на две равные части, закрепленного на верхней крышке 3 (фиг.1, 2) со скосами 9, которые с направляющими 4 образуют расширяющиеся по дви- жению дозатора к матрице каналы 10 (фиг.З).

Корпус устройства представляет коробчатую форму, на одной стороне которой по оси перемещения матрицы крепится гидроцилиндр ее перемещения, на другом - гидсю

о

кэ кэ

.роцилиндр 11 с пятой 12 для выталкивания готового брикета 13 из матрицы (фиг.2, 5).

Матрица 5 (фиг.1, 4) представляет параллелепипед со сквозными прямоугольником окном.

Над делителем (фиг.1, 3) расположен объемный регулируемый дозатор 14 смеси с подвижной стенкой 15, конической перегородкой 16, жестко прикрепленной к подвижной стенке-рейке 15, внутренней полостью 17, упорной стенкой 18 с направляющей перегородкой 19, которые образуют две равные регулируемые камеры 20, 21 (фиг.1, 3, 4). Дозатор под столом 22 имеет узел 23 регулировки объема смеси и вместе с плитой закреплен на общей раме 24 горизонтального молота с двусторонним ударом (2, 4, 3 (фиг.4, 6). Узел 23 состоит из вала - шестерни, установленного в опорах боковых сторон дозатора 14.

В корпусе дозатора (фиг.4, 6) размещен зубчатый механизм согласования, включающий сателит 25, нижнюю 26, верхнюю 27 зубчатые рейки, которые находятся в зацеплении с сателитрм 25. Верхняя рейка прикреплена к корпусу 14 дозатора, нижняя связана через скользящую муфту 28, закрепленную к рейке 26, двухступенчатую тягу 29 с буртом на ее середине из-за разницы ее диаметров со штоком гидроцилиндра перемещения матрицы. На одном конце тяги меньшего диаметра имеется упорная шайба 30, на другом - большего диаметра кронштейн 31, насаженный на шток гидроцилиндра и соединенный через ось 6 с матрицей 5, Сечение А-А на фиг.4 узла 23 показано на фиг.6. Узел 23 состоит из вала - шестерни, установленного в опорах боковых стенок дозатора 14. На фиг.7 показан разрез по. Б-Б на фиг.4, который поясняет конструкцию механизма согласования.

Пуансоны 32 вставляются (фиг.1, 2) в корпус с двух торцов перпендикулярно оси перемещения матрицы на штоки 33 рабочих гидропневмоцилиндров 34, таким образом все устройство представляет единое целое и монтируется четырьмя болтами 35 на общей раме 24, где установлены два рабочих гидропневмоцилиндра 34 со штоками - бабами 33, на свободные концы которых крепятся пуансоны. Для регулировки осевых размеров между штоками 33 установлены болты 36, которые упираются в упоры 37 на общей раме 24 (фиг.1).

Каждый пуансон состоит (фиг.1, 2) из основного элемента 32 и подвижного элемента 38. По всей длине рабочей части элемента 32 имеется выступ 39, бобышки 40, паз 41 и два отверстия, куда вставляется подвижный элемент с регулировочными

проставками 42, пружинами 43, скалками 44, которые закрепляются через штифт 45 с подвижным элементом 38 пуансона, имеют на одном конце бурт 46, на другом резьбу с

гайками 47. Верхние выступы 39 необходимы для получения фасок на брикете, бобышки 40 для оразования пустот с целью его облегчения и улучшения условий равномерного деформирования смеси по длине и в

0 верхней части брикета. Над столом 22 дозатора на двух стойках 48 устанавливается бункер 49 для сыпучей смеси с выходным соплом 50 (фиг.4, 7). На торцах рабочих гидропневмоцилиндров (фиг.5) имеются воэ5 душные аккумуляторы 51, взводящие 52, следящие 53 камеры. Позицией 54, 55 обозначены линии гидросинхронизации, 56,57- блоки управления рабочими гидропневмо- цилиндрами, распределители - 58, 59, 50,

0 насос 61 и склиз 62. Нафиг.8,9,10 показаны готовые брикеты соответствующей формы, где выступам 63, 64 на пуансоне соответствуют впадины 65, 66 на готовом брикете. Устройство работает следующим об ра5 зом.. .

Сыпучая приготовленная по составу смесь под собственным весом падает из бункера 49 (фиг.1, 4) через сопло 50 в объемный дозатор 14 сквозь равные камеры 21,

0 отрегулируемые на нужный объем подвижной стенкой 15 с конической перегородкой 16 относительно упорной стенки 18 с направляющей перегородкой 19. Перегородка 16 входит в зацепление с цестерней вала 23.

5 После засыпки шток гидроцилиндра 7 (фиг.4, 5) при подаче жидкости от насоса 61 через распределитель 60 в положении А устанавливает матрицу .5 в штамповое пространство между пуансонами 32,

0 одновременно срабатывает зубчатый механизм согласования времени подачи дозатора с нужным объемом смеси на заполнение матрицы, для чего по меньшему диаметру тяги 29 скользит муфта 28 до упора в бурт от

5 большего диаметра тяги, через которую и, кронштейн 31 передается усилие от цилиндра 7 рейке 26. Муфта 28 может перемещаться влево и вправо с рейкой 27 в зависимости от направления перемещения

0 штока гидроцилиндра 7. Для перемещения влево муфта захватыается правым буртом тяги 29, для перемещения вправо, муфта захватывается упорной шайбой 30. За время скольжения муфта 28 по меньшему диамет5 ру тяги 29 матрица 5 свободно проходит часть пути к рабочему своему положению в штамповое пространство, остальной путь она и дозатор, связанные через зубчатый механизм согласования в виде реек, сатели- та, перемещаются совместно навстречу

друг другу, причем дозатор со столом 22 и двумя равными камерами 20, 21, заполненными смесью, имеют большую скорость, чем матрица из-за различных шагов зубчатых реек 26, 27. Отставание дозатора в начале пути и движение его с большей скоростью, чем матрица, в конце пути после их встречи обеспечивает засыпку смеси без потерь непосредственно через делитель 8, равные каналы 10, направленные в торцевые окна матрицы между подвижными элементами 38 пуансонов. В исходном положении перед брикетированием пуансоны 32 разведены (фиг.1). Процесс их взвода осуществляется жидкостью от насоса 61, распределитель 58 в положении Б, блоки управления 56, 57, взводящие камеры 52 (фиг.5). Взвод штоков 33 с пуансонами 32 сопровождается дополнительным сжатием воздуха в аккумуляторах 51 и вытеснением жидкости из следящих камер 53 на слив. Рабочий встречный ход пуансонов, сопровождаемый деформированием смеси в матрице, осуществляется под действием сжатого воздуха в аккумуляторах 51 при гидравлической синхронизации их движения по линиям 54, 55 через блоки управления 56, 57 при положении распределителя 58 в положение А. Возможность перемещения нижней части пуансона - подвижного элемента 38 обеспечивает равномерность заполнения смесью пространства в матрице между пуансонами по высоте и длине матрицы, что вызывает равномерность деформирования смеси в объеме матрицы при рабочем ходе пуансонов навстречу друг другу. Неподвижный относительно штока 33 элемент 32 каждого пуансона является ползушкой всех подвижных рабочих частей машины и ускоренно перемещается в корпусе 1 по плите 2, являющейся верхней и нижней направляющей рабочих частей из- за коробчатой формы корпуса (фиг.1, 2). Обычно устанавливают специальные направляющие призмы между рабочими гид- ропневмоцилиндрами и штамповым пространством, что усложняет конструкцию и увеличивает осевые размеры горизонтальных молотов с двусторонним ударом (1, 3). Начальное положение матрицы 5 между пуансонами 32 и дозатора (камер 20, 21) показано на фиг.4, что соответствует концу заполнения смесью матрицы и началу разгона пуансонов внутрь матрицы для деформирования смеси.

Вначале рабочего хода штоки 33 вместе с элементами 32 пуансонов перемещаются относительно подвижных элементов 38, выбирая зазор - а, затем при увеличении сопротивления со стороны смеси оба

элемента как единое целое ускоренно устремляются к центру неподвижной матрицы, где и происходит двустороннее равномерное деформирование смеси по длине и вы- 5 соте матрицы. В нижних слоях оно обеспечивает перемещение подвижных элементов 38 на меньшем пути деформирования и выдавливанием части смеси вверх матрицы, в верхних слоях за счет большего 0 пути, верхних выступов 39 и бобышек 40. Ширина брикета должна быть меньше или равна ширине матрицы, при этих условиях возможно ее свободное перемещение вместе с брикетом на позицию гидроцилиндра 5 11 выталкивателя (фиг.2, 3).

Конечное положение матрицы находится на позиции 13 гидроцилиндра 11, а дозатора под соплом 50 бункера 49. Совместное перемещение матрицы и дозатора в проти0 воположные стороны осуществляется цилиндром 7 и зубчатым механизмом согласования времени подачи дозатора.

Брикет благодаря предлагаемой конструкции пуансонов (фиг.1) может выполнять5 ся с двумя нижними выступами (фиг.8, 9, 10) по всей его длине при а Ь, с двумя выемками при а b и с ровными боковыми стенками по всей высоте брикета при а Ь. Соответствующие размеры -а, -Ь устанав0 ливаются проставкой 42. Кроме того конструкция пуансонов позволяет получать брикеты различной формы (фиг.8, 9), которые могут укладываться в стену без раствора и крепежа при вхождении выступа

5 одного брикета во впадину другого. На. фиг.8, 9, 10 показаны брикеты соответствующей формы. Если выполняются оба нижних элемента 38 пуансонов с выступами 64 на половину высоты пуансона (брикета)

0 (фиг.8), то внизу в середине нижнего левого пуансона делается впадина 65, на нижней части правого пуансона соответствующий выступ 63, а вверху на половину высоты пуансона выступ 64 (брикета). Если оба ниж5 них элемента пуансонов выполняются с впадинами 65 (фиг.9), то делается впадина 65 в середине его нижней правой части на половину высоты брикета и выступы 64 (фиг.9, 10). На фиг.8, 9, 10 выступам на пуансонах

0 соответствуют на брикете впадины. После рабочего хода и временной выдержки брикета 13 под давлением воздуха в аккумуляторах 51 (фиг.5, 2, 1) штоки 33 взводятся в исходное положение перед штамповкой, ос5 вобождая матрицу с готовым брикетом 13 для перемещения на позицию гидроцилиндра 11 выталкивателя. При этом подвижный нижний элемент 38 выталкивается к торцу . элемента 32 пуансона под действием пружин 43 вместе со скалками 44, затем они

взводятся вместе, т.к. путь взвода штоков 33 больше расстояния - а в пуансонах. Жидкость от насоса 61 через распределитель 60 в позиции Б подается в поршневую полость гидроцилиндра 7. Полость цилиндра 11 соединяется через распределитель 59 а позиции А с насосом 61, шток с пятой 12 соответствующего профиля брикету выталкивает брикет на склиз 62. После этого через позицию Б того же распределителя 59 жидкость подается в штоковую полость гидроцилиндра 11 и пята 12 выходит из зоны матрицы, которая возвращается в штампо- вое пространство между разведенными пуансонами, где засыпается новой порцией смеси того же объема. Этот процесс осуществляется подачей жидкости через распределитель 60 в позиции А и гидроцилиндр 7. Затем цикл повторяется.

Экономическая эффективность от внедрения изобретения обеспечивается за счет повышения области применения горизонтальных устройств для брикетирования сыпучих материалов при двустороннем-ударе.

Формула изобретения 1. Устройство для брикетирования сыпучих материалов, содержащее смонтированные на раме соосно, друг против друга рабочие гидропневмоцилиндры с пуансонами на конце их штоков, брикетировочный узел с матрицей, гидроцилиндры перемещения матрицы и выталкивания брикета, загрузочный узел, отличающееся тем, что, с целью повышения прочности брикета за счет обеспечения равномерного объемного заполнения матрицы и уплотнения материала по длине и высоте брикета и расширения технологических возможностей за счет получения брикетов различной формы, он снабжен регулируемым объемным дозатором, выполненным в виде емкости с двумя равными камерами переменного сечения, образованными боковыми стенками, упорной торцовой стенкой с направляющей перегородкой и

подвижной стенкой с жестко связанной с ней конической перегородкой, установленной с возможностью изменения ее положения посредством механизма, включающего

закрепленную на подвижной стенке зубчатую рейку и взаимодействующую с ней шестерню, вал которой установлен в опорах боковых стенок, а также закрепленным на оси рабочих гидропневмоцилиндров между

дозатором и матрицей коническим делителем материала на два равных потока, имеющим съемные направляющие, размещенные над рабочими поверхностями пуансонов, при этом дозатор установлен с возможностью возвратно-поступательного встречного матрице перемещения и кинематически связан с гидроцилиндром перемещения матрицы посредством зубчатого механизма, а каждый пуансон выполнен составным из

подвижной и неподвижной частей.

2. Устройство поп.1,отличающее- с я тем, что неподвижная часть пуансона смонтирована на штоке гидропневмоцилин- дра, выполнена с коническим выступом пб

всей длине рабочей поверхности бобышками и пазом, в котором установлена подвижная часть пуансона с возможностью осевого перемещения на размеренных подпружиненных скалках, при этом пуансон снабжен

регулировочными проставками, установленными в упомянутом пазу.

3. Устройство по пп.1 /отличающееся тем, что подвижная часть правого пуансона выполнена с центральным высту- пом, а неподвижная часть левого пуансона

-. с центральной впадиной.

4. Устройство по пп.1 и 2, отличающееся тем, что подвижная часть правого пуансона выполнена с центральной впади- ной, а неподвижная часть левого пуансона - с центральным выступом.

5. Устройство по пп.1 и 2, отличающее с я тем, что неподвижная часть правого пуансона выполнена с центральным вы- стулом, а подвижная часть левого пуансона

-- с центральной впадиной,

Фиг.З

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ДВУСТОРОННИМ СИЛОВЫМ ВОЗДЕЙСТВИЕМ | 2003 |

|

RU2251487C2 |

| Устройство для прессования изделий из порошковых материалов | 1983 |

|

SU1081002A1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

| Устройство для прессования биметаллических изделий из порошков | 1987 |

|

SU1507538A1 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

Сущность изобретения: устройство содержит рабочие гидропневмоцилиндры с пуансонами на штоках, брикетировочный узел с матрицей, гидроцилиндры перемещения матрицы и выталкивания брикета, загрузочный узел, регулируемый объемной дозатор и делитель материала на два равных потока, поступающих в матрицу с ее торцов. Дозатор выполнен в виде емкости с двумя камерами и имеет подвижную торцовую стенку для изменения объема камер. Дозатор установлен с возможностью возвратно-поступательного встречного матрице перемещения от гидроцилиндра .перемещения матрицы. Для этого он кинематически связан с гидроцилиндром посредством зубчатого механизма. Делитель установлен между дозатором и матрицей на оси рабочих гидропневмоцилиндров. Каждый пуансон выполнен составным из подвижной и неподвижной частей. Соответствующая профилировка этих частей и их взаимное положение позволяют получать брикеты различной формы, 4 з.п. ф-лы, 10 ил.

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 0 |

|

SU349459A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1991-02-27—Подача