20 - 9 - 20ГЭ

ел

О

«д ел

оо

00

И:1м (; 1 сиия от моситг и к поргпцчо- вой металлургии, в «lacTviocTn к уст- ройств,-)м для прессовпиип биометалли- чсских изделий из порошков.

Цет,и изг 1ретеиия пвллется повы- uienMc кам( стпл изделий.

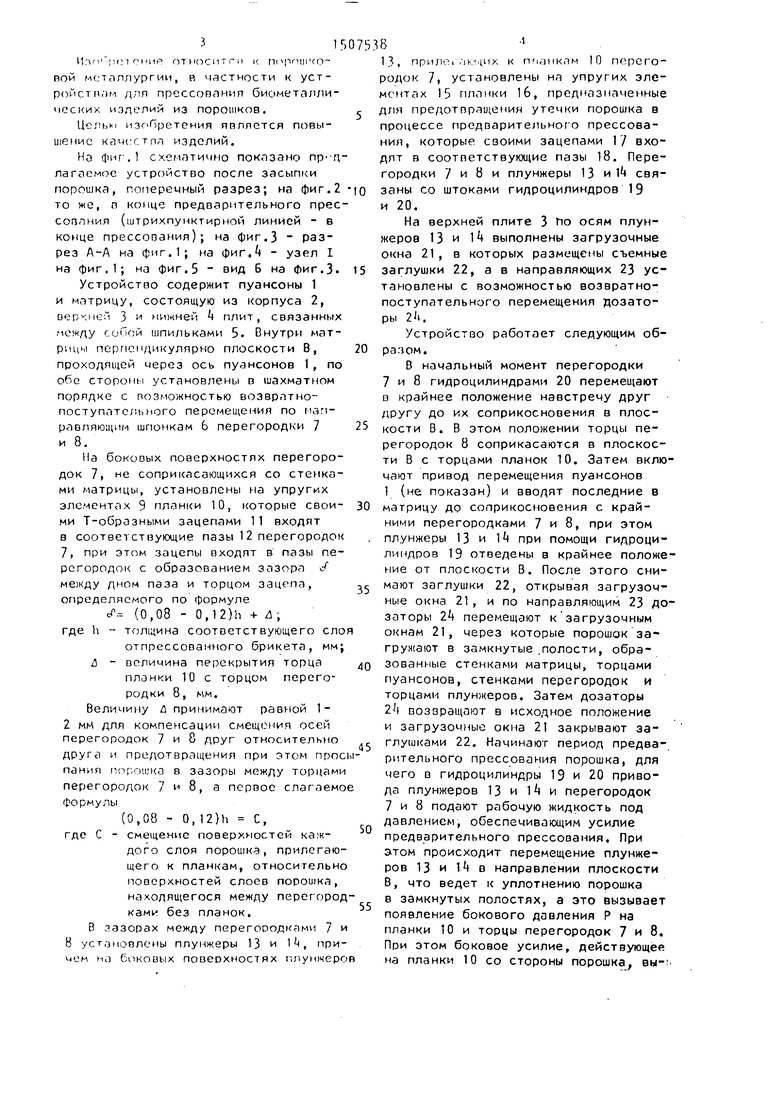

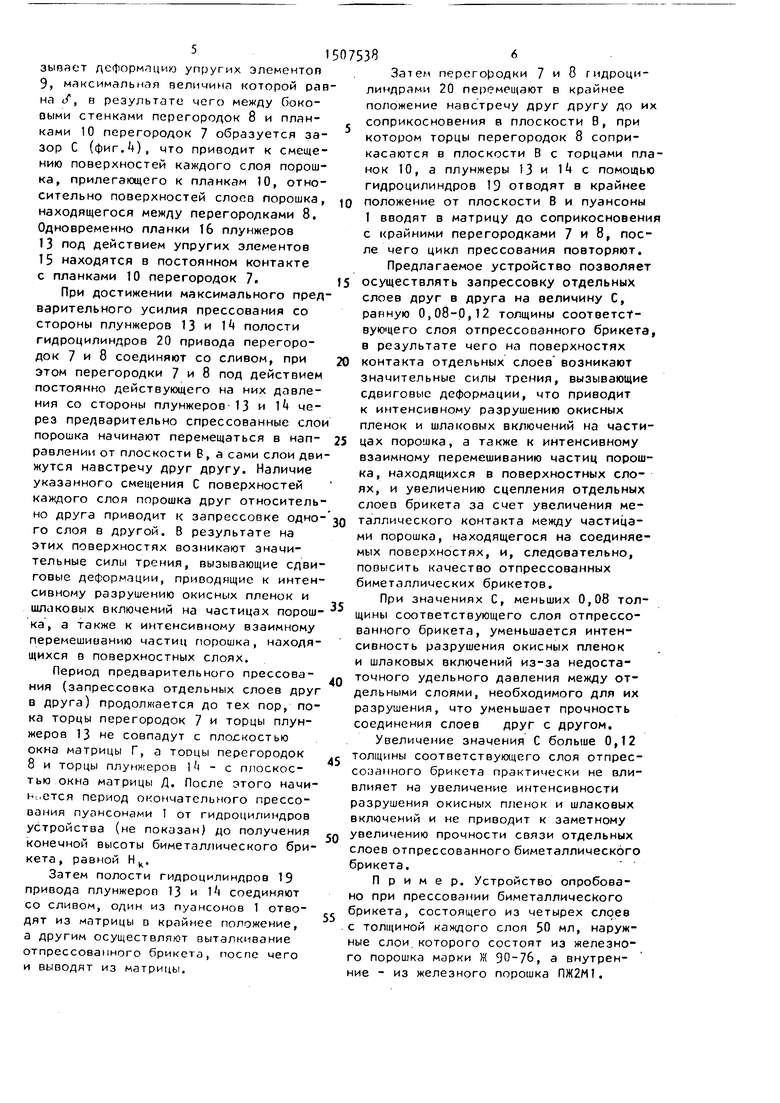

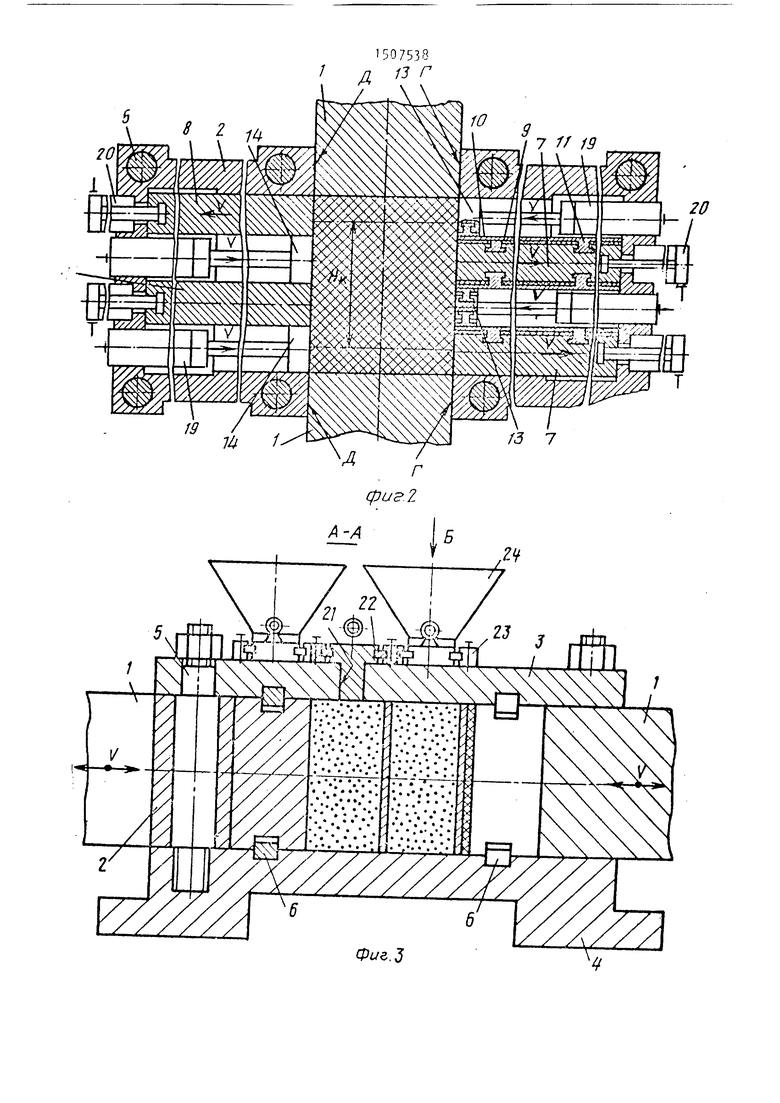

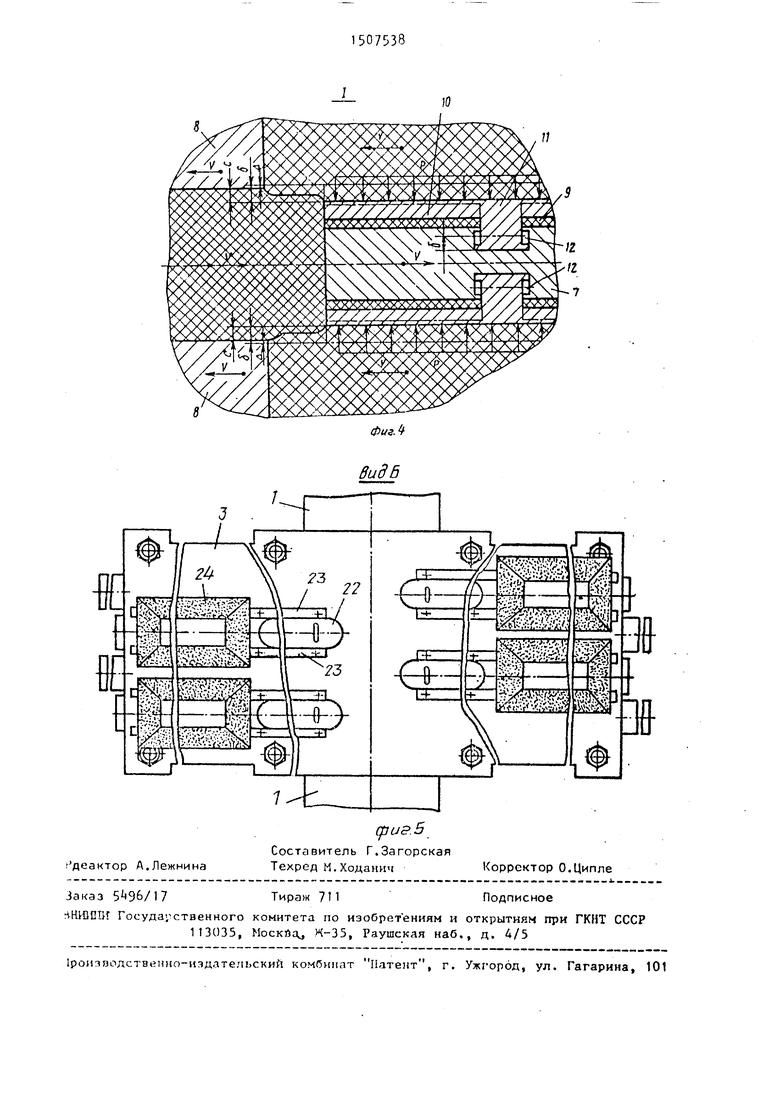

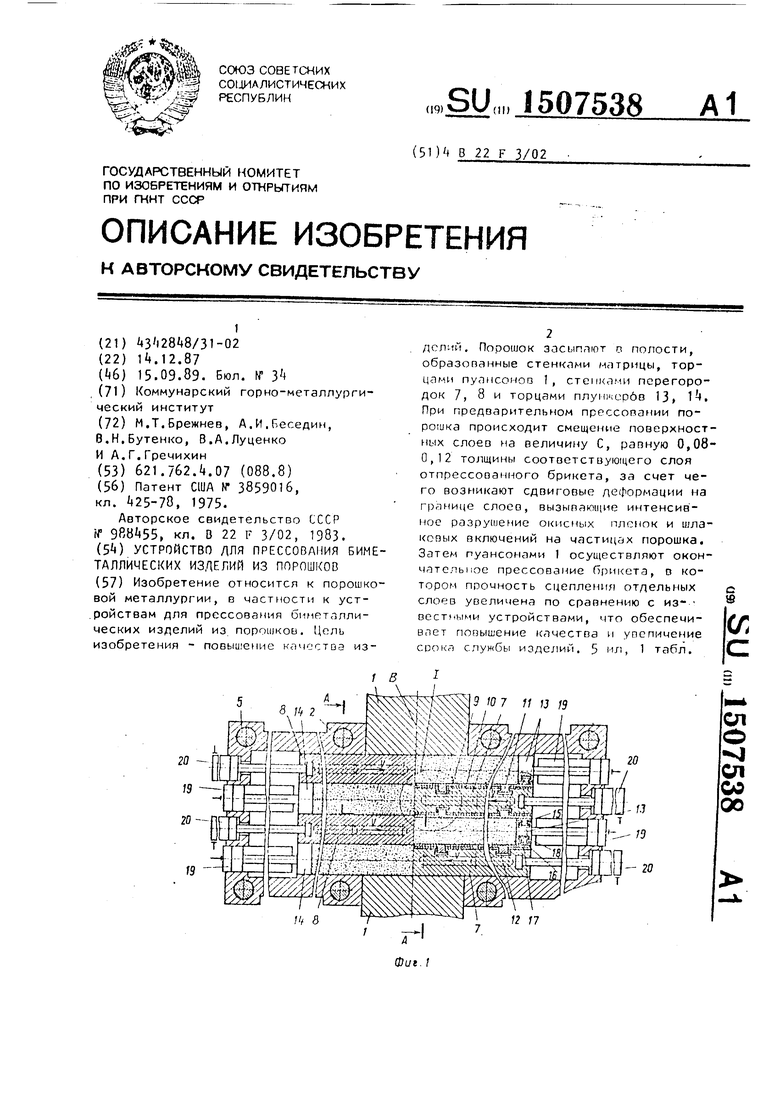

На фиг.1 схематично показано пр.а- лаглемое устройство после засыпки порошка, поперечный разрез; на фиг.2 то же, п конце предварительного прес- совлния (штрихпунктириой линией - в конце прессопанип); на фиг.З разрез А-А на фнг.1; на фиг. - узел I на фиг.1; на фиг.5 вид Б на фиг.З.

Устройство содержит пуансоны 1 и матрицу, состоящую из корпуса 2, оерчней 3 и нижней k плит, связанных между собой шпильками 5. Внутри матрицы перпендикулярно плоскости В, проходящей через ось пуансонов 1, по обе стороны устано злены в шахматном порядке с возможностью возвратно- поступате/UjHoro перемеи ения по направляющим шпонкам 6 перегородки 7 и 8.

На боковых поверхностях перегородок 7, не соприкасающихся со стенками матрицы, установлены на упругих элементах 9 планки 10, которые свои- ми Т-образными зацепами 11 входят в соответствующие пазы 12 перегородок 7, при этом зацепы входят в пазы перегородок с образованием зазо-ра / между дном паза и торцом зацепа, определяемого по формуле

(0,08 - 0,12)h + Л, где h - толщина соответствующего сло

отпрессованного брикета, мм; Л - величина перекрытия торца планки 10 с торцом перегородки 8, мм.

Величину Л принимают равной 1- 2 мм для компенсации смещения осей перегородок 7 и 8 друг относительно друга и предотвращения при этом проспания гчоро .ика в зазоры между торцами перегородок 7 и 8, а первое слагаемо формулы

(0,08 - О,12)h С, где С - смещение поверхностей каждого слоя порошка, прилегающего к планкам, относительно поверхностей слоев nopouma, находящегося между перегородками без планок.

В зазорах между перегородками 7 и 8 установлены плунжеры 13 и 1, примем но боковых поверхностях плунтеро

5

0 5

О

Q

5

5

50

55

13, приле, .-jKi U x к пманклм 10 перегородок 7, установлены на упругих элементах 15 планки 1б, предназначенные дли предотвращения утечки порошка в процессе предварительного прессования, которые своими зацепами Г/ входят в соответствукхцие пазы 18. Перегородки 7 и 8 и плунжеры 13 и 14 связаны со штоками гидроцилиндров 19 и 20.

На верхней плите 3 По осям плунжеров 13 и И выполнены загрузочные окна 21, в которых размещены съемные заглушки 22, а в направляющих 23 установлены с возможностью возвратно- поступательного перемещения дозаторы 2 i.

Устройство работает следующим обра.ч ом,

В начальный момент перегородки 7 и 8 гидроцилиндрами 20 перемещают в крайнее положение навстречу друг другу до их соприкосновения в плоскости В, В этом положении торцы перегородок 8 соприкасаются в плоскости В с торцами планок 10, Затем включают привод перемещения пуансонов 1 (не показан) и вводят последние в матрицу до соприкосновения с крайними перегородками 7 и 8, при этом плунжеры 13 и k при помощи гидроцилиндров 19 отведены в крайнее положение от плоскости В, После этого снимают заглушки 22, открывая загрузочные окна 21, и по направляющим 23 дозаторы 2 перемещают к загрузочным окнам 21, через которые порошок загружают в замкнутые .полости, образованные стенками матрицы, торцами пуансонов, стенками перегородок и торцами плунжеров. Затем дозаторы 2 t оозаращают в исходное положение и загрузочные окна 21 закрывают заглушками 22. Начинают период предварительного прессования порошка, для чего в гидроцилиндры 19 и 20 привода плунжеров 13 и 1 4 и перегородок 7 и 8 подают рабочую жидкость под давлением, обеспечивающим усилие предварительного прессования. При этом происходит перемещение плунжеров 13 и I в направлении плоскости В, что ведет к уплотнению порошка в замкнутых полостях, а это вызывает появление бокового давления Р на планки 10 и торцы перегородок 7 и 8. При этом боковое усилие, действующее на планки 10 со стороны порошка вы 1507538и

зываст деформацию упругих элементоп Затем перегородки 7 и 8 гидроци- 9, максимальная велимина которой рав- линдрами 20 перемещают в крайнее на сГ, в результате чего между GOKO- положение навстречу друг другу до их оыми стенками перегородок 8 и план- , соприкосновения в плоскости В, при

ками 10 перегородок 7 образуется за- зор С (фиг.), что приводит к смещению поверхностей каждого слоя порошка, прилегающего к планкам 10, относительно поверхностей слоев порошка, Q находящегося между перегородками 8, Одновременно планки 16 плунжеров 13 под действием упругих элементов 15 находятся в постоянном контакте с планками 10 перегородок 7. 15

При достижении максимального предварительного усилия прессования со стороны плунжеров 13 и 1 полости гидроцилиндров 20 привода перегородок 7 и 8 соединяют со сливом, при 20 этом перегородки 7 и 8 под действием постоянно действующего на них давления со стороны плунжеров-13 и И через предварительно спрессованные слои порошка начинают перемещаться в нап- 25 равлении от плоскости В, а сами слои движутся навстречу друг другу. Наличие указанного смещения С поверхностей каждого слоя порошка друг относителькотором торцы перегородок 8 соприкасаются в плоскости В с торцами планок 10, а плунжеры 13 и с помощью гидроцилиндров 19 отводят в крайнее положение от плоскости В и пуансоны 1 вводят в матрицу до соприкосновения с крайними перегородками 7 и 8, после чего цикл прессования повторяют.

Предлагаемое устройство позволяет осуществлять запрессовку отдельных слоев друг в друга на величину С, равную 0,08-0,12 толщины соответствующего слоя отпрессооанного брикета, в результате чего на поверхностях контакта отдельных слоев возникают значительные силы трения, вызывающие сдвиговые деформации, что приводит к интенсивному разрушению окисных пленок и шлаковых включений на частицах порошка, а также к интенсивному взаимному перемешиванию частиц порошка, находящихся в поверхностных слоях, и увеличению сцепления отдельных слоев брикета за счет увеличения ме Затем перегородки 7 и 8 гидроци- линдрами 20 перемещают в крайнее положение навстречу друг другу до их соприкосновения в плоскости В, при

котором торцы перегородок 8 соприкасаются в плоскости В с торцами планок 10, а плунжеры 13 и с помощью гидроцилиндров 19 отводят в крайнее положение от плоскости В и пуансоны 1 вводят в матрицу до соприкосновения с крайними перегородками 7 и 8, после чего цикл прессования повторяют.

Предлагаемое устройство позволяет осуществлять запрессовку отдельных слоев друг в друга на величину С, равную 0,08-0,12 толщины соответствующего слоя отпрессооанного брикета, в результате чего на поверхностях контакта отдельных слоев возникают значительные силы трения, вызывающие сдвиговые деформации, что приводит к интенсивному разрушению окисных пленок и шлаковых включений на частицах порошка, а также к интенсивному взаимному перемешиванию частиц порошка, находящихся в поверхностных слоях, и увеличению сцепления отдельных слоев брикета за счет увеличения ме

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования многослойных заготовок из порошка | 1985 |

|

SU1284686A1 |

| Способ прессования биметаллических изделий из порошков | 1988 |

|

SU1524967A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Устройство для прессования биметаллических изделий из порошков | 1981 |

|

SU988455A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев | 1982 |

|

SU1026958A1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

Изобретение относится к порошковой металлургии , в частности, к устройствам для прессования биметаллических изделий из порошков. Цель изобретения - повышение качества изделий. Порошок засыпают в полости, образованные стенками матрицы, торцами пуансонов 1, стенками перегородок 7, 8 и торцами плунжеров 13, 14. При предварительном прессовании порошка происходит смещение поверхностных слоев на величину С = 0,08-0,12 толщины соответствующего слоя отпрессованного брикета, за счет чего возникают сдвиговые деформации на границе слоев, вызывающие интенсивное разрушение окисных пленок и шлаковых включений на частицах порошка. Затем пуансонами 1 осуществляют окончательное прессование брикета, в котором прочность сцепления отдельных слоев увеличена по сравнению с известными устройствами, что обеспечивает повышение качества и увеличение срока службы изделий. 5 ил., 1 табл.

го слоя в другой. В результате на этих поверхностях возникают значительные силы трения, вызывающие сдвиговые деформации, приводящие к интенсивному разрушению окисных пленок и

шлаковых включений на частицах порош ка, а также к интенсивному взаимному перемешиванию частиц порошка, находящихся в поверхностных слоях.

Период предварительного прессования (запрессовка отдельных слоев друг в друга) продолжается до тех пор, пока торцы перегородок 7 и торцы плунжеров 13 не совпадут с плох:костью окна матрицы Г, а торцы перегородок 8 и торцы плунжеров 1 - с плоскостью окна матрицы Д. После этого начи- Н;.ется период окончательного прессования пуансонами 1 от гидроцилиндров устройства (не показан) до получения конечной высоты биметаллического брикета, равной Нц.

Затем полости гидроцилиндров 19 привода плунжероп 13 и I l соединяют со сливом, один из пуансонов 1 отводят из матрицы D крайнее положение, а другим осуществляют выталкивание отпрессованного брикета, после чего и выводят из матриць.

. 35

40

но друга приводит к запрессовке одно- д таллического контакта между частицами порошка, находящегося на соединяемых поверхностях, и, следовательно, повысить качество отпрессованных биметаллических брикетов.

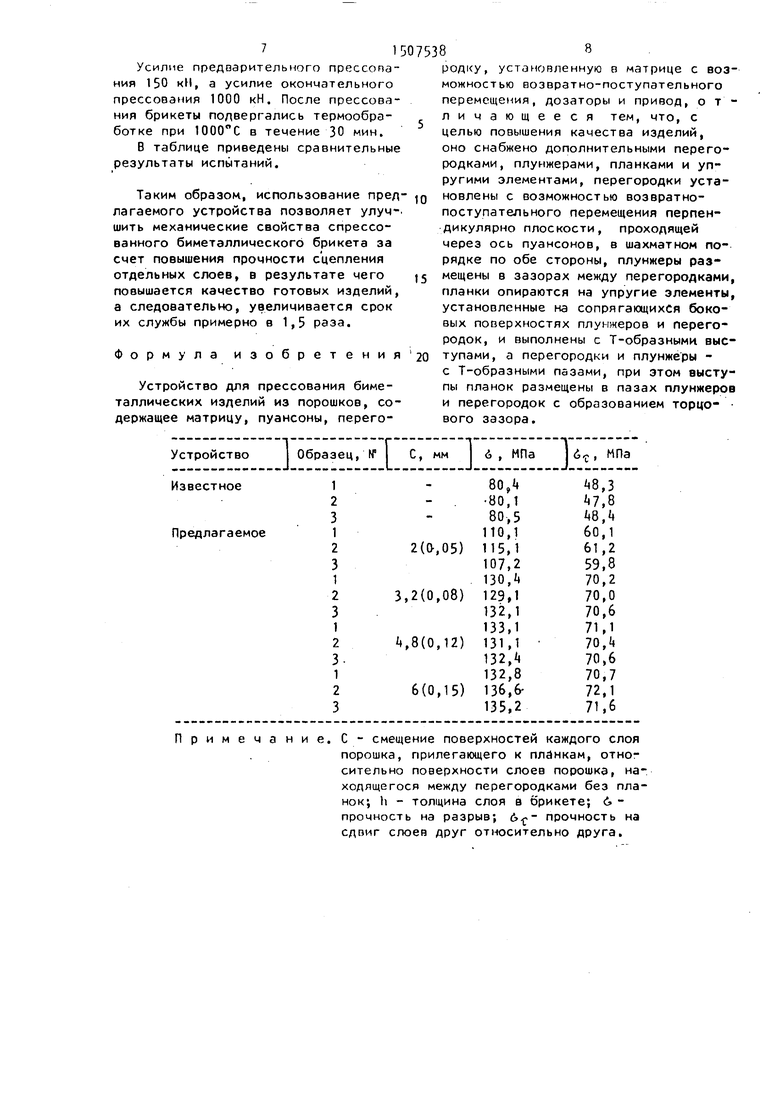

При значениях С, меньших 0,08 толщины соответствующего слоя отпрессованного брикета, уменьшается интенсивность разрушения окиснь1х пленок и шлаковых включений из-за недостаточного удельного давления между отдельными слоями, необходимого для их разрушения, что уменьшает прочность соединения слоев друг с другом.

Увеличение значения С больше 0,12 толщины соответствую1цего слоя отпрес- согзанного брикета практически не вли- влияет на увеличение интенсивности разрушения окисных пленок и шлаковых включений и не приводит к заметному увеличению прочности связи отдельных слоев отпрессованного биметаллического брикета.

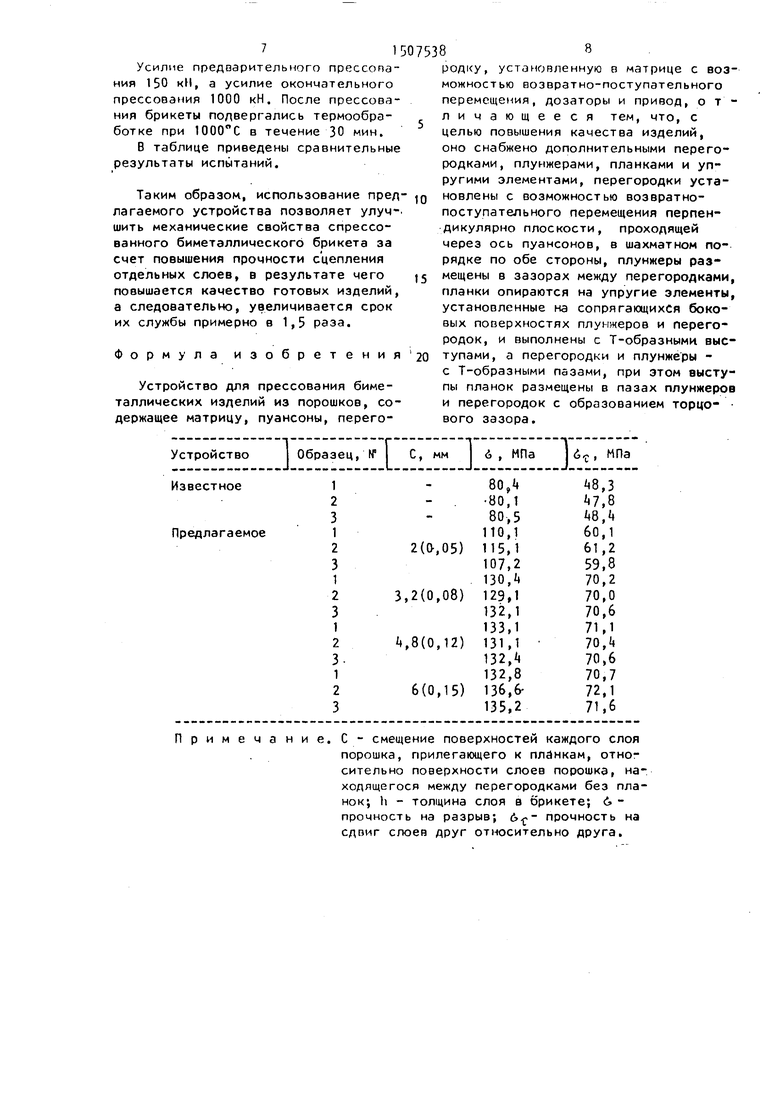

Пример. Устройство опробовано при прессовании биметаллического брикета, состоящего из четырех слоев с толщиной каждого слоя 50 мл, наружные слои.которого состоят из железного порошка марки Ж 90-76, а внутренние - из железного порошка ПЖ2М1.

45

50

55

Усилие предварительного прессопа- ния 150 кН, а усилие окончательного прессования 1000 кН. После прессования брикеты подвергались термообработке при в течение 30 мин.

В таблице приведены сравнительные результаты испытаний.

Таким образок, использование пред латаемого устройства позволяет улучшить механические свойства спрессованного биметаллического брикета за счет повышения прочности сцепления отдельных слоев, в результате чего повышается качество готовых изделий, а следовательно, увеличивается срок их службы примерно в 1,5 раза.

Формула изобретения

Устройство для прессования биметаллических изделий из порошков, содержащее матрицу, пуансоны, перегоУстройство

I Образец, W С, мм f Па I

Примечание,

С - смещение поверхностей каждого слоя порошка, прилегающего к плёнкам, относительно поверхности слоев порошка, находящегося между перегородками без планок; h - толщина слоя в брикете; 6 - прочность на разрыв; прочность на сдвиг слоен друг относительно друга.

родку, установленную в матрице с возможностью возвратно-постунательного перемещения, дозаторы и привод, отличающееся тем, что, с целью повышения качества изделий, оно снабжено дополнительными перегородками, плунжерами, планками и упругими элементами, перегородки установлены с возможностью возвратно- поступательного перемещения перпендикулярно плоскости, проходящей через ось пуансонов, в шахматном порядке по обе стороны, плунжеры размещены в зазорах между перегородками, планки опираются на упругие элементы, установленные на сопрягающихся боковых поверхностях плунжеров и перегородок, и выполнены с Т-образными выступами, а перегородки и плунжеры - с Т-образными пазами, при этом выступы планок размещены в пазах плунжеров и перегородок с образованием торцо- вого зазора.

С I

МПа

lU /

А-А

1507538

j: 13 Г

фа г. г

г

i/e.J

11

ВидЁ

| Патент США К 3859016, кл | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-14—Подача