Изобретение относится к средствам автоматизации и может быть использовано в различных отраслях промышленности.

Цель изобретения - повышение надежности датчика достижения крайнего положения поршня путем исключения появления ложных сигналов при разгерметизации магистралей.

Указанная цель достигается тем, что узел формирования выходного сигнала со- . держит также логический элемент И , дрос- сель с обратным клапаном, замкнутый контур магистралей со встроенными дросселем и двумя обратными клапанами и распределитель, один выход которого сообщен магистралью с полостью опорожнения цилиндра через дроссель с обратным клапаном, а другой выход - с полостью наполнения через замкнутый контур, причем один вход логического элемента И подключен к полости цилиндра в контролируемой точке крайнего положения поршня,

а второй вход - к выходу логического элемента ЗАПРЕТ, прямой вход которого подключен к замкнутому контуру, а инверсный вход - к крайней точке полости опорожнения.

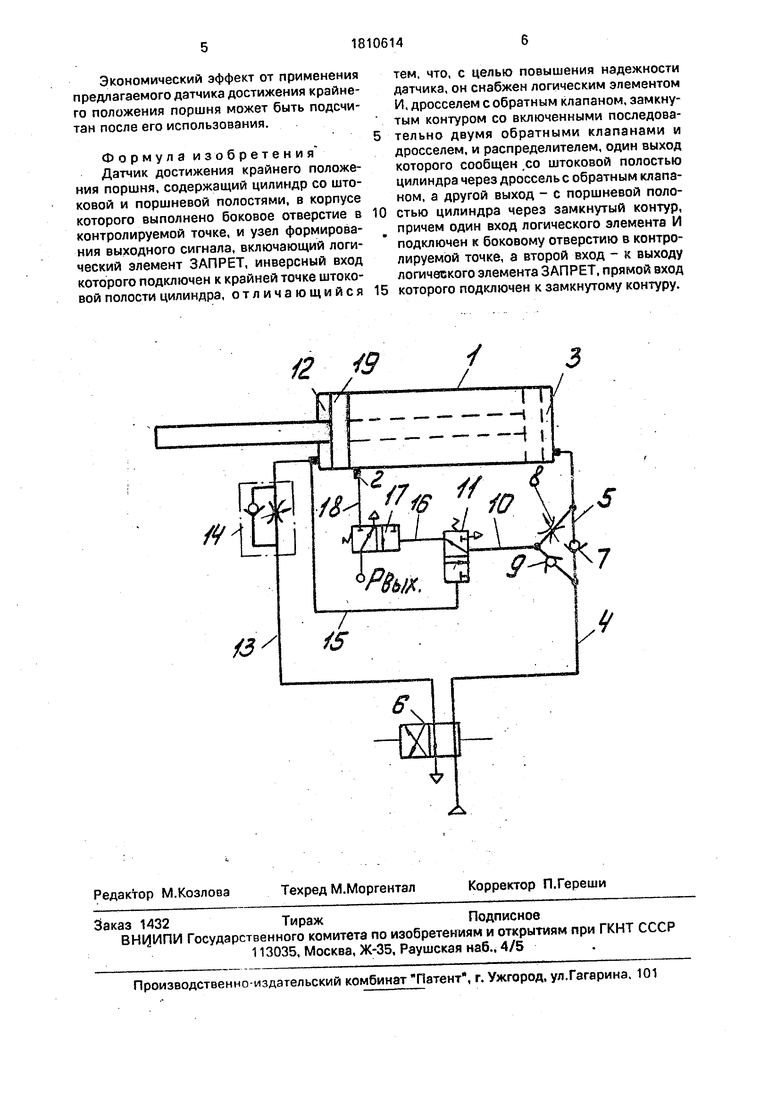

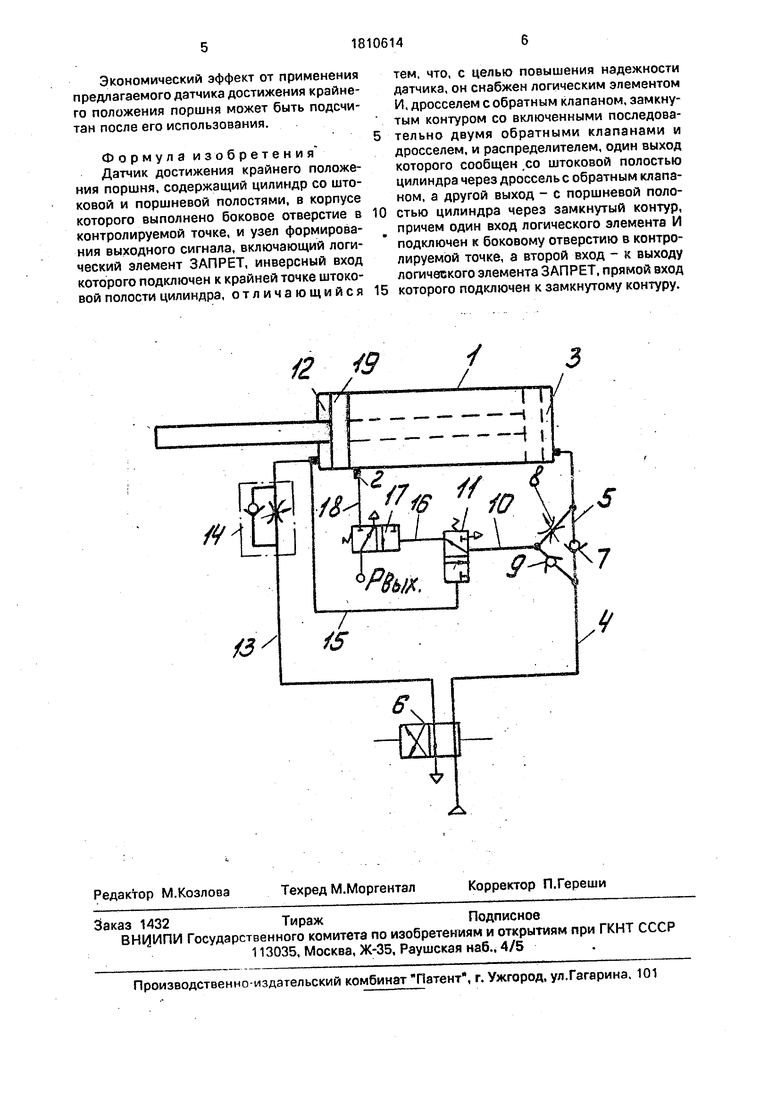

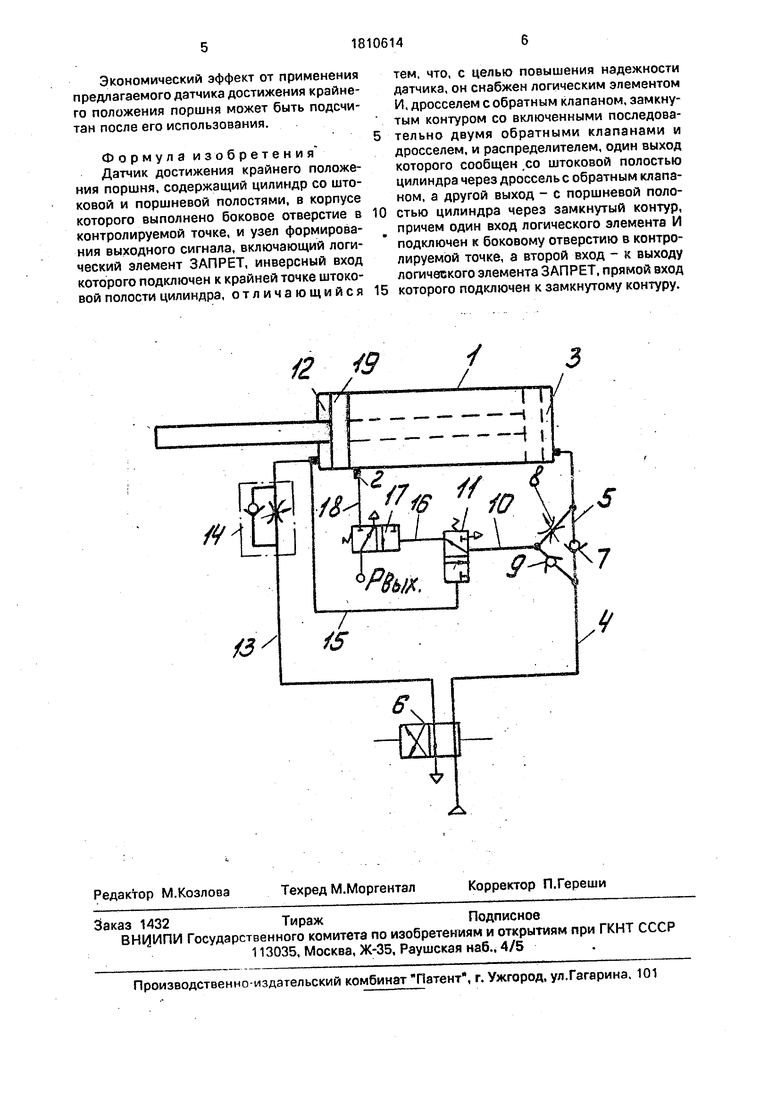

На чертеже приведена схема датчика достижения крайнего положения.

Датчик достижения крайнего положения поршня содержит силовой цилиндр 1 с отверстием 2 в боковой стенке. Бесштоко- вая полость 3 цилиндра 1 сообщена с источ- ником сжатого газа (не показан) магистралью 4 через замкнутый корпус 5 и распределитель 6. Замкнутый контур 5 содержит встроенные последовательно обратный клапан 7, дроссель 8, обратный клапан 9. Кроме того, полость 3 сообщена магистралью 10 с прямым входом логического элемента (например, пневмоклапана) ЗАПРЕТ 11. Штоковая полость 12 цилиндра 1 соединена магистралью 13 через дроссель с обратным клапаном 14 и распределитель 6 с

ел

с

00

О (

Ј

атмосферой. Кроме того, полость 12 сообщена магистралью 15 через магистраль 13 с инверсным входом элемента 11, выход которого сообщен магистралью 16с управляющим входом логического элемента И 17, второй вход которого сообщен магистралью 18 с отверстием 2. В цилиндре 1 расположен поршень 19 со штоком.

Датчик работает следующим образом.

Сжатый воздух из распределителя 6 по магистрали 4 через обратный клапан 7 замкнутого контура 5 поступает в бесштоковую полость 3 силового цилиндра 1, после чего поршень 19 со штоком начинает перемещаться в крайнее левое положение по направлению к отверстию 2. Одновременно сжатый воздух поступает через дроссель 8 по магистрали 10 на прямой вход логического элемента 11. Из штоковой полости 12 сжатый воздух вытесняется поршнем 19 по магистрали 13 через дроссель 14 и распределитель 6 в атмосферу. Одновременно сжатый воздух по магистрали 15 поступает на инверсный (управляющий) вход элемента 11, поддерживая его во включенном состоянии, при этом на выходе элемента 11, а значит, и в магистрали 16 и на управляющем входе логического элемента 17 отсутствует давление сжатого воздуха, поэтому несмотря на то, что сжатый воздух, вытесняемый поршнем 19 из полости 12, поступает через отверстие 2 по магистрали 18 на второй вход элемента 17, на выходе элемента 17 давление сжатого воздуха равно 0 (Рвых. 0). Когда поршень 19 займет крайнее левое положение (шток выдвинут), отверстие 2 окажется за поршнем в бесштоковой полости 3, где устанавливается максимальное давление сжатого воздуха, в то время, как в што: ковой полости 12 давление равно 0. Давление в магистрали 15 и на инверсном входе элемента 11 также устанавливается равным 0, при этом элемент 11 переключается и магистраль 10 соединяется с магистралью 16, а сжатый воздух из магистрали 10 поступает через элемент 11 в магистраль 16 и на управляющий вход элемента 17. Логический элемент 17 переключается, при этом магистраль 18 соединяется с выходом элемента 17. Сжатый воздух из полости 3 цилиндра 1 через отверстие 2 по магистрали 18 через элемент 17 поступает на его выход (Рвых. -1). Обратный ход поршня 19 цилиндра 1 совершится, если переключится распределитель 6, при этом магистраль 4 сообщается с атмосферой, а магистраль 13 сообщается с источником сжатого воздуха. Сжатый воздух по магистрали 13 через обратный клапан дросселя 14 поступает в полость 12. Одновременно сжатый воздух по

магистрали 15 поступает на инверсный вход элемента 11, переключая его. Магистраль 16 сообщается через элемент 11с атмосферой, при этом давление сжатого воздуха на управляющем входе элемента 17 становится равным 0. Элемент 17 переключается, запирая магистраль 18 и сообщая выход с атмосферой (Рвых. 0). При перемещении поршня 19 в крайнее правое положение сжатый воз0 дух из полости 3 по магистрали 4 через дроссель 8, обратный клапан 9 и распределитель 6 выходит в атмосферу. В крайнем правом положении поршень 19 может находится сколь угодно долгое время, при этом маги5 страли 18 и 15 находятся под давлением сжатого воздуха. В случае разгерметизации магистрали 15 появление ложного сигнала на выходе элемента 17 не произойдет, т.к. магистраль 16 соединяется с магистралью

0 10 через элемент 11, а магистраль 10 через обратный клапан-9, магистраль 4 и распределитель 6 сообщена с атмосферой. Наиболее опасный момент с точки зрения появления ложного (преждевременного)

5 сигнала на выходе элемента 17 (Рвых.1) возникает при движении поршня 19 из крайне правого положения в крайне левое, т.е. при движении поршня к контролируемой точке 2. В это время давление в полости 12 и

0 магистрали 15 падает, а давление в полости 3 скачкообразно возрастает.

Дроссель 8 замедляет нарастание давления в магистрали 10, предотвращая пробой сжатого воздуха через элемент 11 в

5 магистраль 16 и на управляющий вход элемента 17, при этом в случае частичной разгерметизации магистрали 15 элемент 11 оказывается в положении, которое называется коротким замыканием, т.е. его вход,

0 выход и атмосферное отверстие сообщаются. Если расход сжатого воздуха по магистрали 10 равен утечкам через атмосферное отверстие элемента 11, то давление в маги- страли 16 равно 0 (РВых.0);

5 Расход в магистрали 10 определяется настройкой дросселя 8. При полной разгерметизации магистрали 15 давление в магистрали 16 нарастает, зато резко падает . давление в полости 12 и магистрали 18, при

0 этом скорость поршня при движении к отверстию 2 возрастает столь же быстро.

Таким образом, конструкция датчика достижения крайнего положения поршня обеспечивает его надежную работу, при

5 этом разгерметизация любой из его магистралей или падение давления в полостях цилиндра в случае быстрого перемещения поршня (быстроходные исполнительные устройства) не приводит к появлению ложного сигнала на выходе датчика.

Экономический эффект от применения предлагаемого датчика достижения крайнего положения поршня может быть подсчитан после его использования.

Формула изобретения Датчик достижения крайнего положения поршня, содержащий цилиндр со што- ковой и поршневой полостями, в корпусе которого выполнено боковое отверстие в контролируемой точке, и узел формирования выходного сигнала, включающий логический элемент ЗАПРЕТ, инверсный вход которого подключен к крайней точке штоко- вой полости цилиндра, отличающийся

тем, что, с целью повышения надежности датчика, он снабжен логическим элементом И, дросселем с обратным клапаном, замкнутым контуром со включенными последовательно двумя обратными клапанами и дросселем, и распределителем, один выход которого сообщен ,со штоковой полостью цилиндра через дроссель с обратным клапаном, а другой выход - с поршневой полостью цилиндра через замкнутый контур, причем один вход логического элемента И подключен к боковому отверстию в контролируемой точке, а второй вход - к выходу логического элемента ЗАПРЕТ, прямой вход

которого подключен к замкнутому контуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильная головка | 1984 |

|

SU1237320A1 |

| Пневмопривод возвратно-поступательного действия с автоматическим реверсированием | 1978 |

|

SU767410A1 |

| Формовочная машина | 1990 |

|

SU1773551A2 |

| Гидравлическая тормозная система транспортного средства | 1981 |

|

SU998176A2 |

| Гидропривод станка | 1986 |

|

SU1359505A1 |

| Установка для деформирования трубчатых заготовок | 1982 |

|

SU1065061A1 |

| Пневматический зарядчик для непатронированных взрывчатых веществ | 1989 |

|

SU1739177A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Пневмопривод | 1989 |

|

SU1665114A1 |

| Сверлильная головка | 1978 |

|

SU854604A2 |

Сущность изобретения: в цилиндре с поршневой и штоковой полостями выполнено боковое отверстие в контролируемой точке. Узел формирования выходного сигнала содержит логический элемент ЗАПРЕТ, инверсный вход которого подключен к крайней точке штоковой полости. Один выход распределителя сообщен с штоковой полостью через дроссель с обратным клапаном другой выход сообщен с поршневой полостью через замкнутый контур. Один вход логического элемента И подключен к боковому отверстию, второй вход - к выходу элемента ЗАПРЕТ, прямой вход которого подключен к замкнутому контуру. 1 ил.

| ДАТЧИК ДОСТИЖЕНИЯ КРАЙНЕГО ПОЛОЖЕНИЯ ПОРШНЯ | 0 |

|

SU332255A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| э | |||

Авторы

Даты

1993-04-23—Публикация

1991-03-25—Подача