Изобретение относится к механосборочному производству, в частности к автоматизации технологических процессов сборки узлов типа вал-втулка, и может быть применено в сборочных автоматах и сборочных робототехнических комплексах.

Цель изобретения - упрощение технологии изготовления устройства и повышение надежности сборки.

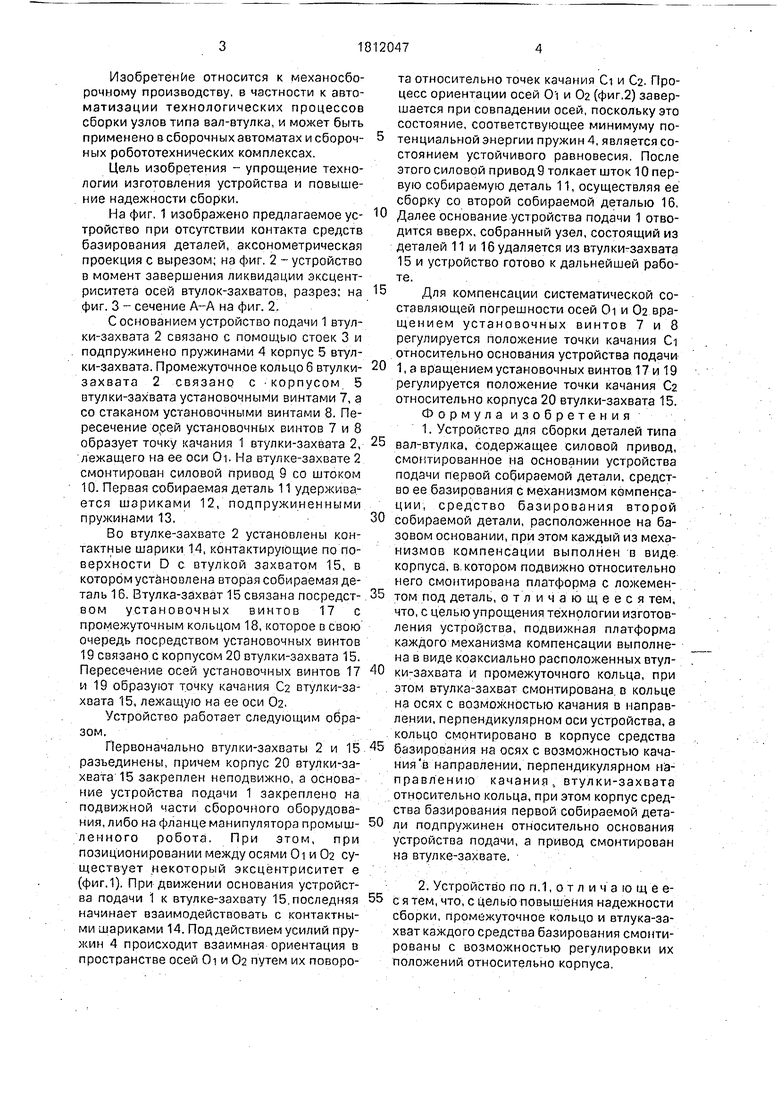

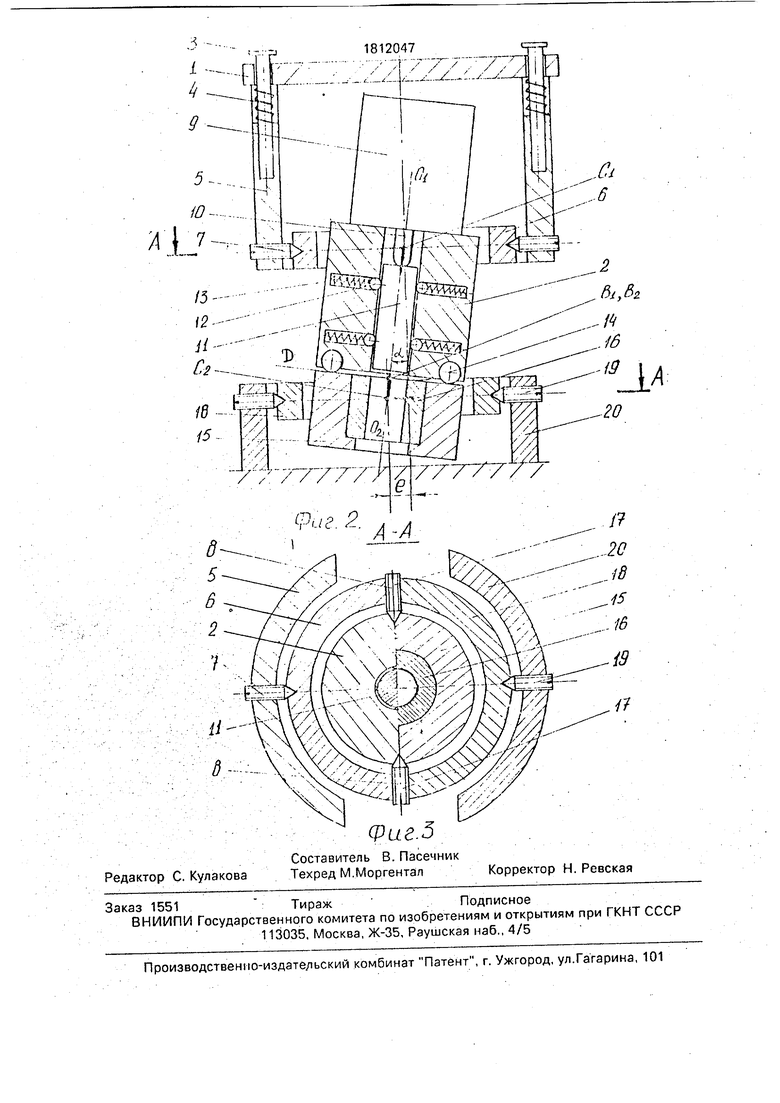

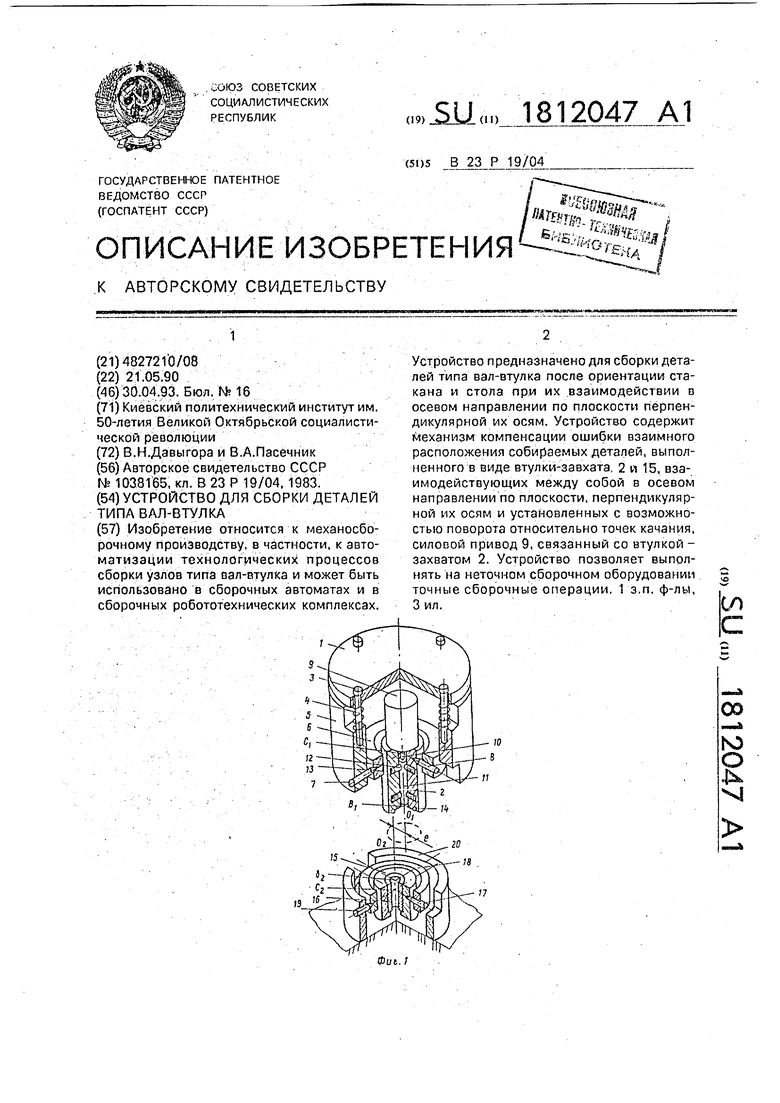

На фиг. 1 изображено предлагаемое устройство при отсутствии контакта средств базирования деталей, аксонометрическая проекция с вырезом; на фиг. 2 - устройство в момент завершения ликвидации эксцентриситета осей втулок-захватов, разрез; на фиг. 3 - сечение А-А на фиг. 2.

С основанием устройство подачи 1 втулки-захвата 2 связано с помощью стоек 3 и подпружинено пружинами 4 корпус 5 втулки-захвата. Промежуточное кольцо б втулки- захвата 2 связано с Корпусом 5 втулки-захвата установочными винтами 7, а со стаканом установочными винтами 8. Пересечение орей установочных винтов 7 и 8 образует точку качания 1 втулки-захвата 2, лежащего на ее оси OL На втулке-захвате 2 смонтирован силовой привод 9 со штоком 10. Первая собираемая деталь 11 удерживается шариками 12, подпружиненными пружинами 13.

Во втулке-захвате 2 установлены контактные шарики 14, контактирующие по поверхности D с втулкой захватом 15, в котором установлена вторая собираемая деталь 16. Втулка-захват 15 связана посредством установочных винтов 17 с промежуточным кольцом 18, которое в свою очередь посредством установочных винтов 19 связано с корпусом 20 втулки-захвата 15. Пересечение осей установочных винтов 17 и 19 образуют точку качания С2 втулки-зз- хоата 15, лежащую на ее оси Оз..

Устройство работает следующим образом.

Первоначально втулки-захваты 2 и 15 разъединены, причем корпус 20 втулки-захвата 15 закреплен неподвижно, а основание устройства подачи 1 закреплено на подвижной части сборочного оборудования, либо на фланце манипулятора промыш- ленного робота. При этом, при позиционировании между осями Oi и 02 существует некоторый эксцентриситет е (фиг.1). При движении основания устройства подачи 1 к втулке-захвату 15, последняя начинает взаимодействовать с контактными шариками 14. Под действием усилий пружин 4 происходит взаимная ориентация в пространстве осей Oi и 02 путем их поворота относительно точек качания Ci и С2. Процесс ориентации осей 01 и 02 (фиг,2) завершается при совпадении осей, поскольку это состояние, соответствующее минимуму потенциальной энергии пружин 4, является состоянием устойчивого равновесия. После этого силовой привод 9 толкает шток 10 первую собираемую деталь 11, осуществляя ее сборку со второй собираемой деталью 16,

Далее основание устройства подачи 1 отводится вверх, собранный узел, состоящий из деталей 11 и 16 удаляется из втулки-захвата 15 и устройство готово к дальнейшей работе.

Для компенсации систематической составляющей погрешности осей Oi и 02 вращением установочных винтов 7 и 8 регулируется положение точки качания Ci относительно основания устройства подачи

1, з вращением установочных винтов17 и 19 регулируется положение точки качания Са относительно корпуса 20 втулки-захвата 15. Формул а изобретения

1. Устройство для сборки деталей типа

вал-втулка, содержащее силовой привод, смонтированное на основании устройства подачи первой собираемой детали, средство ее базирования с механизмом компенсации, средство базирования второй

собираемой детали, расположенное на базовом основании, при этом каждый из механизмов компенсации выполнен в виде корпуса, в.котором подвижно относительно него смонтирована платформа с ложементом под деталь, о тли чающееся тем, что, с целью упрощения технологии изготовления устройства, подвижная платформа каждого механизма компенсации выполнена в виде коаксиально расположенных втулки-захвата и промежуточного кольца, при этом втулка-захват смонтирована. D кольце на осях с возможностью качания в направлении, перпендикулярном оси устройства, а кольцо смонтировано в корпусе средства

базирования на осях с возможностью качания в направлении, перпендикулярном направлению качания, втулки-захвата относительно кольца, при этом корпус средства базирования первой собираемой детали подпружинен относительно основания устройства подачи, а привод смонтирован на втулке-захвате.

2. Устройство по п.1, о т л и ч a to щ е е- с я тем, что, с целью повышения надежности сборки, промежуточное кольцо и втлука-за- хват каждого средства базирования смонти- рованы с возможностью регулировки их положений относительно корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| Полуавтомат для сборки изделий типа галетных переключателей | 1981 |

|

SU1069971A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1986 |

|

SU1318384A1 |

| Устройство для сборки деталей типа вал-втулка | 1988 |

|

SU1539039A1 |

| Устройство для сборки деталей типа вал-втулка | 1982 |

|

SU1038165A1 |

Изобретение относится к механосборочному производству, в частности, к автоматизации технологических процессов сборки узлов типа вал-втулка и может быть использовано в сборочных автоматах и в сборочных робототехнических комплексах. Устройство предназначено для сборки деталей типа еал-втулка после ориентации стакана и стола при их взаимодействии в осевом направлении по плоскости перпендикулярной их осям. Устройство содержит механизм компенсации ошибки взаимного расположения собираемых деталей, выполненного в виде втулки-завхата. 2 и 15, взаимодействующих между собой в осевом направлении по плоскости, перпендикулярной их осям и установленных с возможностью поворота относительно точек качания, силовой привод 9, связанный со втулкой - захватом 2. Устройство позволяет выполнять на неточном сборочном оборудовании точные сборочные операции. 1 з.п. ф-лы, Зил. ел с

| Устройство для сборки деталей типа вал-втулка | 1982 |

|

SU1038165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1990-05-21—Подача