ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для погрузки навалочных грузов | 1985 |

|

SU1323500A1 |

| Картофелесажалка | 1989 |

|

SU1743423A1 |

| Саморазгружающееся транспортное средство | 1985 |

|

SU1274951A1 |

| Транспортная система с перистальтическим приводом | 1980 |

|

SU992288A1 |

| Машина для очистки картофеля от кожуры | 1932 |

|

SU34855A1 |

| Устройство для пневматической разгрузки емкости | 1980 |

|

SU1017625A1 |

| АГРОМОСТ | 1996 |

|

RU2095951C1 |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| ПНЕВМАТИЧЕСКИЙ ГЕРМЕТИЧНЫЙ ДЕМПФЕР | 1992 |

|

RU2062922C1 |

| Замедлитель железнодорожного транспортного средства | 1990 |

|

SU1759706A1 |

Использование: выгрузка легкоповреждаемых грузов, например клубней картофеля, фруктов, гранулированных материалов и т.п., перевозимых россыпью, из крытых вагонов. Указанная цель достигается тем. что предлагаемое устройство выполнено в виде гибкого шланга, наружная оболочка которого образована резиновыми пневмопривода- ми, подключаемыми по выбору через клапанный механизм к источнику сжатого воздуха, что позволяет изгибать шланг в любом направлении и перемешать его головную часть с захватами к объекту и транспортировать этот объект по внутреннему грузопроводу, образованному резиновыми кольцевыми камерами в форме торов, с помощью которых осуществляется перистальтическое перемещение груза, оказавшегося внутри грузопровода, к его выходному концу. 2 з.п. ф-лы, 12 ил.

Изобретение относится к комбинированным механизмам выгрузки сыпучих грузов, особенно с легкоповреждаемой оболочкой, например клубней картофеля, фруктов, гранулированных материалов и т.п. объектов, перевозимых навалом.

Цель изобретения - повышение эффективности разгрузки сыпучих грузов, особенно легкоповреждаемых.

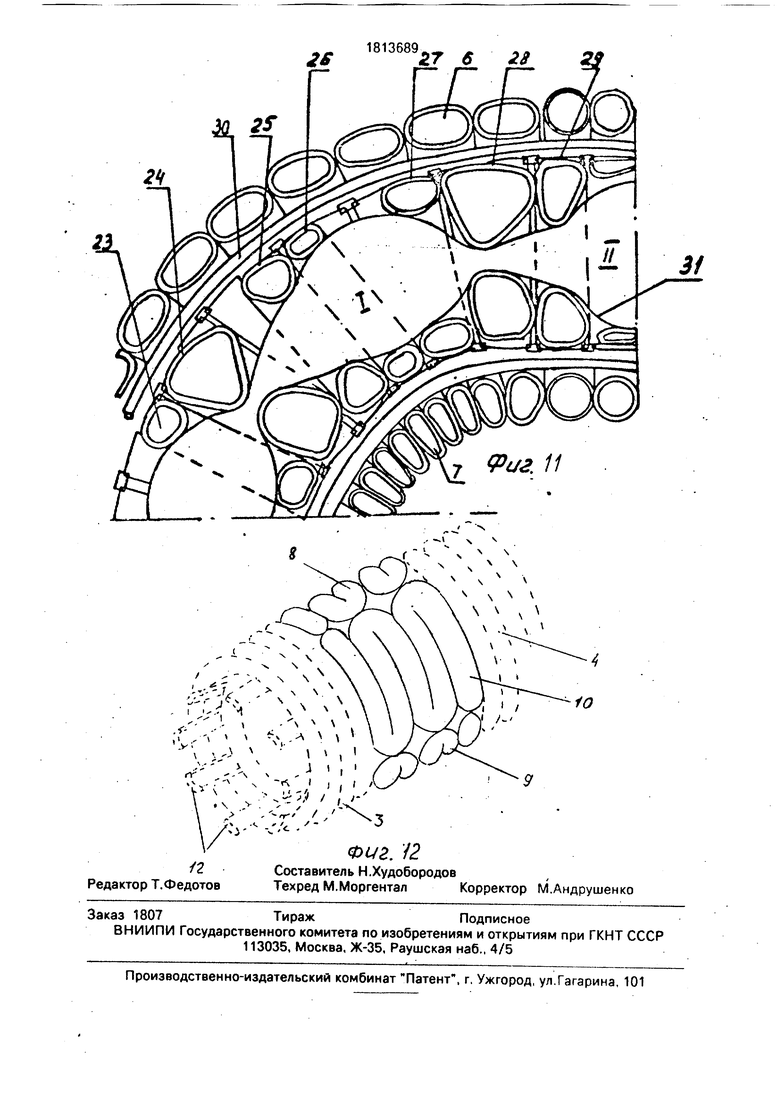

На фиг. 1 изображено предлагаемое устройство в момент перегрузки содержимого железнодорожного вагона в кузов грузовой машины; на фиг. 2 - рабочая головка; на фиг. 3-вид сверху на шланг в рабочем положении, при котором в один из приводов спиралеобразной формы подан сжатый воздух; на фиг. 4 - боковой вид этого же шланга; на фиг. 5 - поперечное сечение шланга с приводами для его поворота; на фиг. 6 - продольное сечение в плоскости центральной оси шланга; на фиг. 7 - поворотная часть шланга в

случае подачи сжатого воздуха в верхний элемент пневмопривода; на фиг. 8 - элемент пневмопривода в форме зигзагообразной трубки; на фиг. 9 - пневмосхема управления резиновыми приводами внешней оболочки шланга; на фиг. 10 - продольное сечение изогнутой части шланга без механизма перистальтического перемещения груза; на фиг. 11 - вид с ребра отдельного металлического обода, составленного из двух концентрически расположенных колец; на фиг. 12 - продольное сечение изогнутой части шланга, ранее изображенной на фиг. 10, но с элементами механизма перистальтического перемещения груза с помощью эластичных торов.

Устройство для выгрузки сыпучих грузов, например клубней картофеля из крытых железнодорожных вагонов выполнено в виде гибкого шланга 1, наружная оболочка которого образована резиновыми приводами,

оо

CJ

о

00

ю

подключаемыми по выбору через клапанный механизм 2 к источнику сжатого воздуха. Приводы, предназначенные для перемещения рабочей головки в продольном направлении выполнены в виде спира- лей 3-5 (см. фиг. 3,4 и 9), а участки шланга 1, предназначенные для поворота шланга с его рабочей головкой в желательном направлении: влево, вправо, вверх или вниз, выполнены из элементов 6-11, которые об- разуют одновременно часть внешней оболочки шланга, и расположены по образующей цилиндра. Каждый из элементов 6-11 (см. фиг. 8) изготовлен из отдельной трубки из эластичного материала с герметически закрытой полостью зигзагообразной формы, сообщенной через отдельный трубопровод с источником сжатого воздуха. Трубопроводы 12 (см. фиг. 5) размещены под внешней оболочкой внутри шлан- га 1 и в поперечном сечении имеют сплюснутую форму, что позволяет увеличить площадь отверстия для прохода воздуха в ограниченном пространстве шланга.

Рабочая головка (см. фиг. 2) содержит металлическое кольцо 13, обрамляющее входное отверстие шланга со скребками, каждый из которых представляет механизм, содержащий плоскую пластину 14 с гофрированными оболочками 15 и 16, которые герметически изолированы друг от друга и сообщены по отдельности с источником сжатого воздуха отдельными трубопроводами 17 и 18, периодически переключаемых с источника сжатого воздуха на атмосферу и обратно с помощью автоматического блока 19. Для предотвращения прозаливания объектов разгрузки в момент их подгребания к входному отверстию рабочей головки предусмотрена лопатка 20, укрепленная снизу кольца 13 (см. фиг. 3 и 4), к которому также прикреплен торец грузопровода, образованного металлическими ободами 21 (см. фиг. 5, 6, 10 и 11) шарнирно соединенных кольцами 22. Торообразные оболочки камер 23-29 являются элементами механизма перистальтического перемещения груза внутри шланга. Каждая из оболочек 23-29 укреплена внутри соответствующего обода 21. Для осуществления непрерывного пери- стальтического воздействия, на перемещаемый груз горообразные камеры разделены на несколько групп, например на четыре, каждая из которых может быть сообщена с источником сжатого воздуха или атмосфе- рой через общий для этой группы трубопровод, например 30 посредством механизма циклического переключения (на чертеже не изображен). Для предохранения эластичных оболочек камер 23-29 от повреждения

транспортируемым грузом и облегчения очистки от грязи грузопровода предусмотрена съемная эластичная труба 31, один конец которой закреплен на кольце 13 рабочей головки, а второй конец 32 выведен наружу из шланга 1. Для перемещения устройства к месту выгрузки и обратно может быть использован электрокар 33, перед се- дением которого устанавливается пульт с клапанным механизмом 2. Каждый обод составлен из двух концентрически расположенных колец 21 и 34 (см. фиг. 11). Наружное кольцо 21 снабжено колечками 22 для шарнирного соединения с таким же внешним соседним кольцом и имеет поперечный вырез 36 для прохода патрубка 37 воздухопровода к полости эластичного тора, закрепленного на внутренней стенке кольца 34, снабженного колечками 38 для шарнирного соединения с таким же внутренним подпружиненным кольцом соседнего обо- дагно расположенным с другой стороны грузопровода. Крайний из обо до в 21 шарнирно соединен с металлическим кольцом 13, обрамляющим входное отверстие грузопровода, что заставляет грузопровод следовать за всеми перемещениями рабочей головки шланга. Для выгрузки содержимого вагона вводят рабочую головку шланга 1 внутрцвагона через его дверь или верхнее окно, если например открывание двери может привести к высыпанию груза, и подключают устройство к источнику сжатого воздуха. Периодическая смена давления в камерах 15 и 16 ца противоположный знак заставляет разгибаться и сгибаться скребки рабочей головки, захватывающих объекты разгрузки, например клубни картофеля, которые заталкиваются в грузопровод через обрамляющее кольцо 13. Груз, попавший внутрь, например в первую полость (см. фиг. 6 и 12) окажется под воздействием расширяющейся к центру и в стороны торообразной оболочки 24, будет отодвинут влево и вправо. Раздувание соседней оболочки 25, полость которой подключается с некоторой задержкой по временид.е. со сдвигом по фазе к источнику сжатого воздуха относительно оболочки 24 приведет к смещению груза только вправо,т.е. к хвостовой части 32 шланга 1, так как путь влево (к отверстию рабочей головки) перекрыт оболочкой 24. Следом подключается оболочка 26, затем - 27 и т.д., вынуждающих перемещаться груз по направлению к выходному отверстию шланга. В таком же порядке осуществляется подключение оболочек 23-29 к атмосфере, что приводит к последовательному схлапы- .ванию горообразных оболочек/г.е. возвращению их в исходное состояние как это изображено для оболочек 23 и 26 на чертеже. Таким образом осуществляется перистальтическое воздействие на содержимое грузо- провода с целью его перемещения к хвостовой части шланга, причем независимо от положения внешней оболочки шланга

I, которая может изгибаться в вертикальной и горизонтальных плоскостях практически не влияя на перемещение груза внутри шланга, как это проиллюстрировано чертежом на фиг. 12. Объем перемещающихся полостей I и-II в процессе их движения по грузопроводу сохраняется постоянным и поэтому груз не испытывает повреждающих его сил.

При необходимости направление движения полостей I и II может быть изменено на обратное путем перемены порядка переключения полостей торов 23-29 к источнику сжатого воздуха.

Для перемещения рабочей головки вперед оператор, сидящий на электрокаре 33, подключает к источнику сжатого воздуха резиновые приводы внешней оболочкид.е. полости спиралей 3. 4 и 5 одновременно или по выбору в зависимости от расстояния, на которое желательно переместить рабочую головку шланга. Для поворота передней части шланга, например вправо, подключают к источнику сжатого воздуха пневмопривод 7, влево - пневмопривод 6. Аналогично осуществляется поворот в желательном направлении средней части шланга, с помощью пневмоприводоЪ 8и9и/или10и

II. На фиг. 7 изображено колено шланга при подаче воздуха в пневмопривод 6. Если же подать сжатый воздух одновременно в прилегающие пневмоприводы, например 9 и 10, то шланг изогнется в промежуточном положении в зависимости 6т разницы давлений сжатого воздуха в прилегающих пневмоприводах, что увеличивает число степеней свободы для перемещения рабочей головки шланга и расширяет технологические возможности устройства. Если сообщить одновременно с источником сжатого воздуха все четыре пневмопривода одного колена, например 8-11 (см. фиг. 5), то поворота не будет, но длина шланга увеличится, что может оказаться иногда необходимым при манипуляциях положением

рабочейтоловки в ограниченном простран- , стве.

Перемещенный по грузопроводу шланга груз через его выходной конец 32 посту- 5 пает в кузов грузовой автомашины 35,

Область использования предлагаемого устройства может быть, шире: кроме разгрузки вагонов, оно может быть применено, например, для очистки от грязи цистерн, а 0 также в качестве манипуляторов роботов. Формула изобретения

5с приемной и разгрузочной частями, который имеет внешнюю оболочку и внутреннюю оболочку с радиально расположенными кольцевыми камерами, которые связаны в порядке фазовой очередности с источником сжатого

0 воздуха, отличающееся тем, что, с целью повышения эффективности, грузопровод выполнен с шарнирно соединенными между собой металлическими ободами, крайний из которых связан с расположенным в приемной

5 части металлическим кольцом, которым ограничено входное отверстие, и.выполненным с горизонтальной лопаткой и боковыми скребками для подачи груза, а указанные кольцевые камеры закреплены на внутрен0 них сторонах соответствующих ободов и выполнены в виде тора, при этом внешняя оболочка образована резиновыми пневмоп- риводами, часть которых выполнена в виде спиральных трубок, а другая .часть - в виде

5 зигзагообразных трубок, полости которых герметизированы и через систему трубопроводов и клапанов сообщены с указанным источником сжатого воздуха.

/г/

И-Л

/2 Редактор Т.Федотов

Фиг. У2

Составитель Н.Худобородов

Техред М.МоргенталКорректор М.Андрушенко

| Вертикальный винтовой конвейер для транспортирования сыпучих материалов | 1987 |

|

SU1468824A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-05-07—Публикация

1990-06-19—Подача