. Изобретение относится к электрофизическим и электрохимическим методам обработки, -в частности к устройствам для электроэрозмонного нанесения покрытий порошковыми материалами и может быть ис: пользовано для нанесения покрытий на цилиндрические детали,

Целью изобретения является повышение производительности процесса электро- эрозионного нанесения покрытий и улучшение качества получаемых покрытий за счет очистки рабочей поверхности дискового электрода от вторичных структур и поддержания постоянного зазора между электродом и деталью.

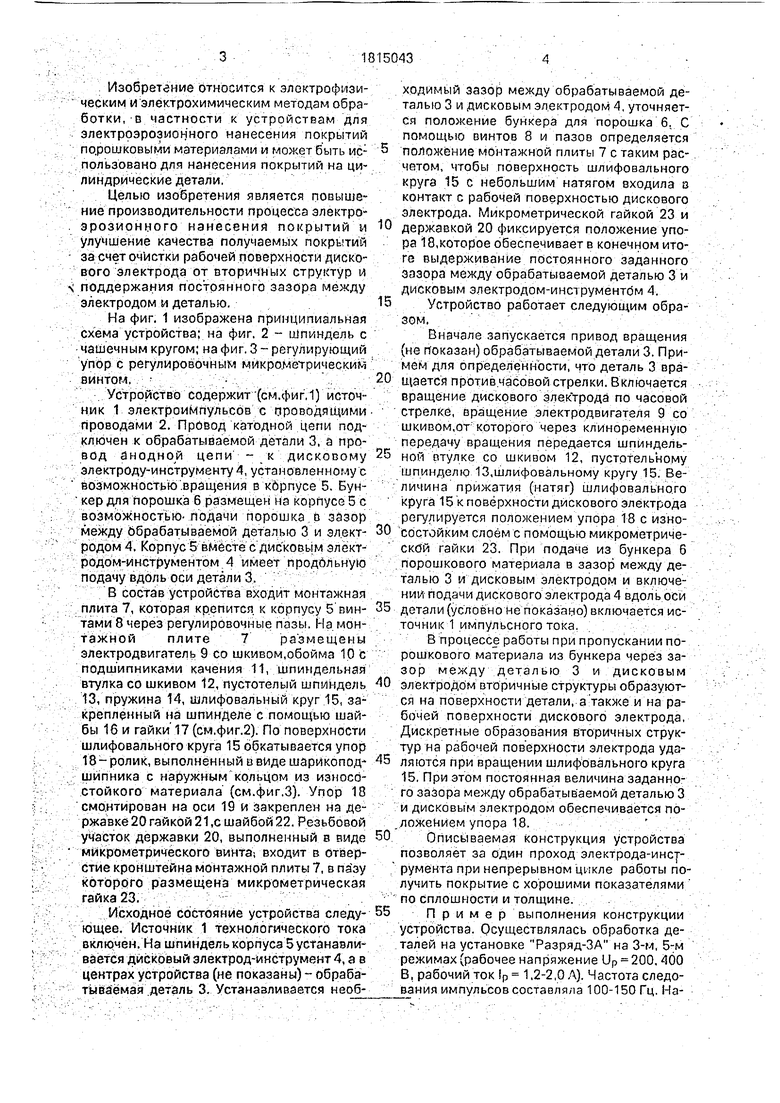

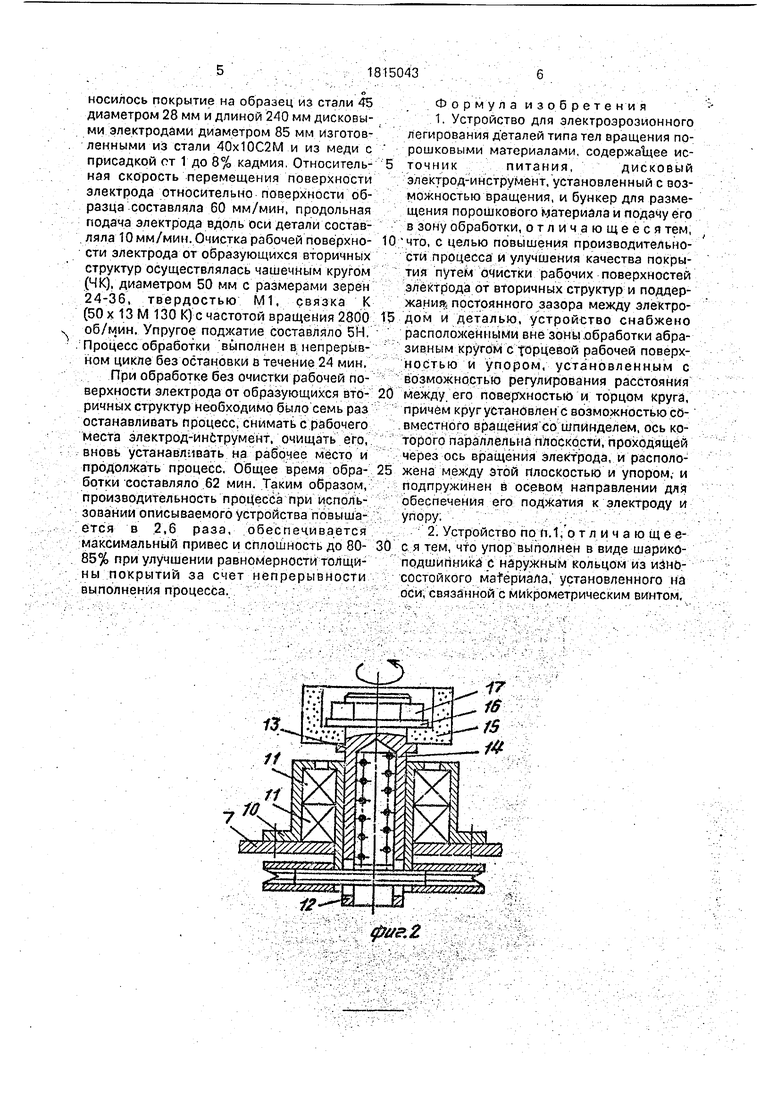

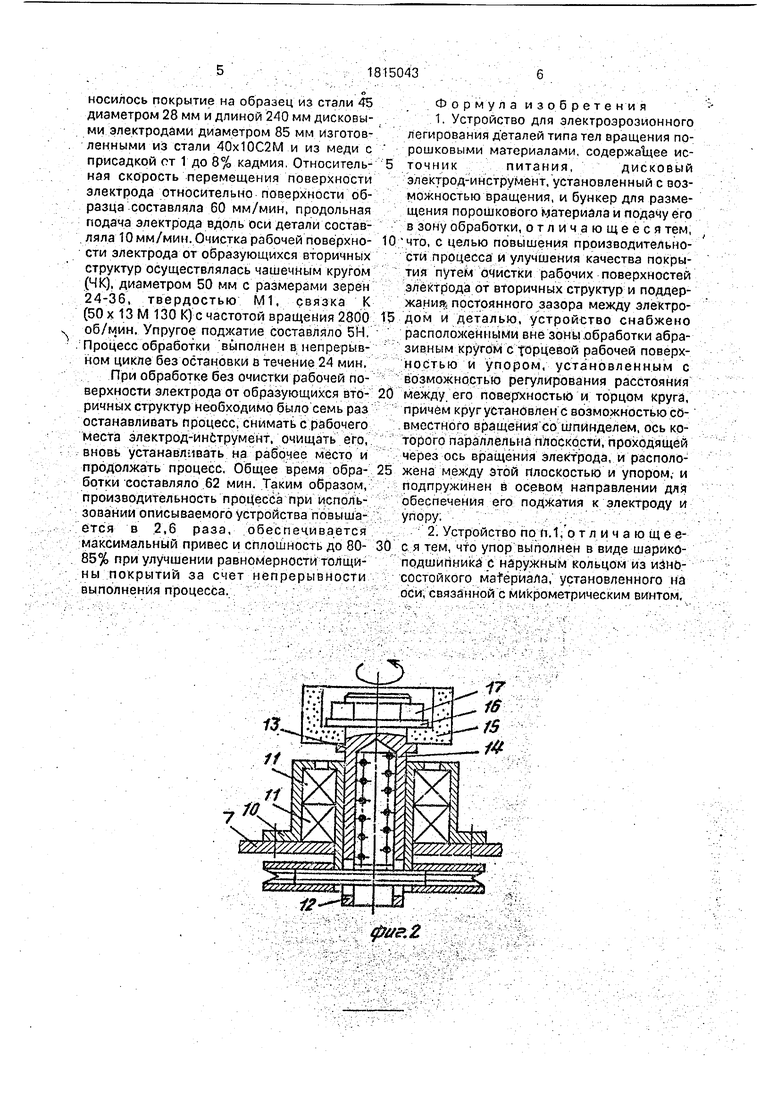

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 - Шпиндель с

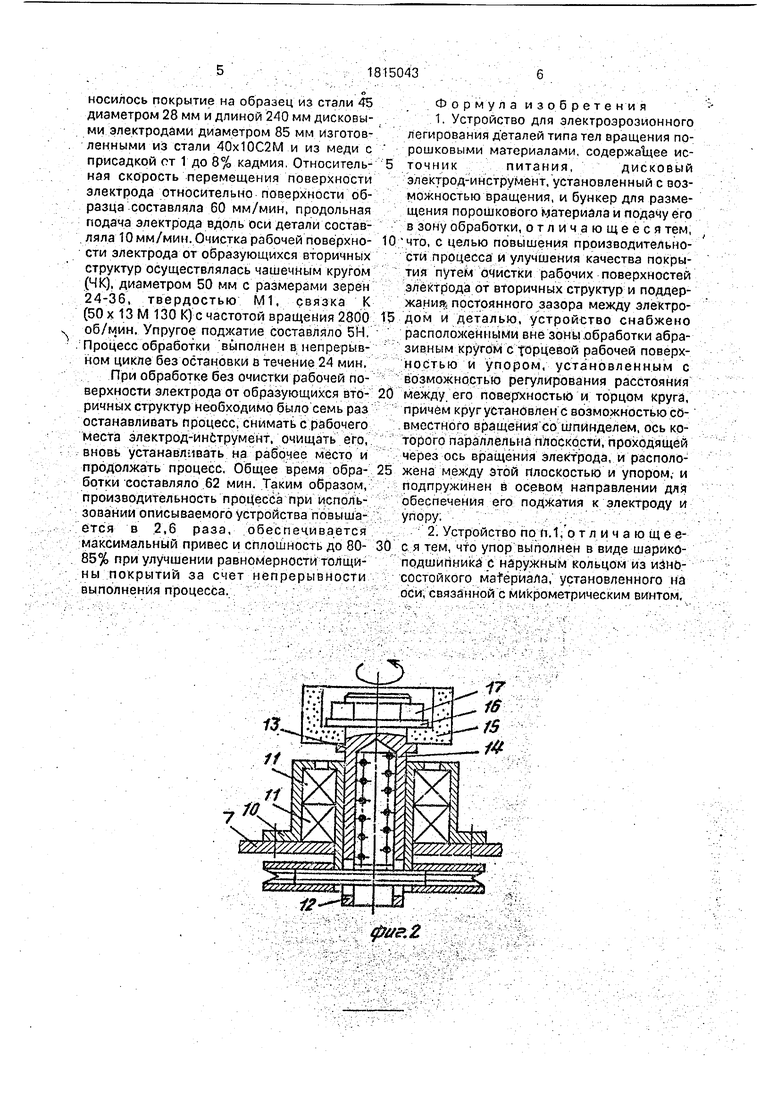

чашечным кругом; на фиг. 3 - регулирующий упор с регулировочным микрометрическим винтом, ; ; ; ; ..-,.-. ,; .Устройство содержит (см.фиг, 1) источ- ник 1 электроимпульсбв с проводящими проводами 2. Провод катодной цепи подключен к обрабатываемой детали 3, а провод анодной цепи - к дисковому электроду-инструменту 4, установленному с возможностью .вращенийIB кбрпусе 5. Бун-

кер для порошка 6 размещен на корпусе 5 с возможностью- подачи порошка, в зазор между ббрабатываемой деталью 3 и эл.ект- родом 4. Корпус 5 вШстё с дисковым электродом-инструментом 4 имеет продбльнукэ подачу вдоль оси детали 3.

В состав устройства входит монтажная плита 7, которая крепится к корпусу 5 вин- тами 8 через регулировочные пазы. На. мон- тажной плите 7 размещены электродвигатель 9 со шкивом,обойма 10 с подшипниками качения 11, шпиндельная втулка со шкивом 12, пустотелый шпиндель 13, пружина 14, шлифовальный круг 15, закрепленный на шпинделе с помощью шайбы 16 и гайки 17 (см.фиг.2). По поверхности шлифовального круга 15 обкатывается упор 18- ролик, выполненный в виде шарикопод- шйпника с наружным кольцом из износостойкого материала (см.фиг.3). Упор 18 смонтирован на оси 19 и закреплен на державке 20 гайкой 21,с шайбой 22. Резьбовой участок державки 20, выполненный в виде микрометрического винта-, входит в отверстие кронштейна монтажной плиты 7, впа зу котброго размещена микрометрическая гайка23.,; ; ... . .: . :. . Исходное состояние устройства следу- ющее. Источник .1 технологического тока включен. На шпиндель корпуса 5 устанавливается дисковый электрод-инструмент 4, а в центрах устройства (не показаны) - обрабатываемая .деталь 3. Устанавливается необ

0

5

0

5

0

5 0 0 v 5

В

х.одимый зазор между обрабатываемой деталью 3 и дисковым электродом 4, уточняется положение бункера для порошка 6. С помощью винтов 8 и пазов определяется положение монтажной плиты 7 с таким расчетом, чтобы поверхность шлифовального круга 15с небольшим натягом входила п контакт с рабочей поверхностью дискового электрода. Микрометрической гайкой 23 и державкой 20 фиксируется положение упора 18,которое обеспечивает в конечном итоге выдерживание постоянного заданного зазора между обрабатываемой деталью 3 и дисковым электродом-инструментбм 4.

Устройство работает следующим образом. ..

Вначале запускается привод вращения (не Показан) обрабатываемой детали 3. Примем для определенности, что деталь 3 вращается против.часовой стрелки. Включается вращение дискового электрода по часовой стрелке, вращение электродвигателя 9 со шкивом,от которого :через клиноременную передачу вращения передается шпиндельной втулке со шкивом 12, пустотель ному Щпмнделю 13,шлифовальному кругу 15. Величина прижатия (натяг) шлифовального круга 15 к поверхности дискового электрода регулируется положением упора 18 с износостойким слоем с помощью микрометриче- скбй гайки 23. При подаче из бункера б .порошкового материала в зазор между деталью 3 и дисковым электродом и включении- подачи дискового электрода 4 вдоль оси детали (условно не показано) включается источник 1 импульсного тока. . В процессе работы при пропускании порошкового материала из бункера через зазор между деталью 3 и дисковым электродом вторичные структуры образуются на поверхности детали, а также и на рабочей поверхности дискового электрода, Дискретные образования вторичных структур на рабочей поверхности электрода удаляются при вращении шлифовального круга 15, При этом постоянная величина заданного зазора между обрабатываемой деталью 3 и дисковым электродом обеспечивается по- ..ложением упора 1.8. .-...

Описываемая конструкция устройства позволяет за один проход электрода-инст- румёнта при непрерывном цикле работы получить покрытие с хорошими показателями по сплошности и толщине.

Пример выполнения конструкции устройства. Осуществлялась обработка деталей на установке Разряд-ЗА на 3-м, 5-м режимах (рабочее напряжение Up 200,400 В, рабочий ток р 1,2-2,0 А). Частота следования импульсов составляла 100-150 Гц. На

носилось покрытие на образец из стали 45 диаметром 28 мм и длиной 240 мм дисковыми электродами диаметром 85 мм изготовленными из стали 40х10С2М и из меди с присадкой от 1 до 8% кадмия, Относитель- 5 ная скорость перемещения поверхности электрода относительно поверхности образца составляла 60 мм/мин, продольная подача электрода вдоль оси детали состав- . ляла 10 мм/мин. Очистка рабочей повёрхно- 10 сти электрода от образующихся вторичных структур осуществлялась чашечным кругом (ЧК), диаметром 50 мм с размерами зерен 24-36, твердостью М1, связка К (50 х 13 М 130 К) с частотой вращения 2800 15 об/мин. Упругое поджатие составляло 5Н, ; Процесс обработки выполнен в непрерыв- ; ном цикле без остановки а течение 24 мин. При обработке без очистки рабочей поверхности электрода от образующихся втО- 2б ричных структур необходимо было семь раз останавливать процесс, снимать с рабочего места электрод-инструмент, очищать его,: вновь устанавливать на рабочее место и продолжать процесс. Общее время обра- 25 бртки составляло 62 мин. Таким образом, производительность процесса при исполь- : зовании описываемого устройства. повыша / Х.; ется в .2,6 раза, обеспечивается максимальней привес и сплошность до 80-30 85% при улучшении равномерности толщины покрытий за счет непрерывности выполнения процесса. : I Фор м у ла изобрете ни я

1. Устройство для электроэрозионного легирования деталей типа тел вращения порошковыми материалами, содержащее источникпитания, дисковый электрод-инструмент, установленный с возможностью вращения, и бункер для размещения порошкового материала и подачу его в зону обработки, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности процесса и улучшения качества покрытия путем очистки рабочих поверхностей электрода от вторичных структур и поддержания; постоянного зазора между электродом и деталью, устройство снабжено расположенными вне зоны .обработки абразивным кругомТс г.орЦевой рабочей поверхностью и упором, установленным с возможностью регулирования расстояния между его поверхностью и торцом круга, причем круг установлен с возможностью сО- -вместного вращейий со шпинделем, ось которого параллельна плоскости, проходящей через ось вращения электрода, и расположена между зтой плоскостью и упором, и подпружинен в осевом направлении для обеспечения его поджатия к электроду и упору; / . /.... ;....;. - -. - :-

2. Устройство по п. 1/о т л и ч а ю щ е е- с.я.тем, что упор выполнен в виде шарикоподшипники с наружным кольцом из износостойкого Mafepnafla, установленного на оси, связанной с микрометрическим винтом.

Фаг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи охлаждающего агента при шлифовании периферий круга | 1984 |

|

SU1248776A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2207224C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ КРУГОМ С ВИНТОВОЙ ПРЕРЫВИСТОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2203794C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСОК С ПЛОСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2016745C1 |

| Устройство для шлифования винтовых поверхностей | 1977 |

|

SU704763A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1710192A1 |

Использование: нанесение покрытий из порошковых материалов на цилиндрические детали. Сущность изобретения: в про2 цессе обработки производят очистку поверхности электрода-инструмента 4 от вторичных структур. Для этого вне зоны обработки расположен абразивный, круг 15, установленный с возможностью вращения и подпружиненный в осевом направлении. Упор 1.8 задает положение круга 15 относительно электрода-инструмента 4. Этим обеспечивается поддержание постоянного зазора между электродом и обрабатываемой деталью 3. Упор 18 может быть выполнен в виде шарикоподшипника с наружным кольцом из износостойкого материала. Для регулировки положения упора 18 относительно торца абразивного круга 15 ось подшипника связана с микрометрическим винтом. 1 з.п. ф-лы, 3 ил.. ел С

| Способ электроискрового нанесенияпОКРыТий | 1979 |

|

SU837717A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-06-10—Подача