Изобретение относится к машиностроению, а именно к обработке материалов дисковым инструментом с периферийной режущей кромкой, в частности алмазными шлифовальными кругами, и может быть использовано на всех машиностроительных предприятиях, применяющих охлаждение при обработке.

Цель изобретения - повышение эффективности охлаждения путем создания гидроклина с регулируемым давлением непосредственно в зоне обработки.

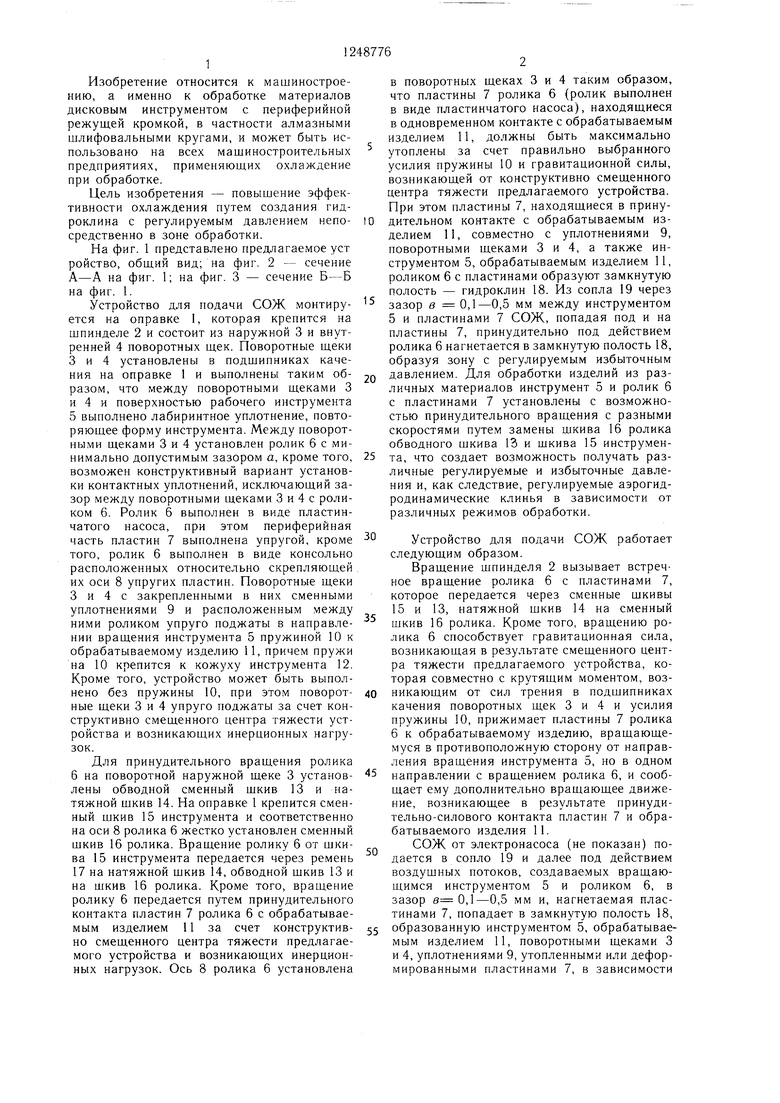

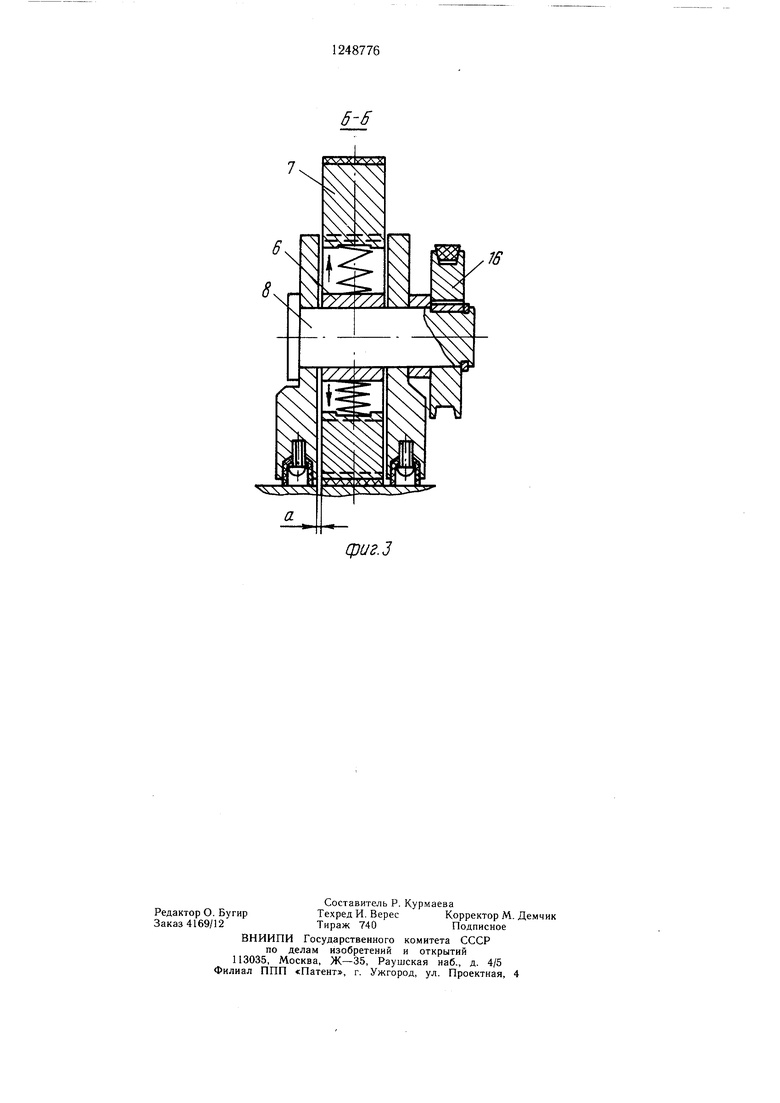

На фиг. 1 представлено предлагаемое уст ройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство для подачи СОЖ монтируется на оправке I, которая крепится на шпинделе 2 и состоит из наружной 3 и внутренней 4 поворотных щек. Поворотные щеки 3 и 4 установлены в подщипниках качения на оправке 1 и выполнены таким образом, что между поворотными щеками 3 и 4 и поверхностью рабочего инструмента

5выполнено лабиринтное уплотнение, повторяющее форму инструмента. Между поворотными щеками 3 и 4 установлен ролик 6 с минимально допустимым зазором а, кроме того, возможен конструктивный вариант установки контактных уплотнений, исключающий зазор между поворотными щеками 3 и 4 с роликом 6. Ролик 6 выполнен в виде пластинчатого насоса, при этом периферийная часть пластин 7 выполнена упругой, кроме того, ролик 6 выполнен в виде консольно расположенных относительно скрепляющей их оси 8 упругих пластин. Поворотные щеки

3 и 4 с закрепленными в них сменными уплотнениями 9 и расположенным между ними роликом упруго поджаты в направлении вращения инструмента 5 пружиной 10 к обрабатываемому изделию 11, причем пружи на 10 крепится к кожуху инструмента 12. Кроме того, устройство может быть выполнено без пружины 10, при этом поворотные щеки 3 и 4 упруго поджаты за счет конструктивно смещенного центра тяжести устройства и возникающих инерционных нагрузок.

Для принудительного вращения ролика

6на поворотной наружной щеке 3 установ- лены обводной сменный шкив 13 и натяжной шкив 14. На оправке 1 крепится сменный шкив 15 инструмента и соответственно

на оси 8 ролика 6 жестко установлен сменный шкив 16 ролика. Вращение ролику 6 от шкива 15 инструмента передается через ремень 17 на натяжной шкив 14, обводной шкив 13 и на шкив 16 ролика. Кроме того, вращение ролику 6 передается путем принудительного контакта пластин 7 ролика 6 с обрабатываемым изделием 11 за счет конструктивно смещенного центра тяжести предлагаемого устройства и возникающих инерционных нагрузок. Ось 8 ролика 6 установлена

5

S

в поворотных щеках 3 и 4 таким образом, что пластины 7 ролика 6 (ролик выполнен в виде пластинчатого насоса), находящиеся в одновременном контакте с обрабатываемым изделием 11, должны быть максимально утоплены за счет правильно выбранного усилия пружины 10 и гравитационной силы, возникающей от конструктивно смещенного центра тяжести предлагаемого устройства. При этом пластины 7, находящиеся в принудительном контакте с обрабатываемым изделием 11, совместно с уплотнениями 9, поворотными щеками 3 и 4, а также инструментом 5, обрабатываемым изделием 11, роликом 6 с пластинами образуют замкнутую полость - гидроклин 18. Из сопла 19 через зазор в 0,1-0,5 мм между инструментом

5и пластинами 7 СОЖ, попадая под и на пластины 7, принудительно под действием ролика 6 нагнетается в замкнутую полость 18, образуя зону с регулируемым избыточным

0 давлением. Для обработки изделий из различных материалов инструмент 5 и ролик 6 с пластинами 7 установлены с возможностью принудительного вращения с разными скоростями путем замены шкива 16 ролика обводного шкива 13 и шкива 15 инструмента, что создает возможность получать различные регулируемые и избыточные давления и, как следствие, регулируемые аэрогидродинамические клинья в зависимости от различных режимов обработки.

Устройство для подачи СОЖ работает следующим образом.

Вращение шпинделя 2 вызывает встречное вращение ролика 6 с пластинами 7, которое передается через сменные шкивы 15 и 13, натяжной шкив 14 на сменный шкив 16 ролика. Кроме того, вращению ролика 6 способствует гравитационная сила, возникающая в результате смещенного центра тяжести предлагаемого устройства, которая совместно с крутящим моментом, возникающим от сил трения в подшипниках качения поворотных щек 3 и 4 и усилия пружины 10, прижимает пластины 7 ролика

6к обрабатываемому изделию, врашающе- муся в противоположную сторону от направления вращения инструмента 5, но в одном направлении с вращением ролика 6, и сообщает ему дополнительно вращающее движение, возникающее в результате принудительно-силового контакта пластин 7 и обрабатываемого изделия 11.

СОЖ от электронасоса (не показан) подается в сопло 19 и далее под действием воздушных потоков, создаваемых вращающимся инструментом 5 и роликом 6, в зазор 8 0,1-0,5 мм и, нагнетаемая пластинами 7, попадает в замкнутую полость 18, 5 образованную инструментом 5, обрабатываемым изделием 11, поворотными щеками 3 и 4, уплотнениями 9, утопленными или деформированными пластинами 7, в зависимости

5

0

0

от исполнения ролика 6, роликом 6 с пластинами.

В замкнутой полости 18 образуется область с регулируемым избыточным дaвлeниeм где скоростной напор СОЖ создается непосредственно в зоне контакта обрабатываемого изделия и инструмента.

Смена шкивов 15, 16 и 13 производится для получения различных избыточных давлений в полости и, как следствие, различных аэрогидродинамических клиньев, которые необходимы для обработки различных материалов в зависимости от различных режимов обработки и для регулирования отжа- тия инструмента, так как в предлагаемом устройстве аэрогидродинамический клин является и регулируемым демпфером, что способствует исчезновению следов дробления на обрабатываемом изделии.

Таким образом, в предлагаемом устройстве за счет создания полости с регу10

лируемым избыточным давлением непосредственно в зоне контакта обрабатываемого изделия и инструмента в процессе эксплуатации и, как следствие, создания регулируемых аэрогидродинамических клиньев осуществляется принудительное введение СОЖ между режущей кромкой дискового инструмента и обрабатываемого изделия.

Изобретение способствует снижению сил резания, трения, уменьшению выделения теплоты, а также быстрого ее отвода, что повышает производительность, стойкость инструмента, улучшает качество обрабатываемой поверхности, так как исчезают прижоги отпуска, закалки и остаточные напряжения, возникающие при большом перепаде температур по сечению обрабатываемых деталей. Следовательно, не нарушаются однородность структуры, постоянство твердости и, как следствие, поывышается износостойкость и контактная прочность обрабатываемых деталей, исчезают следы дробления.

сриг.г

8.Гфиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки,профилирования и правки алмазных кругов на металлической связке | 1985 |

|

SU1283001A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ЛЕНТОЙ | 2009 |

|

RU2494022C2 |

| Способ шлифования периферией пористого шлифовального круга | 1980 |

|

SU917990A1 |

| Устройство для зачистки внутренних цилиндрических поверхностей | 1989 |

|

SU1729735A1 |

| СПОСОБ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2409443C1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Способ ленточного шлифованияи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU806377A1 |

| Способ шлифования периферией пористого шлифовального круга | 1980 |

|

SU917990A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-08-07—Публикация

1984-11-11—Подача