Изобретение относится к электродуговой сварке (наплавки) плавящимся электродом, в частности, к устройствам для магнитного управления сварочной дугой.

Целью изобретения является разработка простого по конструкции устройства для сварки магнитоуправляемой дугой, обеспечивающего повышение качества сварного соединения.

Устройство для сварки магнитоуправляемой дугой изображено на фиг, 1-5.

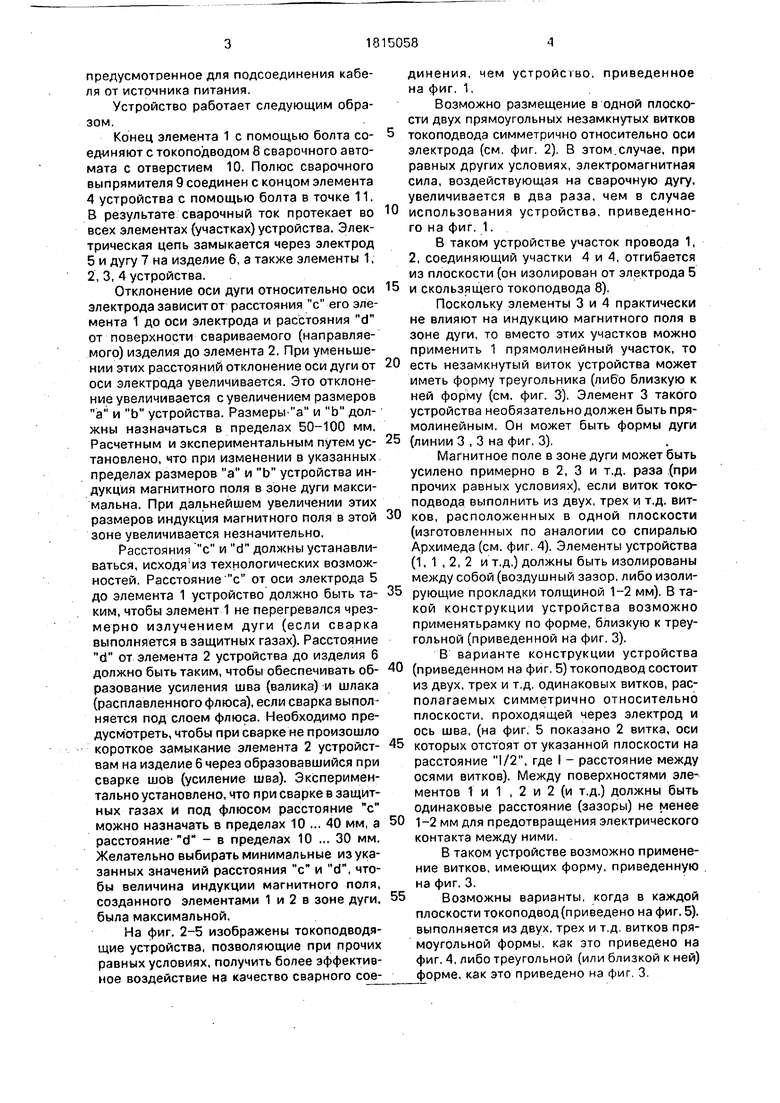

На фиг. 1 изображено устройство, у которого токоподводящий контур выполнен в виде незамкнутого прямоугольного витка.

Устройство имеет два вертикальных участка 1,3 равной длины, параллельных оси электрода 5, горизонтальные участки 2, 4 приблизительно равной длины (участок 4

несколько короче, чем участок 2). которые соединены с вертикальными участками 1, 3 под углом 90°. Все элементы устройства расположены в Одной плоскости с электродом 5. Во всех элементах протекает ток сварки.

Все элементы устройства жестко соединены в углах. Они изготовлены из меди или из медного сплава (алюминия, или его сплавов) в форме прутка или шины прямоугольного сечения. Площадь поперечного сечения проводника, из которого изготовлено устройство, должна обеспечивать протекание длительного сварочного тока без существенного нагрева устройства (для меди расчет выполнять, исходя из допустимой плотности тока 4-5 А/мм2).

Устройство жестко крепится к скользящему токоподводу 8 (при сварке плавящимся электродом), в котором имеется отверстие 10,

00 СП

8

00

предусмотренное для подсоединения кабеля от источника питания.

Устройство работает следующим образом.

Конец элемента 1 с помощью болта соединяют с токоподводом 8 сварочного автомата с отверстием 10. Полюс сварочного выпрямителя 9 соединен с концом элемента 4 устройства с помощью болта в точке 11. В результате сварочный ток протекает во всех элементах (участках) устройства. Электрическая цепь замыкается через электрод 5 и дугу 7 на изделие 6, а также элементы 1, 2, 3, 4 устройства.

Отклонение оси дуги относительно оси электрода зависит от расстояния с его элемента 1 до оси электрода и расстояния d от поверхности свариваемого (направляемого) изделия до элемента 2, При уменьшении этих расстояний отклонение оси дуги от оси электрода увеличивается. Это отклонение увеличивается с увеличением размеров а и Ь устройства. РазмерЫ а и Ь должны назначаться в пределах 50-100 мм. Расчетным и экспериментальным путем установлено, что при изменении в указанных пределах размеров а и Ь устройства индукция магнитного поля в зоне дуги максимальна. При дальнейшем увеличении этих размеров индукция магнитного поля в этой зоне увеличивается незначительно.

Расстояния с и d должны устанавливаться, исходя1 из технологических возможностей. Расстояние с от оси электрода 5 до элемента 1 устройство должно быть таким, чтобы элемент 1 не перегревался чрезмерно излучением дуги (если сварка выполняется в защитных газах). Расстояние d от элемента 2 устройства до изделия 6 должно быть таким, чтобы обеспечивать образование усиления шва (валика) и шлака (расплавленного флюса), если сварка выполняется под слоем флюса. Необходимо предусмотреть, чтобы при сварке не произошло короткое замыкание элемента 2 устройствам на изделие 6 через образовавшийся при сварке шов (усиление шва). Экспериментально установлено, что при сварке в защитных газах и под флюсом расстояние с можно назначать в пределах 10 ... 40 мм, а расстояние- d - в пределах 10 ... 30 мм. Желательно выбирать минимальные из указанных значений расстояния с и d, чтобы величина индукции магнитного поля, созданного элементами 1 и 2 в зоне дуги, была максимальной.

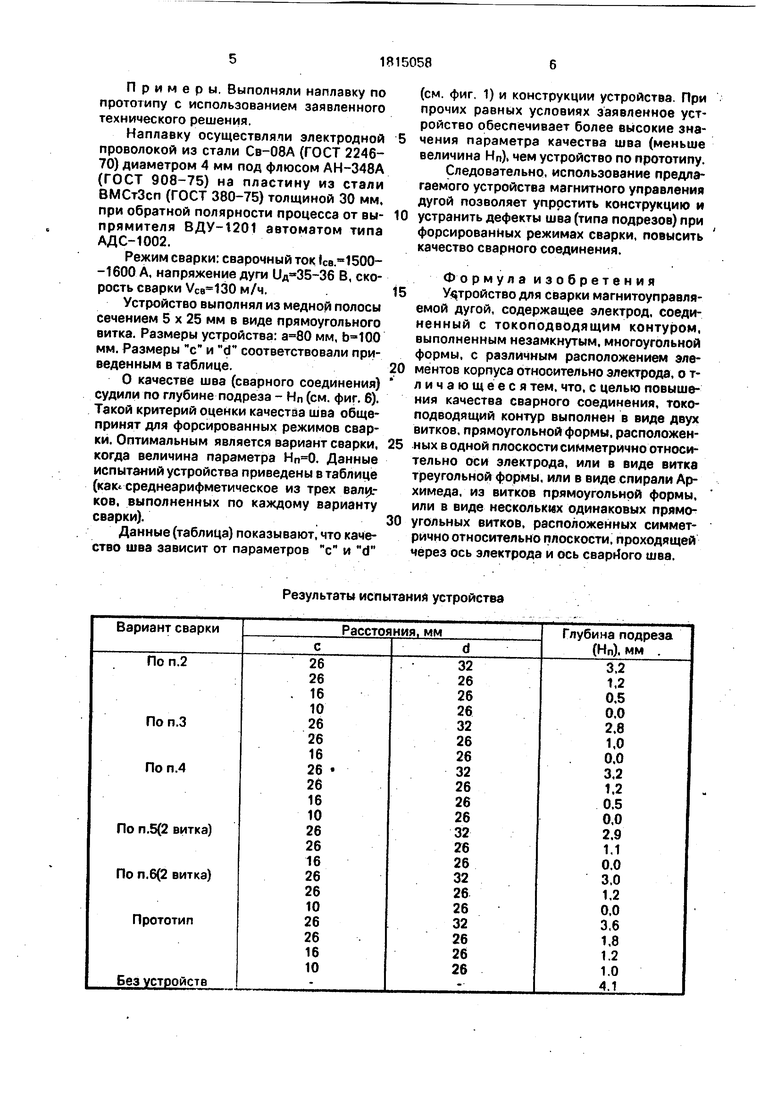

На фиг. 2-5 изображены токоподводя- щие устройства, позволяющие при прочих равных условиях, получить более эффективное воздействие на качество сварного соединения, чем устройство, приведенное на фиг, 1.

Возможно размещение в одной плоскости двух прямоугольных незамкнутых витков

токоподвода симметрично относительно оси электрода (см, фиг. 2), В этом.случае, при равных других условиях, электромагнитная сила, воздействующая на сварочную дугу, увеличивается в два раза, чем в случае

использования устройства, приведенного на фиг. 1.

В таком устройстве участок провода 1, 2, соединяющий участки 4 и 4, отгибается из плоскости (он изолирован от электрода 5

5 и скользящего токоподвода 8),

Поскольку элементы 3 и 4 практически не влияют на индукцию магнитного поля в зоне дуги, то вместо этих участков можно применить 1 прямолинейный участок, то

0 есть незамкнутый виток устройства может иметь форму треугольника (либ о близкую к ней форму (см. фиг. 3). Элемент 3 такого устройства необязательно должен быть прямолинейным. Он может быть формы дуги

5 (линии 3 , 3 на фиг. 3).

Магнитное поле в зоне дуги может быть усилено примерно в 2, 3 и т.д. раза (при прочих равных условиях), если виток токоподвода выполнить из двух, трех и т.д. вит0 ков, расположенных в одной плоскости (изготовленных по аналогии со спиралью Архимеда (см. фиг. 4). Элементы устройства (1,1,2,2 и т.д.) должны быть изолированы между собой (воздушный зазор, либо изоли5 рующие прокладки толщиной 1-2 мм). В такой конструкции устройства возможно применятьрамку по форме, близкую к треугольной (приведенной на фиг. 3).

В варианте конструкции устройства

0 (приведенном на фиг. 5) токоподвод состоит из двух, трех и т.д. одинаковых витков, располагаемых симметрично относительно плоскости, проходящей через электрод и ось шва, (на фиг, 5 показано 2 витка, оси

5 которых отстоят от указанной плоскости на расстояние 1/2, где I - расстояние между осями витков). Между поверхностями элементов 1 и 1 , 2 и 2 (и т.д.) должны быть одинаковые расстояние (зазоры) не менее

0 1-2 мм для предотвращения электрического контакта между ними.

В таком устройстве возможно применение витков, имеющих форму, приведенную . на фиг. 3.

5 Возможны варианты, когда в каждой плоскости токоподвод (приведено на фиг. 5). выполняется из двух, трех и т.д. витков прямоугольной формы, как это приведено на фиг. 4, либо треугольной (или близкой к ней) форме, как это приведено на фиг. 3.

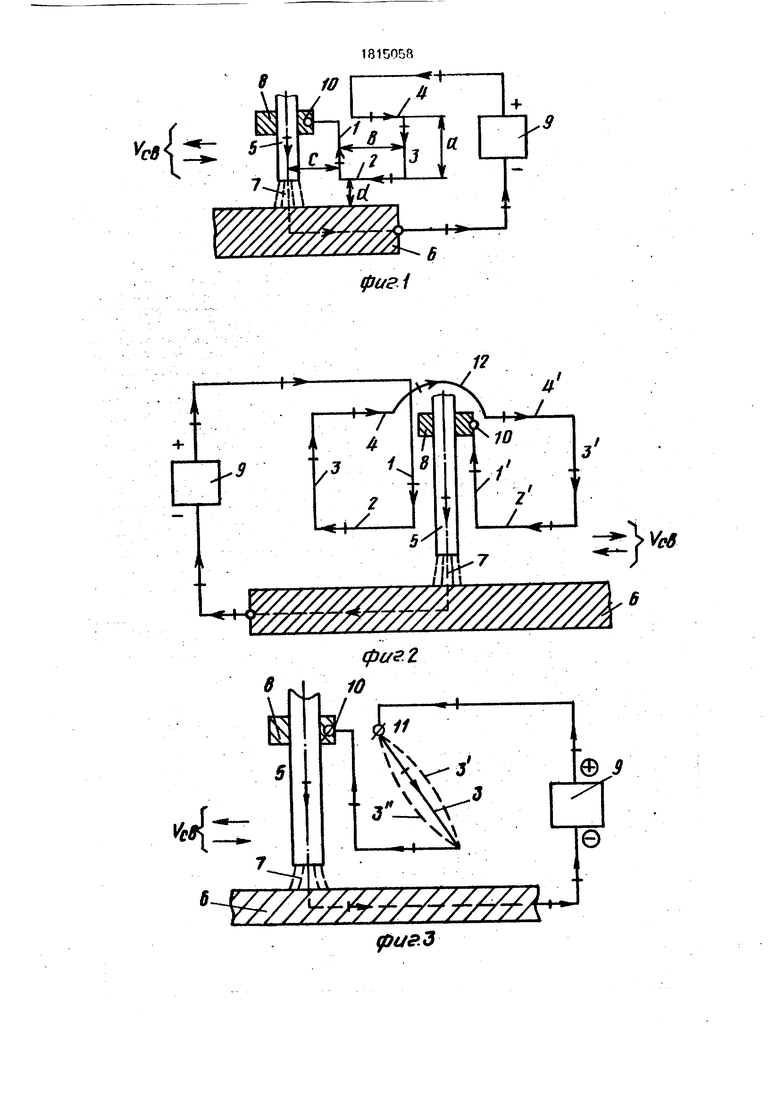

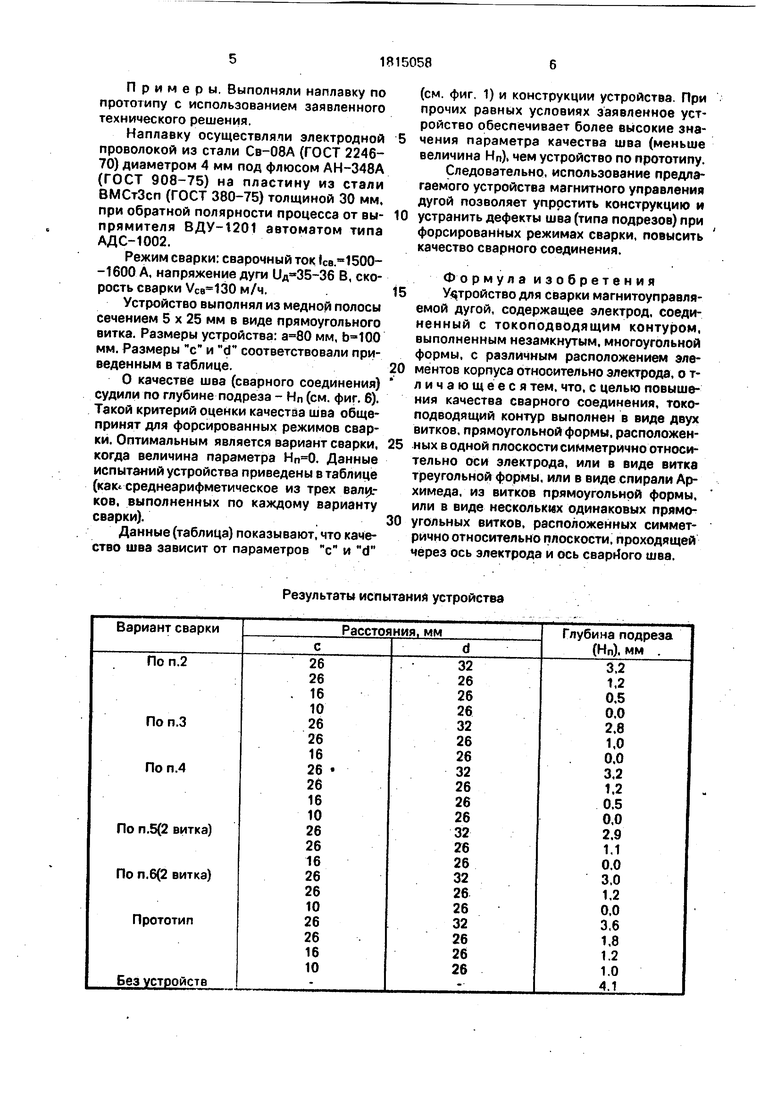

Примеры, Выполняли наплавку по прототипу с использованием заявленного технического решения.

Наплавку осуществляли электродной проволокой из стали Св-08А (ГОСТ 2246- 70) диаметром 4 мм под флюсом АН-348А (ГОСТ 908-75) на пластину из стали ВМСтЗсп (ГОСТ 380-75) толщиной 30 мм, при обратной полярности процесса от вы- прямителя ВДУ-1201 автоматом типа АДС-1002.

Режим сварки: сварочный ток 1Св.1500- -1600 А, напряжение дуги ид 35-36 В, скорость сварки м/ч..

Устройство выполнял из медной полосы сечением 5 х 25 мм в виде прямоугольного витка. Размеры устройства: мм, мм. Размеры с и d соответствовали приведенным в таблице.

О качестве шва (сварного соединения) судили по глубине подреза - Нп (см. фиг. 6). Такой критерий оценки качества шва общепринят для форсированных режимов сварки. Оптимальным является вариант сварки, когда величина параметра . Данные испытаний устройства приведены в таблице (как среднеарифметическое из трех вали.- ков, выполненных по каждому варианту сварки)..

Данные (таблица) показывают, что качество шва зависит от параметров с и d

(см. фиг. 1) и конструкции устройства. При прочих равных условиях заявленное устройство обеспечивает более высокие значения параметра качества шва (меньше величина Нп), чем устройство по прототипу. Следовательно, использование предлагаемого устройства магнитного управления дугой позволяет упростить конструкцию и устранить дефекты шва (типа подрезов) при форсированных режимах сварки, повысить качество сварного соединения.

Формула изобретения Устройство для сварки магнитоуправля- емой дугой, содержащее электрод, соединенный с токоподводящим контуром, выполненным незамкнутым, многоугольной формы, с различным расположением элементов корпуса относительно электрода, о т- личающееся тем. что, с целью повышения качества сварного соединения, токо- подводящий контур выполнен в виде двух витков, прямоугольной формы, расположенных в одной плоскости симметрично относительно оси электрода, или в виде витка треугольной формы, или в виде спирали Архимеда, из витков прямоугольной формы, или в виде нескольких одинаковых прямоугольных ВИТКОЁ, расположенных симметрично относительно плоскости, проходящей через ось электрода и ось сварнЪго шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки магнитоуправляемой дугой | 1986 |

|

SU1409426A1 |

| Устройство токоподвода к электроду для сварки и наплавки магнитоуправляемой дугой | 1989 |

|

SU1704973A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| Способ многодуговой сварки | 1987 |

|

SU1516269A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1991 |

|

RU2016721C1 |

| Способ сварки магнитоуправляемой дугой и устройство для его осуществления | 1977 |

|

SU721267A1 |

| Способ сварки магнитоуправляемой дугой | 1990 |

|

SU1817742A3 |

| Способ сварки магнитоуправляемой дугой | 1986 |

|

SU1391823A1 |

Сущность изобретения: в устройстве для сварки магнитоуправляемой дугой контур, создающий управляющее магнитное поле, выполнен в виде двух витков прямоугольной формы, расположенных в одной плоскости симметрично относительно электрода, или в виде прямоугольной формы, или в виде спирали Архимеда из витков прямоугольной формы, или в виде нескольких одинаковых прямоугольных витков, расположенных симметрично относительно плоскости, проходящей через ось электрода и сварного шва. 6 ил.у табл.

Результаты испытания устройства

r W/W/HW//A.

УЛ

0М

{:

/

.-/4

7/

У /

ггяф

х

V

/

-н

e-f

1гпф

8903181

pu&b

фи.Б

| Мандельберг С.Л | |||

| Магнитное управление дугой при сварке под флюсом, - Автоматическая сварка, 1962, № 9 | |||

| Сердюк Г.Б | |||

| и др | |||

| Сварочная дуга в попеременном поперечном токе | |||

| - Автоматическая сварка, 1963, № 10 | |||

| Способ дуговой сварки | 1973 |

|

SU465291A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки магнитоуправляемой дугой и устройство для его осуществления | 1977 |

|

SU721267A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки магнитоуправляемой дугой | 1986 |

|

SU1326404A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-05-15—Публикация

1990-11-20—Подача