Изобретение относится к металлообработке и может быть использовано для ремонтной заточки изношенных дисков борон с восстановлением глубины межзубовых вырезов (высоты зубьев) при эксплуатации дисков.

Цель изобретения - повышение долговечности вырезных дисков борон путем вос- . становления глубины межзубовых вырезов.

Указанная цель достигается тем, что затачиваемый и диск-копир, установленные на одном валу, вращающимся с переменной регламентированной скоростью, проходят разные участки затачиваемого диска под вращающимся абразивным кругом, при этом скорость поворота дисков бороны уменьшается в 30-50 раз от момента схода абразивного круга с вершины зубца в межзубовой вырез диска до момента начала выхода его из выреза в нижней его части.

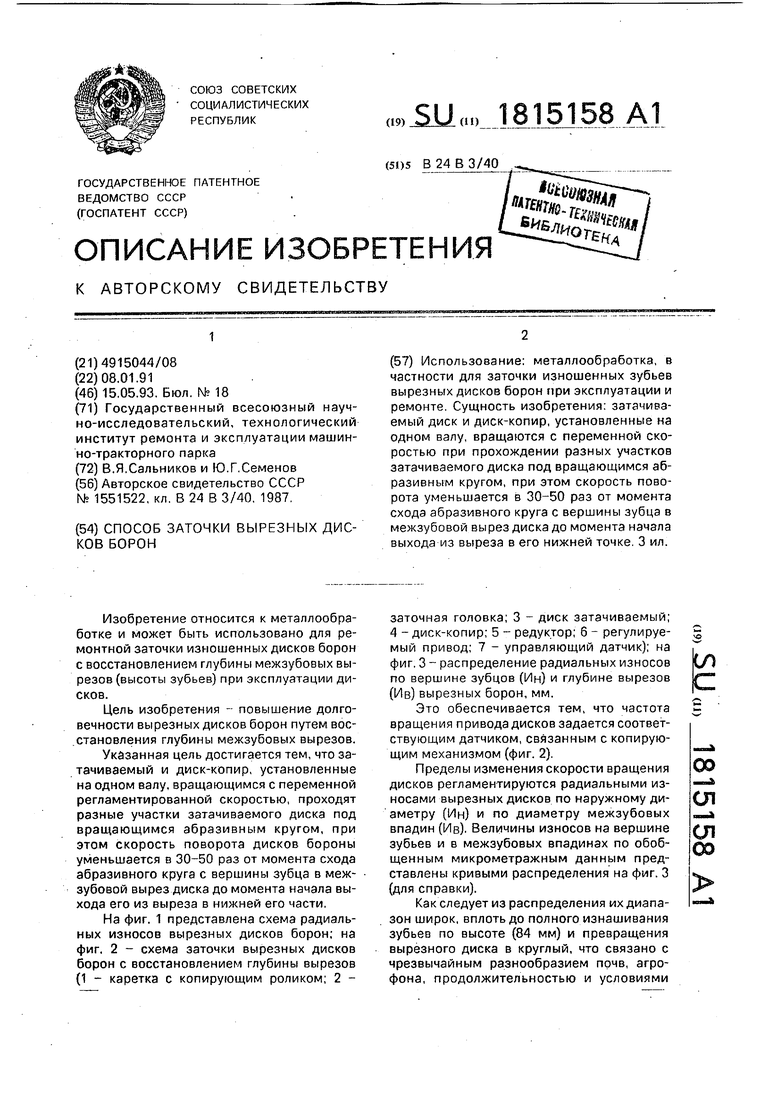

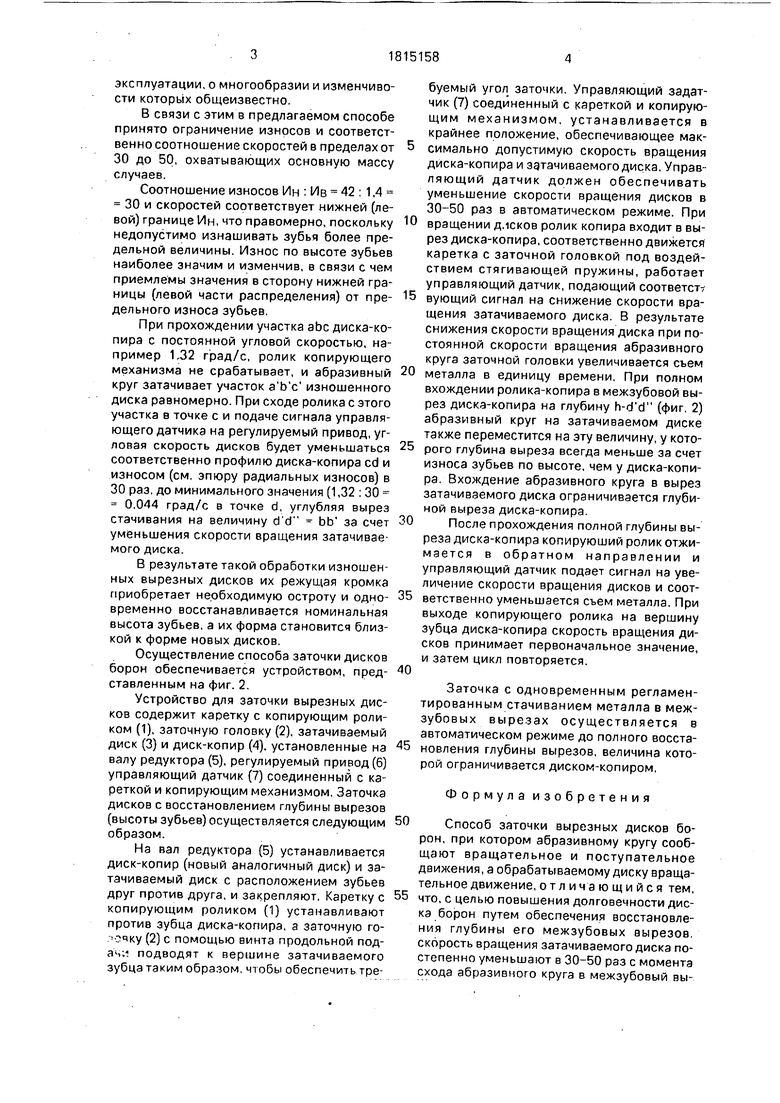

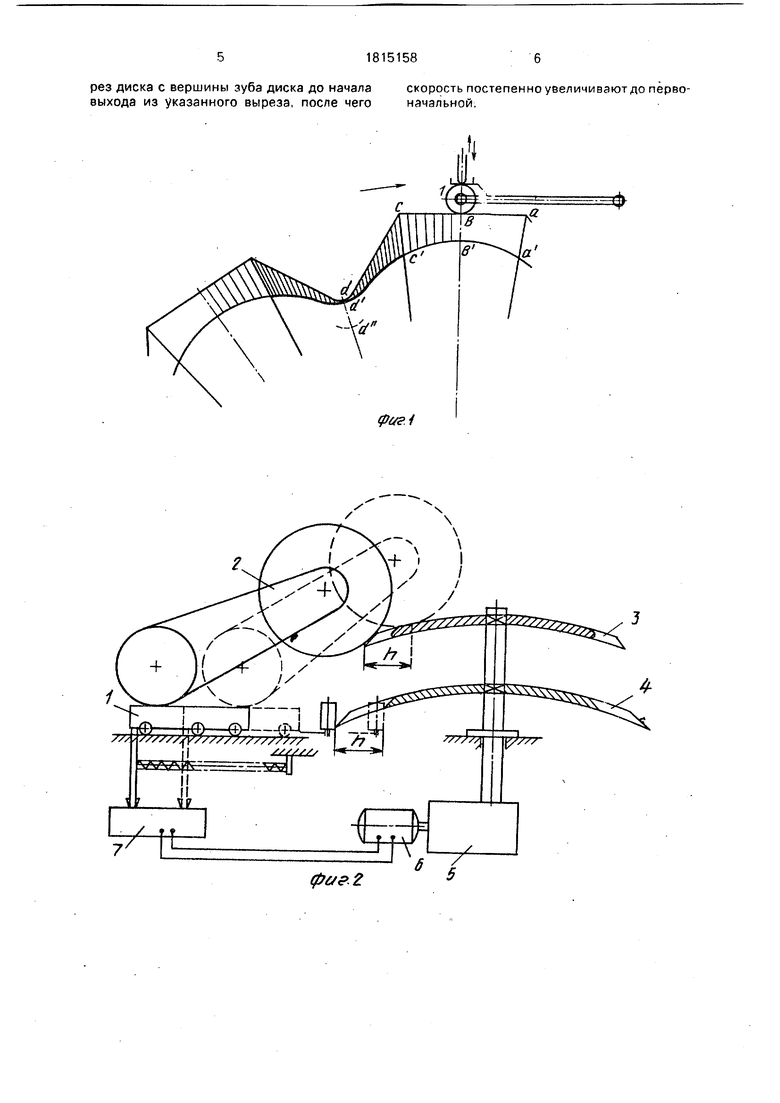

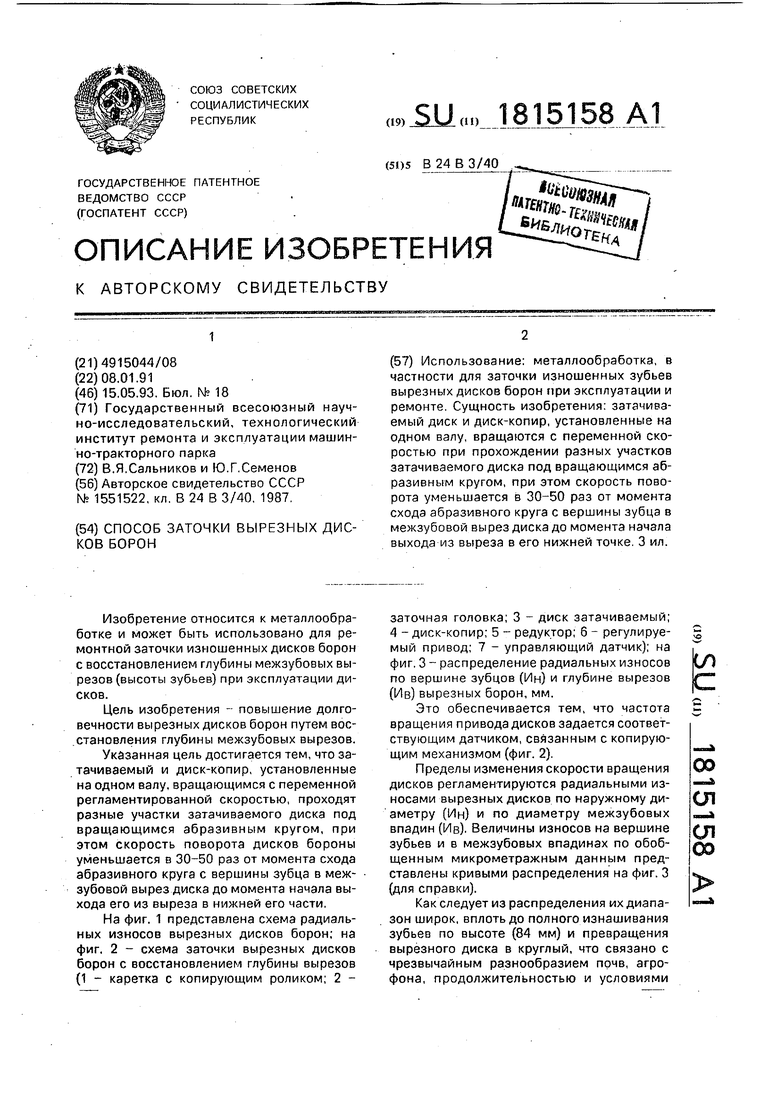

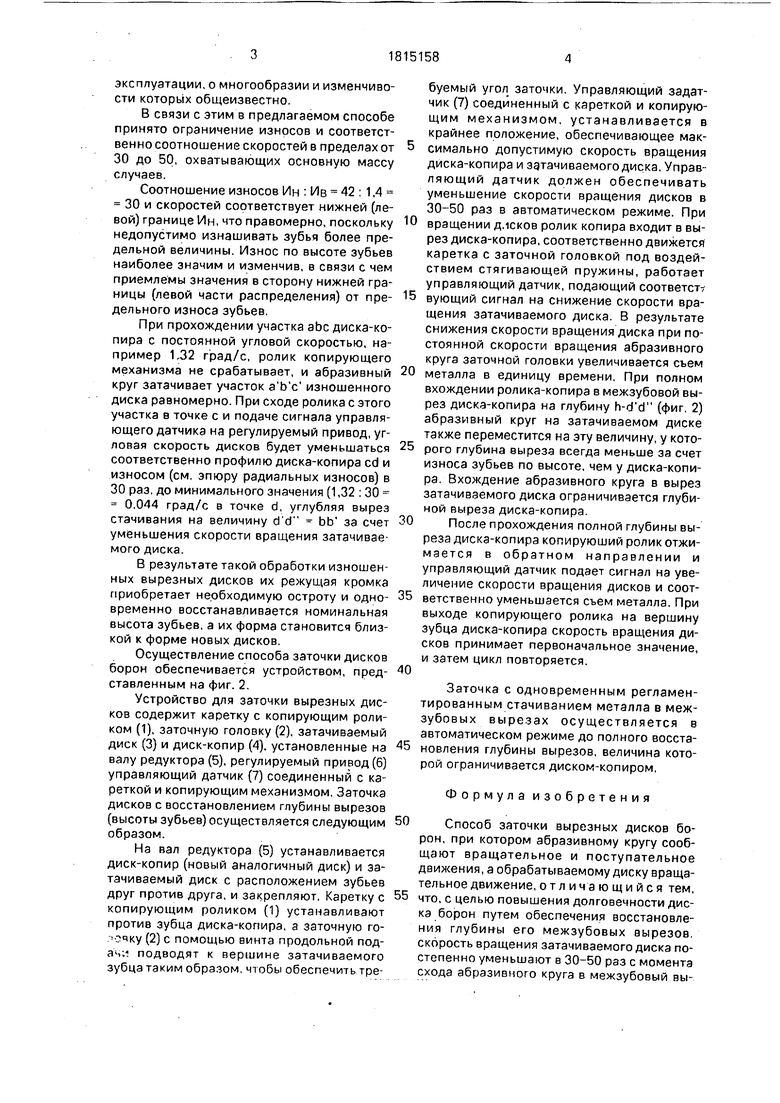

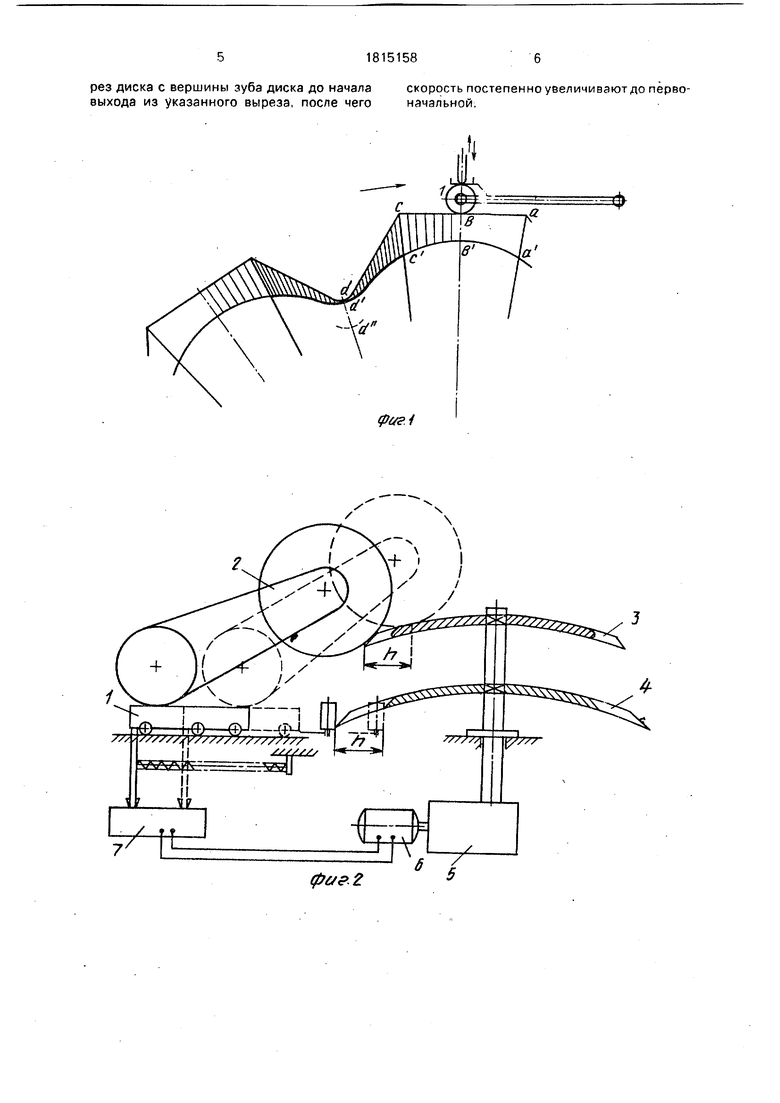

На фиг. 1 представлена схема радиальных износов вырезных дисков борон; на фиг. 2 - схема заточки вырезных дисков борон с восстановлением глубины вырезов (1 - каретка с копирующим роликом; 2 заточная головка; 3 - диск затачиваемый; 4 - диск-копир; 5 - редуктор; 6 - регулируемый привод; 7 - управляющий датчик); на фиг. 3 - распределение радиальных износов по вершине зубцов (Ин) и глубине вырезов (Ив) вырезных борон, мм.

Это обеспечивается тем, что частота вращения привода дисков задается соответствующим датчиком, связанным с копирующим механизмом (фиг. 2).

Пределы изменения скорости вращения дисков регламентируются радиальными из- носами вырезных дисков по наружному диаметру (Ин) и по диаметру межзубовых впадин (Ив). Величины износов на вершине зубьев и в межзубовых впадинах по обобщенным микрометражным данным представлены кривыми распределения на фиг. 3 (для справки).

Как следует из распределения их диапазон широк, вплоть до полного изнашивания зубьев по высоте (84 мм) и превращения вырезного диска в круглый, что связано с чрезвычайным разнообразием почв, агро- фона, продолжительностью и условиями

00

ел

ел

00

эксплуатации, о многообразии и изменчивости которых общеизвестно.

В связи с этим в предлагаемом способе принято ограничение износов и соответственно соотношение скоростей в пределах от 30 до 50, охватывающих основную массу случаев.

Соотношение износов Ин : Ив 42 : 1,4 30 и скоростей соответствует нижней (левой) границе Ин, что правомерно, поскольку недопустимо изнашивать зубья более предельной величины. Износ по высоте зубьев наиболее значим и изменчив, в связи с чем приемлемы значения в сторону нижней границы (левой части распределения) от предельного износа зубьев.

При прохождении участка abc диска-копира с постоянной угловой скоростью, например 1,32 град/с, ролик копирующего механизма не срабатывает, и абразивный круг затачивает участок а Ь с изношенного диска равномерно. При сходе ролика с этого участка в точке с и подаче сигнала управляющего датчика на регулируемый привод, угловая скорость дисков будет уменьшаться соответственно профилю диска-копира cd и износом (см. эпюру радиальных износов) в 30 раз, до минимального значения (1,32 : 30 0.044 град/с в точке d, углубляя вырез стачивания на величину d d - bb за счет уменьшения скорости вращения затачиваемого диска.

В результате такой обработки изношенных вырезных дисков их режущая кромка приобретает необходимую остроту и одновременно восстанавливается номинальная высота зубьев, а их форма становится близкой к форме новых дисков.

Осуществление способа заточки дисков борон обеспечивается устройством, представленным на фиг. 2.

Устройство для заточки вырезных дисков содержит каретку с копирующим роликом (1), заточную головку (2), затачиваемый диск (3) и диск-копир (4). установленные на валу редуктора (5), регулируемый привод (6) управляющий датчик (7) соединенный с кареткой и копирующим механизмом. Заточка дисков с восстановлением глубины вырезов (высоты зубьев) осуществляется следующим образом.

На вал редуктора (5) устанавливается диск-копир (новый аналогичный диск) и затачиваемый диск с расположением зубьев друг против друга, и закрепляют. Каретку с копирующим роликом (1) устанавливают против зубца диска-копира, а заточную го- . Счку (2) с помощью винта продольной под- ачн подводят к вершине затачиваемого зубца таким образом, чтобы обеспечить требуемый угол заточки. Управляющий задат- чик (7) соединенный с кареткой и копирующим механизмом, устанавливается в крайнее положение, обеспечивающее максимально допустимую скорость вращения диска-копира и затачиваемого диска. Управляющий датчик должен обеспечивать уменьшение скорости вращения дисков в 30-50 раз в автоматическом режиме. При

вращении дисков ролик копира входит в вырез диска-копира, соответственно движется каретка с заточной головкой под воздействием стягивающей пружины, работает управляющий датчик, подающий соответст

вующий сигнал на снижение скорости вращения затачиваемого диска. В результате снижения скорости вращения диска при постоянной скорости вращения абразивного круга заточной головки увеличивается съем

металла в единицу времени. При полном вхождении ролика-копира в межзубовой вырез диска-копира на глубину h-d d (фиг. 2) абразивный круг на затачиваемом диске также переместится на эту величину, у которого глубина выреза всегда меньше за счет износа зубьев по высоте, чем у диска-копира. Вхождение абразивного круга в вырез затачиваемого диска ограничивается глубиной выреза диска-копира.

После прохождения полной глубины выреза диска-копира копирующий ролик отжимается в обратном направлении и управляющий датчик подает сигнал на увеличение скорости вращения дисков и соответственно уменьшается съем металла. При выходе копирующего ролика на вершину зубца диска-копира скорость вращения дисков принимает первоначальное значение, и затем цикл повторяется.

Заточка с одновременным регламентированным стачиванием металла в меж- зубовых вырезах осуществляется в автоматическом режиме до полного восста- новления глубины вырезов, величина которой ограничивается диском-копиром,

Формула изобретения

Способ заточки вырезных дисков борон, при котором абразивному кругу сообщают вращательное и поступательное движения, а обрабатываемому диску вращательное движение, отличающийся тем,

что, с целью повышения долговечности диска борон путем обеспечения восстановления глубины его межзубовых вырезов, скорость вращения затачиваемого диска постепенно уменьшают в 30-50 раз с момента схода абразивного круга в межзубовый вырез диска с вершины зуба диска до начала скорость постепенно увеличивают до перво- выхода из указанного выреза, после чего начальной.

20

40

60 80 U

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Устройство для заточки дисков борон | 1988 |

|

SU1551522A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1991 |

|

RU2015891C1 |

| СТАНОК НАСТОЛЬНЫЙ ДЛЯ ЗАТОЧКИ КОРОТКИХ И СУПЕРДЛИННЫХ СПИРАЛЬНЫХ СВЕРЛ ДИАМЕТРОМ ОТ 2 мм ДО 20 мм | 2011 |

|

RU2494851C2 |

| Заточной станок | 1980 |

|

SU891348A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| Насадка на подручник точильного станка для заточки свёрл | 2025 |

|

RU2840339C1 |

| СТАНОК ДЛЯ ЗАТОЧКИ И ДОВОДКИ ПИЛ, НАПРИМЕР РАМНЫХ | 1969 |

|

SU249157A1 |

| СПОСОБ ЗАТОЧКИ ЗУБЬЕВ ЛЕНТОЧНЫХ И КРУГЛЫХ ПИЛ | 1969 |

|

SU247006A1 |

Использование: металлообработка, в частности для заточки изношенных зубьев вырезных дисков борон при эксплуатации и ремонте. Сущность изобретения: затачиваемый диск и диск-копир, установленные на одном валу, вращаются с переменной скоростью при прохождении разных участков затачиваемого диска под вращающимся абразивным кругом, при этом скорость поворота уменьшается в 30-50 раз от момента схода абразивного круга с вершины зубца в межзубовой вырез диска до момента начала выхода из выреза в его нижней точке. 3 ил.

фигЪ

| Устройство для заточки дисков борон | 1988 |

|

SU1551522A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-05-15—Публикация

1991-01-08—Подача