Изобретение относится к области очистки полых изделий, а более конкретно - к средствам очистки трубопроводов подачи топлива энергетических установок.

Цель изобретения - повышение качества очистки при одновременном снижении расхода моющей жидкости.

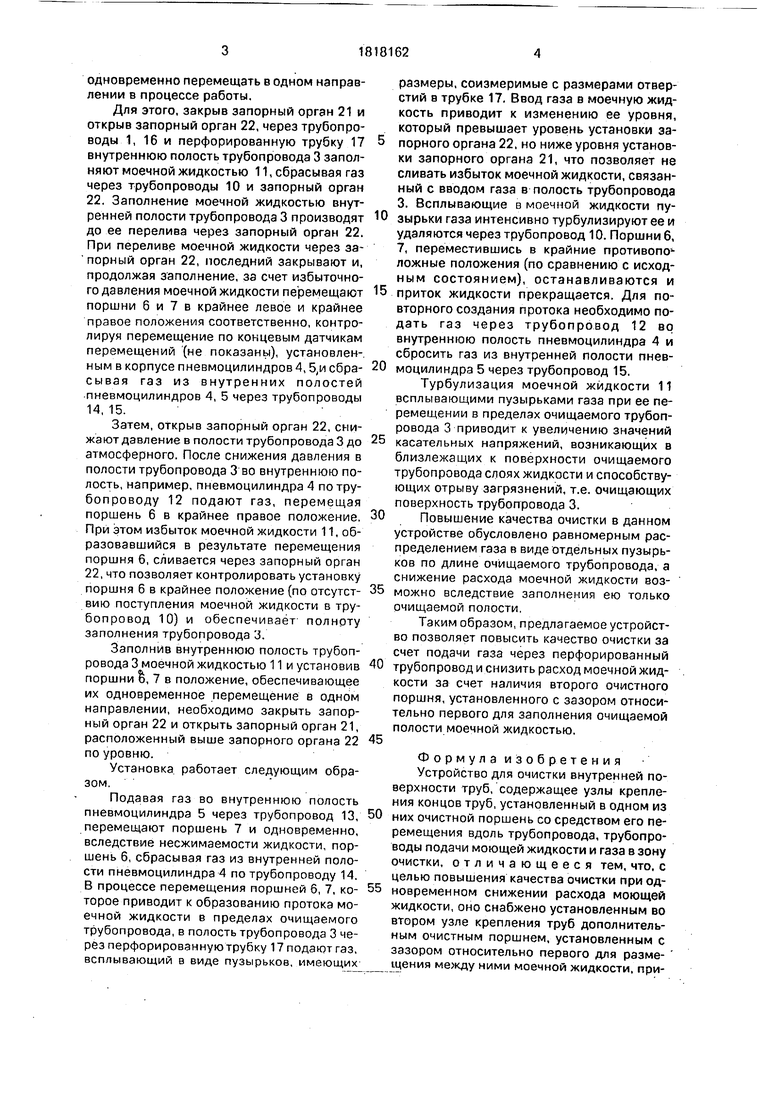

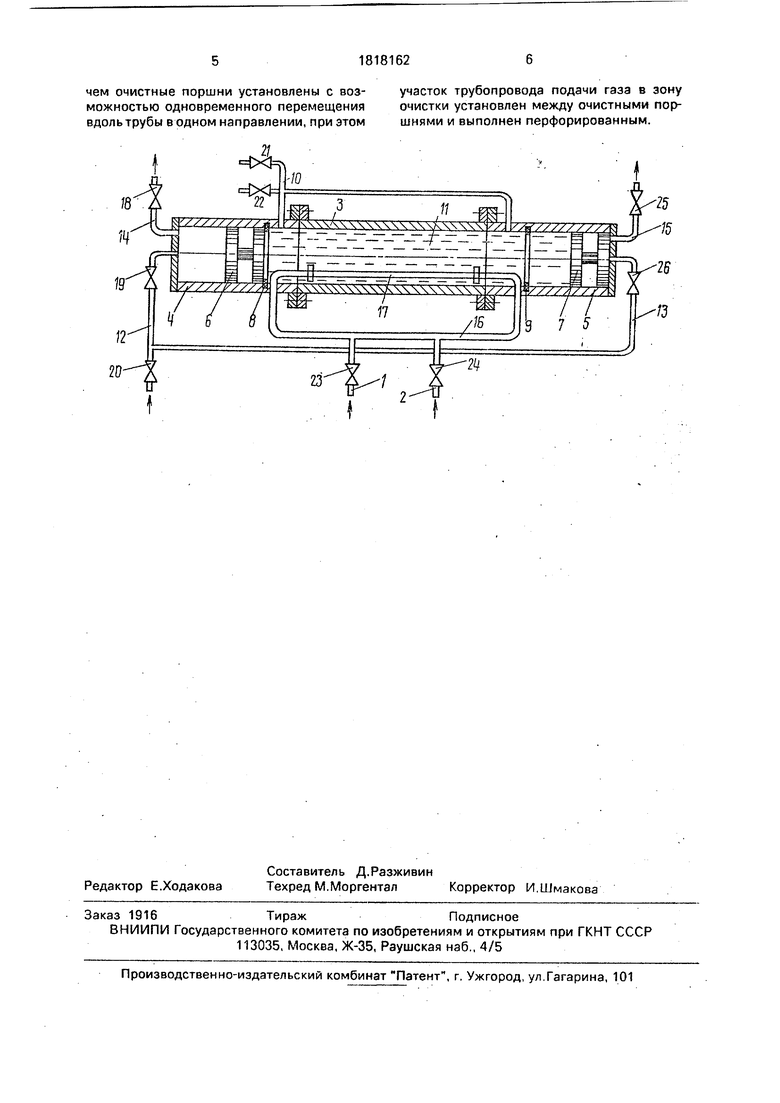

На чертеже представлено устройство для очистки внутренней поверхности труб.

Устройство содержит трубопроводы подачи моечной жидкости 1 и газа 2 во внутреннюю полость очищаемого трубопровода 3, к концам которого подсоединены, например, пневмоцилиндры 4,5с очистными пор- шнями 6, 1 и ограничителями их перемещений 8, 9. К пневмоцилиндрам 4, 5 подсоединены трубопроводы 10, обеспечивающие контроль уровня моечной жидкости 11 в трубопроводе 3 и дренаж газа из него в процессе работы. Для контроля уровня заполнения трубопровода 3 моечной жидкостью 11 соотношение обьемов трубопровода 10 и пневмоцилиндров 4, 5 должно быть таким, чтобы при перемещении поршня 6 или 7 из одного крайнего положения в другое моечная жидкость слиазлась через трубопровод 10. Кроме того, к пневмоцилиндрам 4, 5 подсоединены трубопроводы подачи газа в их внутренние полости 12, 13 и дренажные трубопроводы 14, 15, а участок трубопровода 16, соединенного с трубопроводами 1, 2, расположенный внутри очищаемого трубопровода 3, выполнен Р виде перфорированной трубки 11. Трубопроводы подачи газа, моечной жидкости и дренажа оснащены запорными органами 18-26.

Подготовка устройства к работе состоит в заполнении внутренней полости трубопровода 3 моечной жидкостью 11 и установке поршней 6, 7 в положение, позволяющее их

00

-А

00 ON

го

одновременно перемещать в одном направлении в процессе работы.

Для этого, закрыв запорный орган 21 и открыв запорный орган 22, через трубопроводы 1, 16 и перфорированную трубку 17 внутреннюю полость трубопровода 3 заполняют моечной жидкостью 11, сбрасывая газ через трубопроводы 10 и запорный орган 22. Заполнение моечной жидкостью внутренней полости трубопровода 3 производят до ее перелива через запорный орган 22. При переливе моечной жидкости через за- порный орган 22, последний закрывают и, продолжая заполнение, за счет избыточного давления моечной жидкости перемещают поршни 6 и 7 в крайнее левое и крайнее правое положения соответственно, контролируя перемещение по концевым датчикам перемещений (не показаны), установленным в корпусе пневмоцилиндров 4,5,и сбра- сывая газ из внутренних полостей .пневмоцилиндров 4, 5 через трубопроводы 14, 15.

Затем, открыв запорный орган 22, снижают давление в полости трубопровода 3 до атмосферного. После снижения давления в полости трубопровода 3 во внутреннюю полость, например, пневмоцилиндра 4 по трубопроводу 12 подают газ, перемещая поршень 6 в крайнее правое положение. При этом избыток моечной жидкости 11, образовавшийся в результате перемещения поршня 6, сливается через запорный орган 22, что позволяет контролировать установку поршня 6 в крайнее положение {по отсутствию поступления моечной жидкости в трубопровод 10) и обеспечивает полноту заполнения трубопровода 3.

Заполнив внутреннюю полость трубопровода 3 моечной жидкостью 11 и установив поршни 6, 7 в положение, обеспечивающее их одновременное перемещение в одном направлении, необходимо закрыть запорный орган 22 и открыть запорный орган 21, расположенный выше запорного органа 22 по уровню.

Установка работает следующим образом.

Подавая газ во внутреннюю полость пневмоцилиндрэ 5 через трубопровод 13, перемещают поршень 7 и одновременно, вследствие несжимаемости жидкости, поршень 6, сбрасывая газ из внутренней полости пневмоцилиндра 4 по трубопроводу 14. В процессе перемещения поршней б, 7, которое приводит к образованию протока моечной жидкости в пределах очищаемого трубопровода, в полость трубопровода 3 через перфорированную трубку 17 подают газ, всплывающий в виде пузырьков, имеющих

размеры, соизмеримые с размерами отверстий в трубке 17. Ввод газа в моечную жидкость приводит к изменению ее уровня, который превышает уровень установки запорного органа 22. но ниже уровня установки запорного органа 21, что позволяет не сливать избыток моечной жидкости, связанный с вводом газа в полость трубопровода 3. Всплывающие в моечной жидкости пу0 зырьки газа интенсивно турбулизируют ее и удаляются через трубопровод 10. Поршни 6, 7, переместившись в крайние противопо ложные положения (по сравнению с исходным состоянием), останавливаются и

5 приток жидкости прекращается. Для повторного создания протока необходимо подать газ через трубопровод 12 во внутреннюю полость пневмоцилиндра 4 и сбросить газ из внутренней полости пнев0 моцилиндра 5 через трубопровод 15.

Турбулизация моечной жидкости 11 всплывающими пузырьками газа при ее перемещении в пределах очищаемого трубопровода 3 приводит к увеличению значений

5 касательных напряжений, возникающих в близлежащих к поверхности очищаемого трубопровода слоях жидкости и способствующих отрыву загрязнений, т.е. очищающих поверхность трубопровода 3.

0 Повышение качества очистки в данном устройстве обусловлено равномерным распределением газа в виде отдельных пузырьков по длине очищаемого трубопровода, а снижение расхода моечной жидкости воз5 можно вследствие заполнения ею только очищаемой полости.

Таким образом, предлагаемое устройство позволяет повысить качество очистки за счет подачи газа через перфорированный

0 трубопровод и снизить расход моечной жидкости за счет наличия второго очистного поршня, установленного с зазором относительно первого для заполнения очищаемой полости моечной жидкостью.

5

Формула изобретения Устройство для очистки внутренней поверхности труб, содержащее узлы крепления концов труб, установленный в одном из

0 них очистной поршень со средством его перемещения вдоль трубопровода, трубопроводы подачи моющей жидкости и газа в зону очистки, отличающееся тем, что, с целью повышения качества очистки при од5 новременном снижении расхода моющей жидкости, оно снабжено установленным во втором узле крепления труб дополнительным очистным поршнем, установленным с зазором относительно первого для размещения между ними моечной жидкости, причем очистные поршни установлены с возможностью одновременного перемещения вдоль трубы в одном направлении, при этом

участок трубопровода подачи газа в зону очистки установлен между очистными поршнями и выполнен перфорированным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки труб | 1985 |

|

SU1409350A1 |

| Машина для промывки масляных каналов коленчатых валов | 1982 |

|

SU1117090A1 |

| Устройство для очистки изделий | 1986 |

|

SU1313535A1 |

| Установка для мойки изделий | 1985 |

|

SU1382507A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2035246C1 |

| Устройство для регенерации фильтрующих элементов | 1987 |

|

SU1445760A1 |

| Установка для очистки изделий | 1988 |

|

SU1523196A1 |

| Способ очистки внутренней поверхности цилиндрических изделий | 1989 |

|

SU1694256A1 |

| Флотатор | 1987 |

|

SU1474093A1 |

| Установка для очистки емкостей | 1978 |

|

SU745565A1 |

Использование: очистка полых изделий, а более конкретно, очистка трубопроводов подачи топлива энергетических установок. Сущность изобретения: в устройстве к концам очищаемого трубопровода подсоединены, например, пневмоцилиндры с поршнями и ограничителями перемещения поршней, а участок трубопровода, предназначенного для подачи жидкости и газа, рас- положенный внутри очищаемого трубопровода, выполнен в виде перфорированной трубки. Для очистки трубопровода организуют перемещение поршней одновременно в одном направлении, подавая при этом газ через перфорированную трубку. Подача газа через перфорированную трубку приводит к турбулизации жидкости, повышая эффективность очистки, а наличие поршней позволяет организовать проток жидкости в пределах очищаемого трубопровода, сократив этим ее расход. 1 ил.

| Устройство для очистки внутренней поверхности труб | 1981 |

|

SU1011284A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-05-30—Публикация

1991-02-22—Подача