Изобретение относится к машиностроению, а именно к обработке металлов давле- нием, может быть использовано при изготовлении профильных кольцевых заготовок. - - . ; . . ;. . .../

Целью изобретения является повышение коэффициента использования металла за счет получения высоких ребер на внутренней и наружной поверхности кольца из материала с низкой способностью к заполнению калибра.

Поставленная цель достигается тем, что по способу раскатывают исходную заготовку, имеющую средний диаметр

. . V

Dcp0-Dcp+T,02h-0.l5h2j

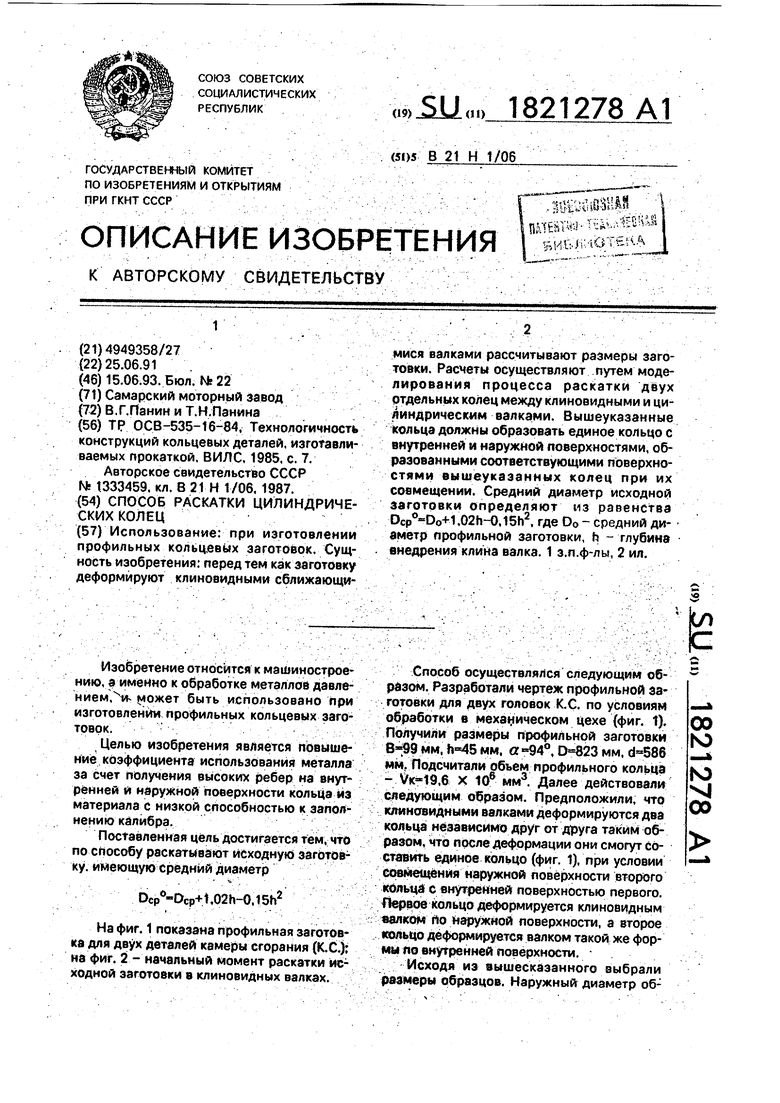

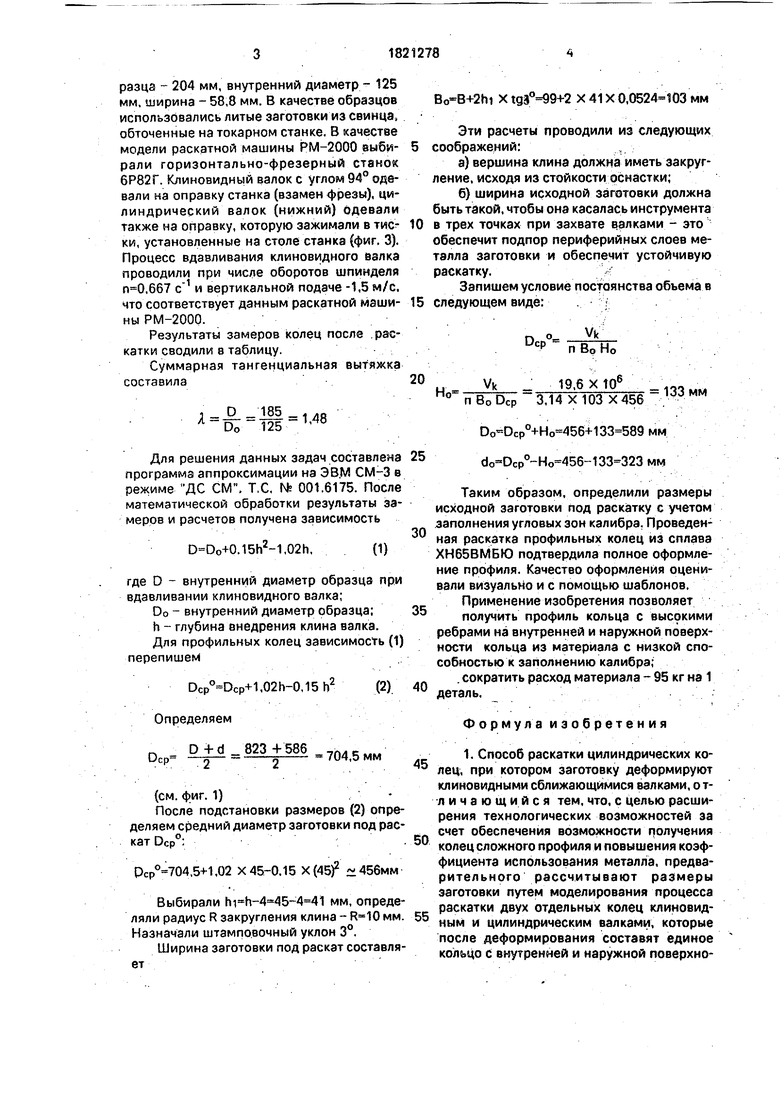

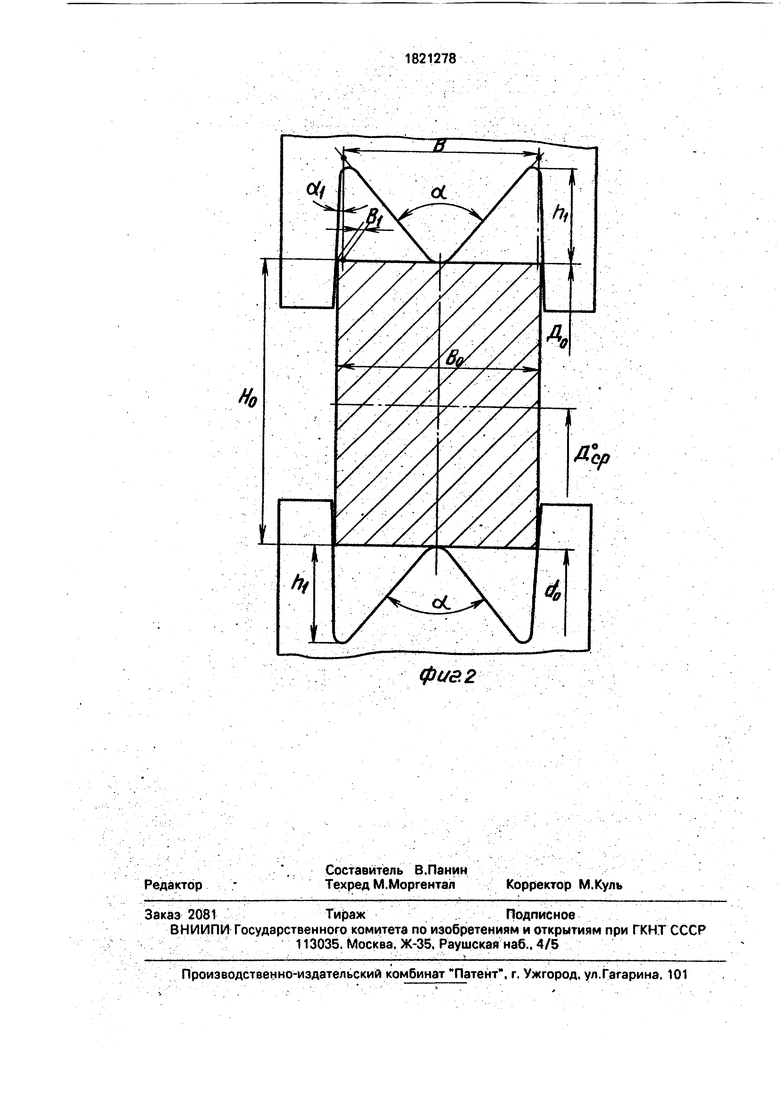

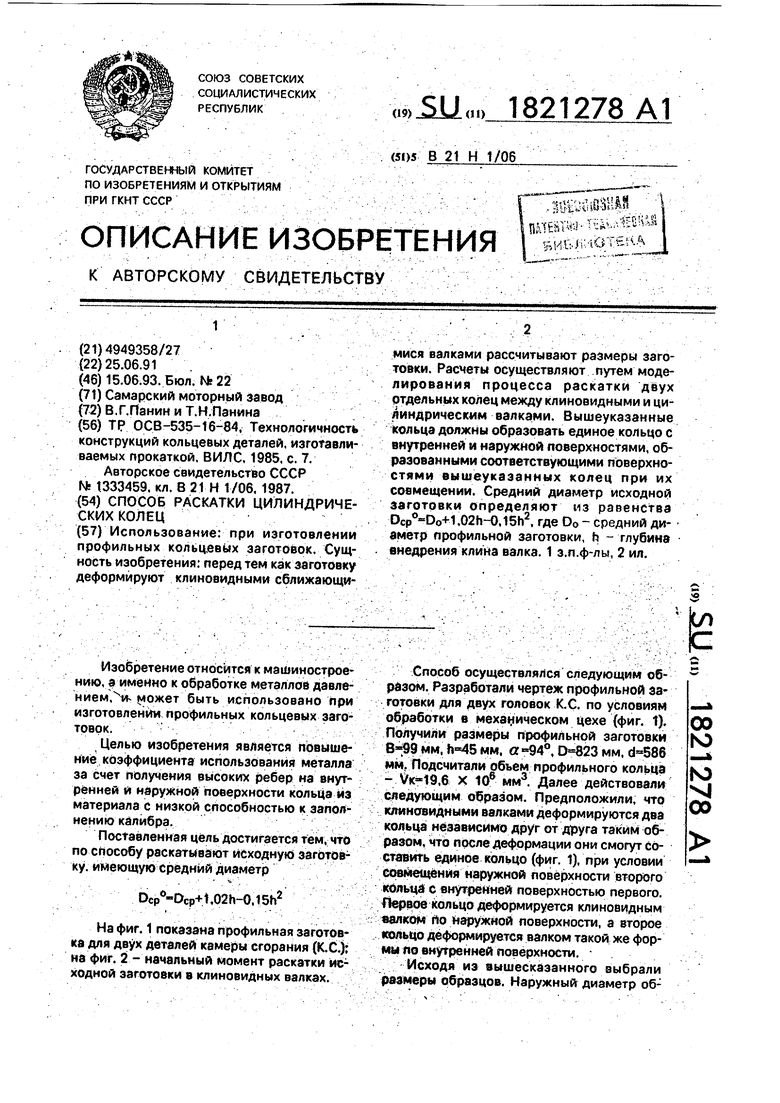

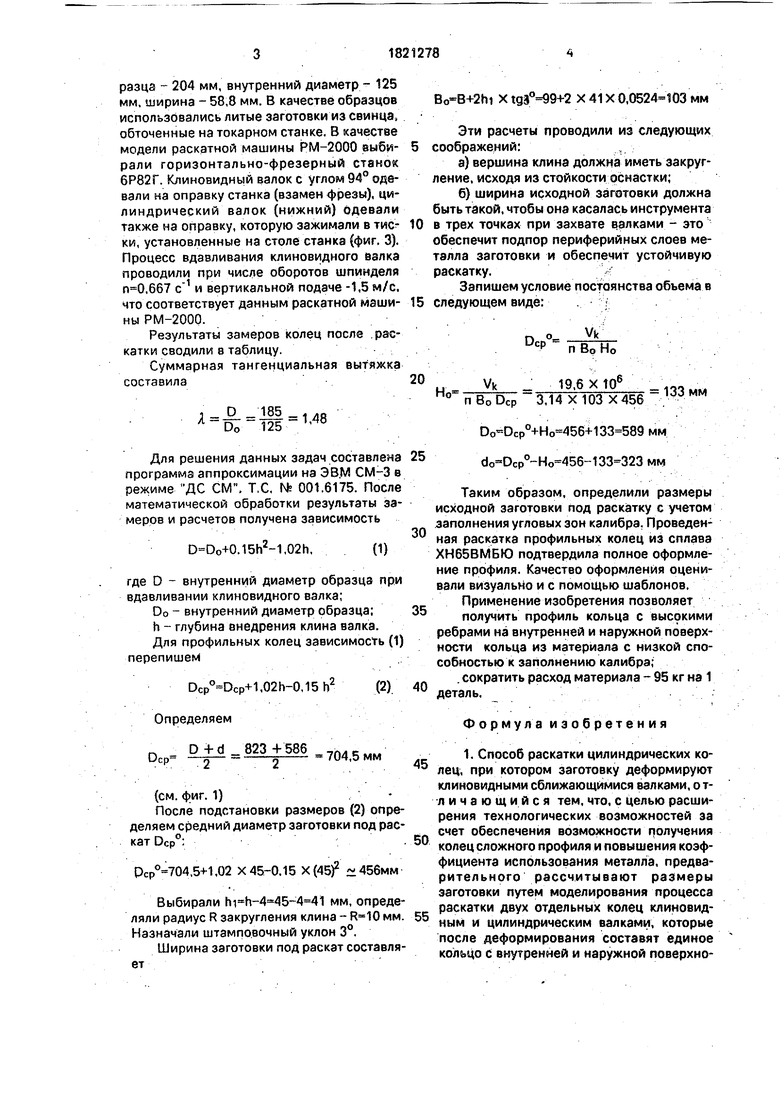

На фиг. 1 показана профильная заготовка для двух деталей камеры сгорания (К.С.): на фиг. 2 - начальный момент раскатки исходной заготовки в клиновидных валках.

Способ осуществлялся следующим образом. Разработали чертеж профильной заготовки для двух головок К.С. по условиям обработки в механическом цехе (фиг. 1). Получили размеры профильной заготовки B-J99 мм, лМ5 мм, , MM, мм. Подсчитали объем профильного кольца - VK-19.6 X 10е мм3. Далее действовали следующим образом. Предположили, что клиновидными валками деформируются два кольца независимо друг от друга таким образом, что после деформации они смогут составить единое кольцо (фиг. 1), при условии совмещения наружной поверхности второго кольца с внутренней поверхностью первого. Первое кольцо деформируется клиновидным валком rip Наружной поверхности, а второе кольцо деформируется валком такой же формы по внутренней поверхности.

Исходя из вышесказанного выбрали размеры образцов. Наружный диаметр об00

О

to vi со

разца - 204 мм, внутренний диаметр - 125 мм, ширина - 58,8 мм. В качестве образцов использовались литые заготовки из свинца, обточенные на токарном станке. В качестве модели раскатной машины РМ-2000 выбирали горизонтально-фрезерный станок 6Р82Г. Клиновидный валок с углом 94° одевали на оправку станка (взамен фрезы), цилиндрический валок (нижний) одевали также на оправку, которую зажимали в тиски, установленные на столе станка (фиг. 3). Процесс вдавливания клиновидного валка проводили при числе оборотов шпинделя ,667 и вертикальной подаче -1,5 м/с, что соответствует данным раскатной машины РМ-2000.

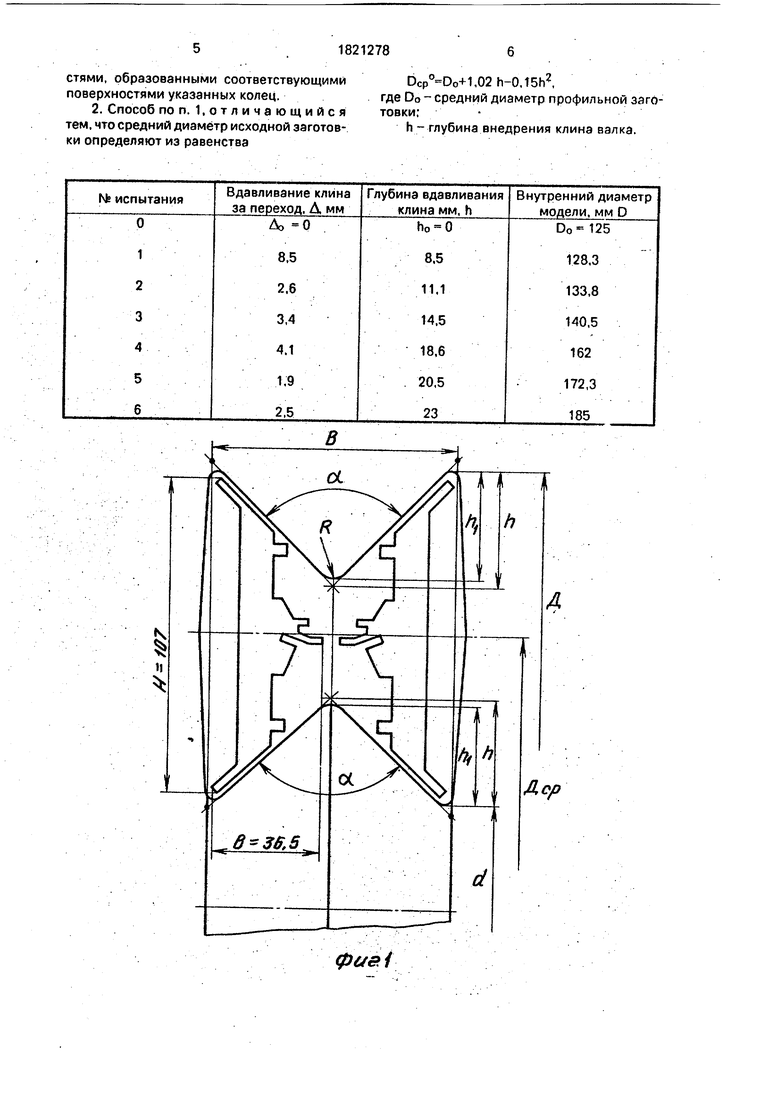

Результаты замеров колец после .раскатки сводили в таблицу.

Суммарная тангенциальная вытяжка составила

D 185

1 J±L -

Л-о7

125

Для решения данных задач составлена программа аппроксимации на ЭВМ СМ-3 в режиме ДС СМ. Т.С. № 001.6175. После математической обработки результаты замеров и расчетов получена зависимость

.15h2-1,02h,

где D - внутренний диаметр образца при вдавливании клиновидного валка;

Do - внутренний диаметр образца;

h - глубина внедрения клина валка.

Для профильных колец зависимость (1) перепишем

DCp° Dcp+1,02h-0,15n

Определяем

n D+d „8234-586 7П..- DCp -я- ---О--- 704,5 ММ

(см. фиг. 1) После подстановки размеров (2) определяем средний диаметр заготовки под раскат DCp°: .

,5+1,02 X 45-0.15 X(45f 456мм

Выбирали мм, определяли радиус R закругления клина - мм. Назначали штамповочный уклон 3°.

Ширина заготовки под раскат составляет

B0 B+2hi X X 41X 0, мм

Эти расчеты проводили из следующих соображений:

а) вершина клина должна иметь закругление, исходя из стойкости оснастки;

б) ширина исходной заготовки должна быть такой, чтобы она касалась инструмента в трех точках при захвате валками - это обеспечит подпор периферийных слоев металла заготовки и обеспечит устойчивую раскатку.У

Запишем условие постоянства объема в следующем виде: . ;

n ° Vk DcP nBoHo

20

иVk 19.6 X 106 0 nBoDcp 3,14X103X456 .-.

133 мм

25

Do Dcp0+Ho 456+133 589 мм do DcP°-H0 456-133 323 мм

30

40

45

50

55

Таким образом, определили размеры исходной заготовки под раскатку с учетом заполнения угловых зон калибра. Проведенная раскатка профильных колец из сплава ХН65ВМБЮ подтвердила полное оформление профиля. Качество оформления оценивали визуально и с помощью шаблонов. Применение изобретения позволяет получить профиль кольца с высокими ребрами на внутренней и наружной поверхности кольца из материала с низкой способностью к заполнению калибра;

. сократить расход материала - 95 кг на 1

деталь..-.. Формула изобретения

1. Способ раскатки цилиндрических колец, при котором заготовку деформируют клиновидными сближающимися валками, о т- личающийся тем, что, с целью расширения технологических возможностей за счет обеспечения возможности получения колец сложного профиля и повышения коэффициента использования металла, предварительного рассчитывают размеры заготовки путем моделирования процесса раскатки двух отдельных колец клиновидным и цилиндрическим валками, которые после деформирования составят единое кольцо с внутренней и наружной поверхностями, образованными соответствующими поверхностями указанных колец.

2. Способ по п. 1,отличающийся тем, что средний диаметр исходной заготовки определяют из равенства

,02h-0,15h2, где Do - средний диаметр профильной заготовки;

h - глубина внедрения клина валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| Способ получения кольцевых профилей из малопластичных материалов | 1991 |

|

SU1794565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2148461C1 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| Способ раскатки крупногабаритныхпРОфильНыХ КОлЕц | 1979 |

|

SU820999A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Способ получения колец из трубной заготовки | 1987 |

|

SU1493359A1 |

| Стан для раскатки колец | 1986 |

|

SU1393515A1 |

| Способ прокатки тонкостенных профильных кольцевых конических изделий с фланцами | 1989 |

|

SU1683850A1 |

Использование: при изготовлении профильных кольцевых заготовок. Сущность изобретения: перед тем как заготовку деформируют клиновидными сближающимися валками рассчитывают размеры заготовки. Расчеты осуществляют путем моделирования процесса раскатки двух отдельных колец между клиновидными и цилиндрическим валками. Вышеуказанные кольца должны образовать единое кольцо с внутренней и наружной поверхностями, образованными соответствующими поверхностями вышеуказанных колец при их совмещении. Средний диаметр исходной заготовки определяют из равенства ,02h-0,15h2, где О0 - средний диаметр профильной заготовки, h - глубина внедрения клина валка. 1 з.п.ф-лы, 2 ил.

фи& i

фие.2

| ЯКОРЬ ДЛЯ МАШИНЫ ВЫСОКОЙ ЧАСТОТЫ | 1922 |

|

SU535A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ раскатки цилиндрических колец | 1986 |

|

SU1333459A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-06-15—Публикация

1991-06-25—Подача