Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении и приборостроении:

Целью изобретения является повышение производительности труда и срока службы инструмента.

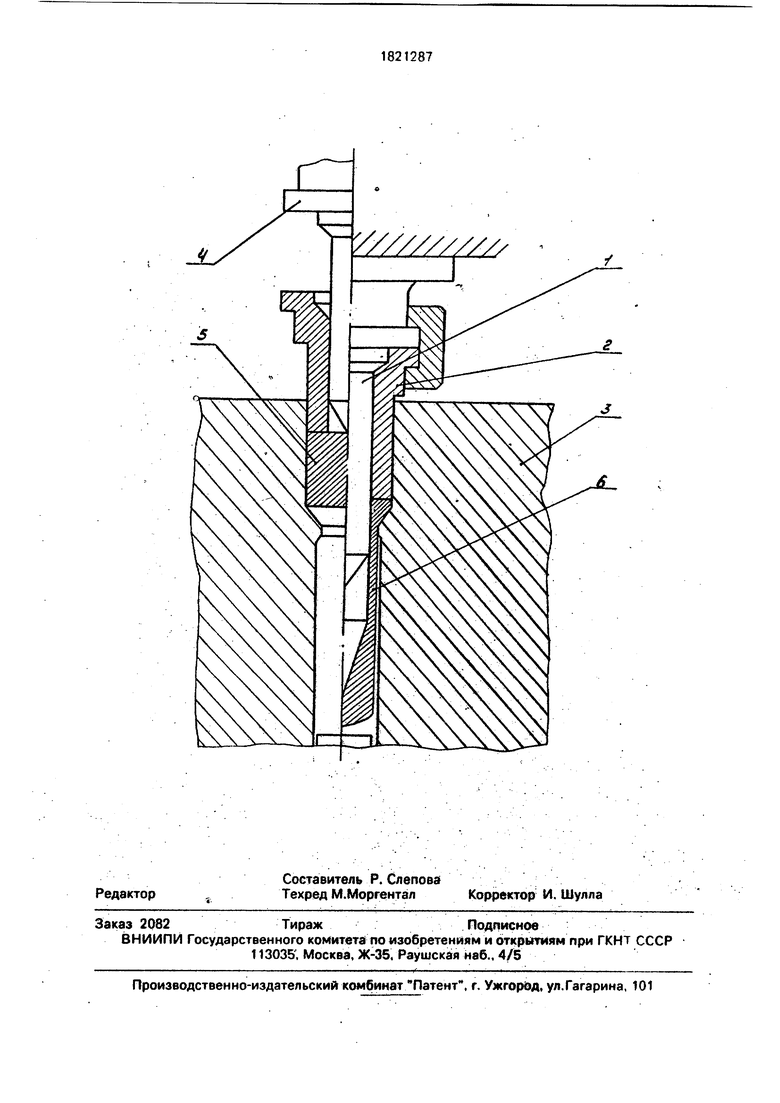

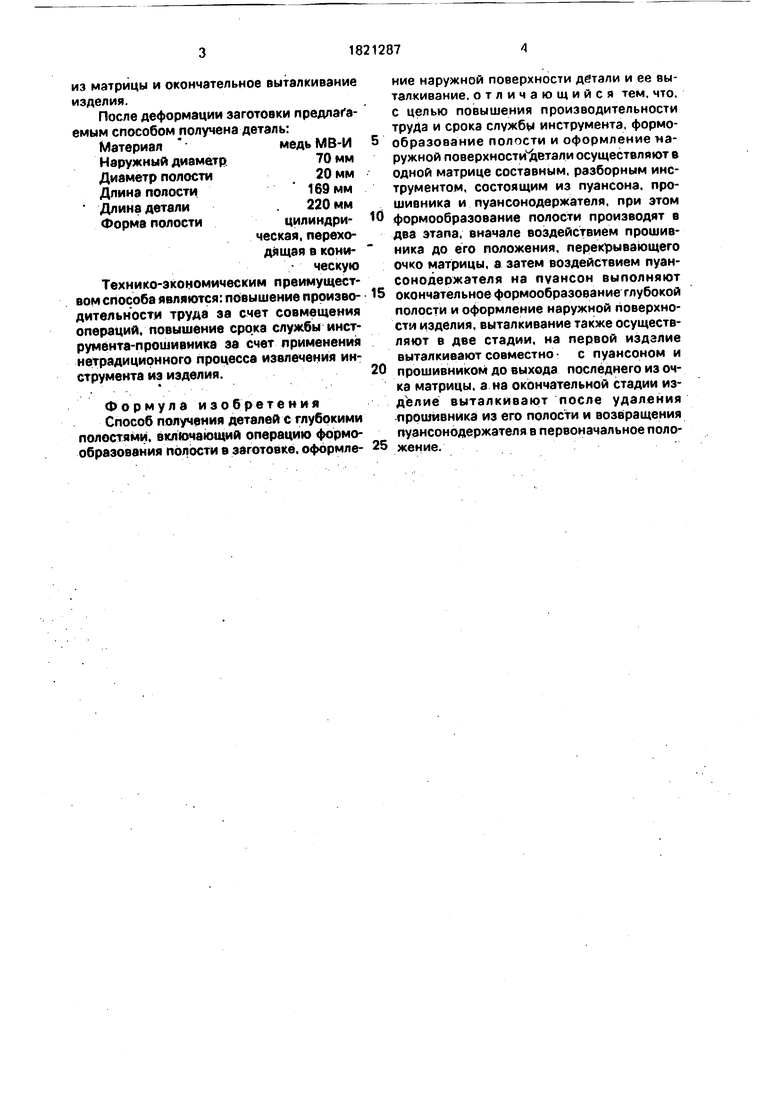

На чертеже представлена схема осуществления способа: слева - положение заготовки в начале объемного выдавливания, справа - в конце объемного выдавливания.

Способ получения деталей с глубокими полостями осуществляется следующим образом......

Заготовка 5 устанавливается в матрицу 3, на заготовку ставится пуансон 2 с Небольшим зазором по матрице, противник (игла) 1 устанавливается в пуансон 2 острием на заготовку. При опусканий ползуна под действием пуансонодержателя прошивник (игла) вдавливается в заготовку до

образования кольцевого зазора между матрицей и противником (иглой) и соприкосновения пуансонодержателя 4 с пуансоном 2. При дальнейшем действии пуансонодержателя на пуансон происходит прямое выдавливание заготовки в образовавшийся между матрицей и противником (иглой) кольцевой зазор с образованием глубокой полости, причем конфигурация полости зависит От конфигурации прошивника (иглы). Отштампованная деталь б предварительно выталкивается вместе с пуансоном 2 и противником 1, так чтобы прошивник вышел из очка матрицы, что способствует ос- вобождению его от сжимающих напряжений, возникающих в процессе дё- формации. Далее осуществляется закрепление пуансона в пуансонодержателе и при движении ползуна вверх происходит извлечение прошивника из заготовки, пуансона

00

ю

N 00 XI

из матрицы и окончательное выталкивание изделия.

После деформации заготовки предлагаемым способом получена деталь:

Материал медь МВ-И Наружный диаметр. 70 мм Диаметр полости 20 мм Длина полости 169 мм Длина детали . 220мм Форма полости цилиндрическая, переходящая в кони- ческую

Технико-экономическим преимуществом способа являются: повышение производительности труда за счет совмещения операций, повышение срока службы инст- румента-прошивника за счет применения нетрадиционного процесса извлечения инструмента из изделия.

Формула изобретения Способ получения деталей с глубокими полостями, включающий операцию формообразования полости в заготовке, оформление наружной поверхности детали и ее выталкивание, отличающийся тем, что, с целью повышения производительности труда и срока службы инструмента, формообразование полости и оформление ха- ружной поверхности детали осуществляют в одной матрице составным, разборным инструментом, состоящим из пуансона, про- шивника и пуансонодержателя. при этом

формообразование полости производят в два этапа, вначале воздействием прошив- ника до его положения, перекрывающего очко матрицы, а затем воздействием пуансонодержателя на пуансон выполняют

окончательное формообразование глубокой полости и оформление наружной поверхности изделия, выталкивание также осуществляют в две стадии, на первой издэлие выталкивают совместно с пуансоном и

прошивником до выхода последнего из очка матрицы, а на окончательной стадии изделие выталкивают после удаления противника из его полости и возвращения пуансонодержателя в первоначальное положение.

//////////,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Устройство для обратного прессования изделий | 1976 |

|

SU612726A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Инструмент для изготовления труб преимущественно из тугоплавких материалов | 1986 |

|

SU1323151A1 |

| Штамп для выдавливания полых изделий с наружными фланцами | 1978 |

|

SU721236A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

Использование: обработка металлов давлением, технология изготовления Деталей с глубокими полостями. Сущность изобретения: формообразование полости и оформление наружной поверхности изделия осуществляют в составном инструменте. Инструмент состоит из прошивника, пуансона и пуансонодержателя. Формообразование полости выполняют в два этапа. Вначале противником, а затем под действием пуансонодержателя, пуансоном одновременно оформляют и наружную поверхность изделия. Выталкивание изделия также производят в две стадии. На первой изделие выталкивают вместе с инструментом. Затем противник удаляют из полости детали, а пуансонодержатель возвращается в исходное положение. 1 ил. s Ё

| Соколов Й.Л | |||

| Горячая штамповка выдавливанием стальных деталей, М.: Машиностроение, 1967, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1993-06-15—Публикация

1991-04-29—Подача